Сутність виробничого процесу на підприємстві

Під час руху матеріального потоку на підприємстві до нього застосовуються різні логістичні операції, що у сукупності представляють складний процес перетворення сировини, матеріалів, напівфабрикатів та інших предметів праці в готову продукцію.

Таким чином, основу виробничо-господарської діяльності підприємства складає виробничий процес, що представляє собою сукупність взаємозалежних процесів праці та природних процесів, спрямованих на виготовлення певних видів готової продукції.

Виробничі процеси на підприємстві деталізуються за змістом (процес, стадія, операція, елемент) і за місцем здійснення (підприємство, цех, відділення, ділянка, агрегат). Безліч виробничих процесів, що існують на підприємстві, представляють собою сукупний виробничий процес. Процес виробництва кожного окремого виду продукції підприємства називають частковим виробничим процесом. Загальна класифікація виробничого процесу представлена на рис. 1.

Організація виробничого процесу полягає в об'єднанні людей, знарядь і предметів праці в єдиний процес виробництва матеріальних благ, а також у забезпеченні раціонального сполучення у просторі і у часі основних, допоміжних і обслуговуючих процесів.

Основний виробничий процес –це процес, якийпов’язаний зі зміною розмірів і фізико-хімічних властивостей вхідного матеріального потоку в результаті перетворення його в готові вироби, випуск яких передбачено профілем підприємства. Ці процеси визначаються технологією виготовлення певного виду продукції.

Допоміжний виробничий процесзабезпечує безперебійність функціонування основних виробничих процесів. Він здійснює ремонт технологічного устаткуванням, забезпечує основний виробничий процес різними видами енергії, технологічне оснащення виробництва, технічний контроль та ін. Такі виробничі процеси мають власні предмети праці, які відрізняються від предметів праці основних виробничих процесів (ремонтне, інструментальне господарство).

Обслуговуючі виробничі процеси– це процеси, основним завданням яких є обслуговування основних і допоміжних процесів. Вони не мають власних предметів праці і протікають, як правило, паралельно з основними і допоміжними процесами. До них відносяться виконання транспортних і складських операцій, контроль якості, проведення робіт, пов'язаних з сервісним обслуговуванням продукції у споживача.

Склад і взаємозв'язок основних, допоміжних і обслуговуючих процесів становлять структуру виробничого процесу, а раціональне поєднання у просторі і часі цих виробничих процесів, а також працівників і матеріально-технічних ресурсів підприємства, забезпечує випуск продукції у необхідній кількості, якості, у потрібний час з мінімальними витратами.

У залежності від виробничої програми і характеру продукції, що виготовляється, розрізняють три типи виробництва: одиничне; серійне; масове.

Одиничне виробництво характеризується малим обсягом випуску поодиноких екземплярів виробів, які відрізняються розмірами, конструкцією, тривалістю технологічного часу, устаткуванням. При даному типі виробництва виготовлення продукції або не повторюється зовсім, або повторюється через невизначений проміжок часу. Виготовлені вироби характеризуються високою собівартістю за рахунок значної трудомісткості робіт, високої кваліфікації працівників та підвищених матеріальних затратах. Одиночний виробничий процес застосовується на дослідних заводах, які виготовляють складні вироби і системи спеціального призначення (виробництво особливо великих унікальних машин і устаткування, верстатів спеціального призначення, космічних станцій тощо, а також виробів, що виготовляють за індивідуальними замовленнями).

Серійне виробництво характеризується виготовленням визначеної кількості подібних виробів, які випускаються серіями протягом планового періоду. Випуск виробів може повторюватися періодично певними партіями. В залежності від кількості виробів у партії чи серії розрізняють виробництво дрібносерійне, середньосерійне, крупносерійне. У порівнянні з одиночним виробництвом, серійне характеризується глибшою спеціалізацією, високим рівнем продуктивності праці за рахунок механізації і автоматизації виробництва. Усі ці фактори приводять до зменшення матеріаломісткості, трудомісткості і собівартості виробів. Цей тип виробничого процесу розповсюджений на підприємствах, які випускають складні вироби і системи спеціального призначення для обмеженого застосування. Наприклад літальні апарати, автомобілі, трактори, комбайни, верстати та ін.

Масове виробництво характеризується виготовленням протягом тривалого часу однотипних виробів з вузьким асортиментом у великих обсягах. Особливістю даного типу виробництва є те, що воно пристосовано до постійного і великого попиту, а на більшості робочих місць виконується одна робоча операція. Особливістю масового виробництва є його безперервність, яка забезпечується використанням автоматизованих систем, кожна з яких є комбінацією різнорідних робочих місць, розміщених у технологічній послідовності. Масовим виробництвом виготовляють переважно вироби широко використання, такі як побутова техніка, годинники, вироби легкої промисловості тощо.

Важливу роль в організації виробничого процесу відіграють часові інтервали, оскільки взаємозв'язок і поєднання основних елементів виробничого процесу відбувається не тільки в просторі, а й у часі. Для того щоб виробничий процес відбувся, необхідно щоб за певний часовий інтервал предмети праці пройшли відповідну технологічну обробку і перетворилися в готовий продукт. У даному випадку тривалість виробництва знаходить своє відображення у такій категорії, як виробничий цикл.

Виробничий цикл – це календарний період часу, протягом якого вхідні матеріальні ресурси проходять усі операції виробничого процесу і перетворюються у готовий продукт.

Виробничий цикл виражається в робочих або календарних днях і складається з:

- робочого часу, під час якого деталі обробляються (тривалість виконання технологічних операцій, транспортно-складських і контрольних операцій, часу комплектації та ін.);

- часу переходу деталі з одного етапу на інший (від однієї операції до наступної);

- часу простоїв, під час яких деталі пролежують.

Простої можуть здійснюватися в робочий час (це організаційні та регламентовані простої) або в не робочий час (це неробочі дні та простої між змінами). Скорочення часу простоїв може досягатися за рахунок зміни видів руху матеріального потоку у виробництві.

Існують наступні види руху матеріального потоку (предметів праці) на виробництві: послідовний, паралельний, паралельно-послідовний (рис. 2).

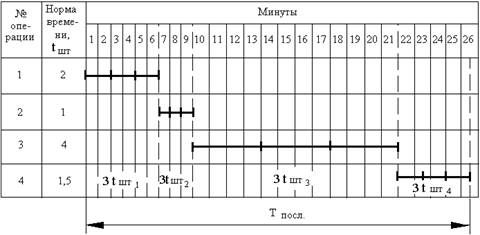

Послідовний вид руху матеріального потоку характеризується тим, що кожна наступна операція починається тільки після обробки деталей усієї партії на попередній операції.

Рис. 3. Операційний цикл при послідовному русі партії деталей

Перевагою послідовного виду руху є відсутність простоїв устаткування під час оброблення однієї партії виробів, а недоліком – значна тривалість циклу оброблення за рахунок пролежування виробів в очікуванні наступної операції.

Цей вид руху переважно застосовують при одиничному чи дрібносерійному виробничому процесі, які характеризуються виготовленням виробів в одиночних екземплярах або малими партіями.

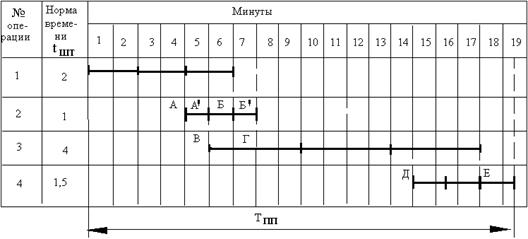

Паралельний вид руху матеріального потоку полягає в тому, що невеликі партії чи окремі деталі запускаються на наступну операцію одразу після обробки їх на попередній, незалежно від усієї партії.

Перевага паралельного виду руху проявляється в найкоротшій тривалості циклу оброблення партії виробів завдяки скороченню часу їх пролежування, а недоліки – у простоях устаткування під час оброблення партії виробів, що обумовлено різною тривалістю операцій. Уникнути простої можливо за рахунок введення паралельних робочих місць на операціях із великою тривалістю.

Цей вид руху застосовується при серійному чи масовому виробництві – виготовлення виробів великими партіями, які періодично повторюються.

Рис. 4. Операційний цикл при паралельному русі партії деталей

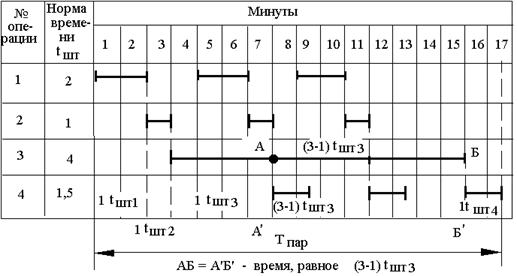

Паралельно-послідовний вид певною мірою поєднує переваги послідовного і паралельного видів руху виробів у виробництві і характеризується тим, що вироби від одного робочого місця передаються до іншого в такій кількості, щоб устаткування не простоювало (як у послідовному виді руху) і щоб цикл оброблення партії виробів був якомога коротший (як у паралельному виді руху).

Тривалість циклу паралельно-послідовного руху партії виробів дещо більша, ніж при паралельному русі, і значно менша, ніж при послідовному. Але устаткування у межах оброблення партії деталей не простоює і зникає необхідність в організації паралельних робочих місць.

Рис. 5. Операційний цикл при паралельно-послідовному русі партії деталей

Скорочення виробничого циклу має велике економічне значення:

- скорочується оборотність оборотних коштів за рахунок скорочення обсягів незавершеного виробництва;

- збільшується фондовіддача основних виробничих фондів;

- знижується собівартість виробів за рахунок скорочення умовно-постійної частки витрат на один виріб тощо.

Основними напрямами скорочення виробничого циклу є:

- вдосконалення технічного рівня виробництва;

- вдосконалення організації виробництва.

Вдосконалення технічного рівня виробництва може відбуватися по наступним напрямкам:

- вдосконалення технології;

- застосування продуктивнішого обладнання, інструментів, засобів технологічного оснащення;

- автоматизація виробничих процесів і застосування гнучких інтегрованих процесів;

- спеціалізація і кооперація виробництва.

Найбільш ефективною формою організації виробничого процесу є потокове виробництво.

Ознаки потокового виробництва:

- закріплення одного або обмеженого числа найменувань виробів за певною групою робочих місць;

- ритмічна повторюваність узгоджених в часі технологічних і допоміжних операцій;

- спеціалізація робочих місць;

- розташування обладнання і робочих місць по ходу технологічного процесу;

- застосування спеціальних транспортних засобів для міжопераційної передачі виробів.

Потокове виробництво забезпечує найвищу продуктивність праці, низьку собівартість продукції, найбільш короткий виробничий цикл.

Основою (первинною ланкою) потокового виробництва є потокова лінія.

Схема розташування потокових ліній повинна забезпечити:

- прямоточность і найкоротший шлях руху виробу;

- раціональне використання виробничих площ;

- умови для транспортування матеріалів і деталей до робочих місць;

- зручність підходів для ремонту і обслуговування;

- достатність площ і організаційного забезпечення для зберігання необхідних запасів матеріалів і готових деталей;

- можливість легкого видалення відходів виробництва.

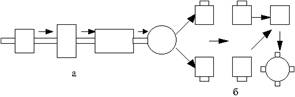

Приклади розташування обладнання і шляхів руху виробу наведені на рис. 6 і 7.

Рис. 6. Рух виробу по потоковій лінії при розташуванні обладнання:

Дата добавления: 2015-04-15; просмотров: 4436;