Изменение технического состояния систем и механизмов ПА

Все системы и механизмы ПА обладают определенными параметрами технических характеристик. Эти параметры (П) не остаются постоянными на протяжении срока службы машин. Отклонение их от номинальных (первоначально установленных значений) характеризует изменение технического состояния систем и механизмов.

Для систем и механизмов машин устанавливают начальное значение параметров П0, предельно допустимые Ппд и допустимое Пд. При достижении значений Пд изделие становится неработоспособным, поэтому устанавливают срок его обслуживания, равным величине Ппд.

Процесс нормального функционирования систем и механизмов во времени неодинаков. Так, изменение П в большинстве систем регламентируется временем (или величиной пробега ПА в км), в течение которого система будет нормально функционировать. Первоначальные значения П при эксплуатации ПА могут восстанавливаться. К таким системам относятся системы подачи топлива, фильтрации масла, подачи пенообразователя и т.п.

В этом случае изменение П и его восстановление можно иллюстрировать, как показано на рис.13.1. Параметр П может изменяться от П0 до Пд, как показано на участке аб'. Однако его восстановление производят при достижении Ппд (отрезок бв). При этом могут производиться регулировочные работы (например, регулирование форсунок дизеля) или работы по промывке систем (например, топливных фильтров или пеносмесителя). Таким образом, эти системы требуют периодического обслуживания. Оно производится либо по значению измеряемого параметра Ппд, либо по величине пробега ПА.

Аналогично описанному изменяются параметры характеристик механизмов. Для них такими параметрами могут быть мощность двигателя

N, кВт, подача насоса Q, л/с, и величина напора, развиваемого двигателем, и др. Снижение П (точка а) ниже допустимого Ппд (точка б) приводит к функциональному отказу: невозможно забрать воду насосом из водоема, невозможно запустить двигатель и т.д.

|  |

Параметры характеристик механизмов изменяются значительно медленнее, чем у их систем. Как правило, при достижении Ппд требуется ремонт механизма (рис. 13.2).

Изменение П при эксплуатации обусловлено изнашиванием рабочих поверхностей деталей и агрегатов. Основой изнашивания является трение.

Общие сведения о трении. Трение – это механическое взаимодействие между твердыми телами, которое возникает в местах соприкосновения и препятствует относительному перемещению тел в направлении, лежащем в полости их соприкосновения. В зависимости от вида движения одного тела по отношению к другому различают трение скольжения и качения.

Процесс трения характеризуется коэффициентом трения – отношением силы трения Ft (рис. 13.3) к приложенной нормальной силе Fn. Для металлических поверхностей трения f @0,08 – 0,1.

Трение между телами, поверхности которых не смазаны, называется сухим трением, а при обильной смазке – жидкостным. В случае очень тонких слоев смазки оно называется граничным.

Сухое трение происходит при работе тормозов, дисков трения сцепления, ременных передач. При трении поверхности деталей нагреваются. Коэффициент трения может достигать значения 0,15 и выше.

Граничное трение проявляется при толщине адсорбированного слоя масла на поверхностях трения около 0,1 мкм. Коэффициент трения при этом достигает значений 0,01 – 0,1. Оно происходит при работе зубчатых передач, при скольжении поршневых колец по поверхностям гильз цилиндров в двигателях и т.д.

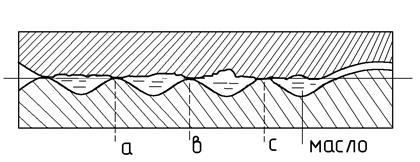

Рабочие поверхности деталей шероховаты. Толщина слоя масла между ними неодинакова. В отдельных зонах поверхности разделены маслом, в других (точки а, б, с на рис. 13.4) слой масла может быть очень тонким.

Рис. 13.4. Определение коэффициента трения

Жидкостное трение наступает тогда, когда поверхности трения полностью разделены слоем масла. В этом случае коэффициент трения достигает величины 0,001. Этот режим трения может иметь место в подшипниках скольжения, зубчатых передачах.

Трение рабочих поверхностей деталей основания – причина их изнашивания. В настоящее время имеется несколько классификаций изнашивания. В наиболее простом случае рассматривают истирание рабочих поверхностей, их схватывание (молекулярно-механическое изнашивание) и питтинг (осповидное разрушение).

Истирание – наиболее распространенный вид изнашивания. Ему подвергаются рабочие поверхности всех сопряженных деталей. При этом с поверхностей трения удаляется металл, изменяются размеры деталей, увеличиваются величины зазоров между ними. Потери массы изнашивающейся детали невелики (несколько десятков граммов). Это не сказывается на прочности деталей. Однако они являются причиной замены деталей из-за потери массы, так как образующиеся зазоры в сопряженных деталях не обеспечивают нормального функционирования механизмов. Так, изнашивание поршневых колец и гильз цилиндров приводит к невозможности пуска двигателей (увеличение зазоров) и уменьшению развиваемой ими мощности. Изнашивание деталей уплотнения пожарных насосов приводит к невозможности создавать в них требуемую величину вакуума для забора воды и т.д.

Схватывание поверхностей трения происходит вследствие молекулярного сцепления отдельных зон контактов поверхностей трения. Нагрузки на поверхностях контакта воспринимаются отдельными частями поверхностей зоны а, б, с (см. рис. 13.4). Они подвержены очень высокому давлению, которое выдавливает смазочный слой. Наступает сухое трение, локальное повышение температуры и схватывание поверхностей. Образующиеся мостики схватывания разрушаются, при этом увеличивается шероховатость поверхностей трения и их изнашивание. Этот процесс может иметь место на рабочих поверхностях трения зубчатых колес, в подшипниках скольжения.

Питтинг – процесс выкрашивания металлических частиц в зонах высоких контактных нагрузок. Он имеет место в подшипниках качения, зубчатых передачах. Его развитию способствует перегрузка механизмов, чрезмерный нагрев.

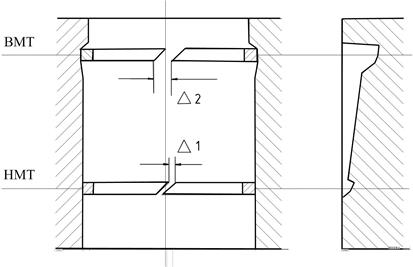

Общая закономерность изнашивания. Изнашивание рабочих поверхностей деталей сопровождается увеличением зазора между ними. В течение срока службы механизма они изменяются по-разному (рис. 13.5). В новых машинах детали соединены с некоторым начальным зазором Δ0.

В начальный период эксплуатации интенсивность изнашивания деталей велика (аб). Происходит приработка (притирание) нагруженных поверхностей трения. Период L0 на практике ограничивается обкаткой новых и поступивших после ремонта машин. При обкатке ограничивают

на 40 – 50 % скорость движения пожарного автомобиля. Продолжительность обкатки устанавливается заводом-изготовителем.

Период бв – период нормальной эксплуатации. Период до достижения предельного состояния механизма Δпр называют долговечностью (L на

рис. 13.5).

Если условия обкатки сделать более жесткими, то ее продолжительность уменьшится (аб'). Но тогда изнашивание будет более интенсивным и долговечность уменьшится на величину вв', т.е. станет равной L'.

Установленная долговечность механизмов может уменьшиться при нарушении режимов их эксплуатации и своевременного обслуживания. Становится также важной задача своевременно определить Δпр. При достижении Δпр изделие считается неисправным. Эксплуатация за пределами Δпр приводит к повышению интенсивности изнашивания и увеличению стоимости ремонта. Поэтому очень важно определять техническое состояние механизмов.

Особенности изменения технического состояния механизмов обусловлены рядом факторов. Первый из них определяется спецификой использования пожарных машин. Они содержатся в депо при температуре не ниже +12 ºС и следуют на пожары в режиме прогрева двигателя и других механизмов. Это сопровождается повышенным изнашиванием всех деталей. Вторым важным фактором является то, что двигатели ПА эксплуатируются как в транспортном, так и в стационарном режимах. В последнем случае они работают под нагрузкой или на холостом ходу. Работа двигателя фиксируется по величине пробега ПА, контролируемого по спидометру Sсп, км, а работа пожарного насоса – в часах t, ч. Установлено, что общий пробег ПА (L) можно определять как сумму

L = Lсп + 50t , (13.1)

где 50 – эквивалент износа двигателя по пробегу ПА, км/ч.

Важным является также то, что ПА не имеют холостых пробегов, они всегда полностью нагружены. Учитывая совокупное влияние всех факторов, износы двигателей ПА в 1,5 – 2,7 раза больше, чем у базовых грузовых автомобилей.

Двигатели. Наибольшее влияние на изменение технического состояния двигателей оказывает изнашивание рабочих поверхностей гильз цилиндров и поршневых колец.

Износы гильз цилиндров и поршневых колец зависят не только от скоростных нагрузочных режимов двигателя, но и от температурного режима двигателя, а также наличия в воздухе пыли (абразива) и влаги.

При высоких температурах охлаждающей жидкости износ гильз цилиндров увеличивается (рис. 13.6) вследствие уменьшения вязкости масла. С понижением температуры вязкость масла увеличивается, но одновременно с этим увеличивается в 4 – 5 раз износ. Это обусловлено коррозионными процессами вследствие конденсации продуктов сгорания(область б). В их состав входят окислы серы, образующиеся из сернистых соединений, содержащихся в топливе. Они с влагой образуют кислоты, особенно активные в дизелях. При t > 90 ºС износ увеличивается вследствие уменьшения вязкости масла (перегрев – область а).

Рис. 13.6. Влияние температуры охлаждающей жидкости

двигателя на износ его цилиндров

По высоте гильзы цилиндров износ различен (рис. 13.7). Наибольший износ имеет место в зоне верхней и нижней мертвых точек. Вследствие износа гильз цилиндров и особенно поршневых колец увеличиваются зазоры Δ в их стыках. Изнашиваются и канавки поршневых колец. Из-за этого в такте сжатия часть воздушного заряда утекает в картер. Поэтому уменьшается давление Рс в конце такта сжатия и понижается температура tс сжимаемого заряда воздуха. Это затрудняет пуск двигателя.

После воспламенения топлива в такте рабочего хода часть газов проходит в картер двигателя, не совершая работы. Вследствие этого снижается мощность, развиваемая двигателем.

Изнашивание других деталей (коленчатого вала, деталей гидрораспределителя и др.) сказывается на уменьшении мощности в меньшей степени.

Износ цилиндров, деталей топливоподающей аппаратуры дизелей является одной из причин повышенного расхода топлива.

|

|

|

Рис. 13.7. Износ гильз цилиндров:

1 – эпюра износа

Пожарные насосы. Техническое состояние пожарных насосов ухудшается вследствие изнашивания щелевых уплотнений, подшипников качения, поверхностей вала в зоне контакта с резиновыми манжетами, деформации шпонок, соединяющих вал с рабочим колесом. Большое влияние на техническое состояние насоса оказывает перекрытие проточных каналов колес твердыми телами.

Первоначальный зазор в щелевых уплотнениях равен 0,2 – 0,3 мм (рис. 13.8). Потоком циркулирующей жидкости поверхности щелевых колец изнашиваются, зазор между ними увеличивается до 1 – 1,5 мм. Особенно интенсивно кольца изнашиваются, если вода содержит абразив. Увеличение зазора усиливает циркуляцию воды. Подача Q, л/с, и развиваемый насосом напор Н, м, уменьшаются.

Первоначальный зазор в щелевых уплотнениях равен 0,2 – 0,3 мм (рис. 13.8). Потоком циркулирующей жидкости поверхности щелевых колец изнашиваются, зазор между ними увеличивается до 1 – 1,5 мм. Особенно интенсивно кольца изнашиваются, если вода содержит абразив. Увеличение зазора усиливает циркуляцию воды. Подача Q, л/с, и развиваемый насосом напор Н, м, уменьшаются.

Поток циркулирующей жидкости направлен перпендикулярно потоку всасывания. Это уменьшает живое сечение всасываемого потока на 25 – 30 %, увеличивает внутренние потери и снижает КПД насоса. Уменьшается Q и Н также при перекрытии проточных каналов насоса твердыми телами (камни, щепки и т.д.).

Для частоты вращения n, об/мин, рабочего колеса насоса, близкой к номинальной, изменения Н, м, и Q, л/с, описываются уравнениями:

Н = 25,28 + 2,88·10-2 n – 12,12b – 1,36·10-2w;

Q = 5,15 + 1,31·10-2 n – 2,56b – 0,318·10-2w, (13.2)

где b – зазор в уплотнении, мм; w – уменьшение площади проточных каналов, мм2.

Влияние увеличения площади перекрытия каналов w на Q и Н приводится в табл. 13.1.

Таблица 13.1

| n, об/мин | b, мм | w, мм2 | H | Q | ||

| м | % | л/с | % | |||

| 0,3 0,3 1,0 1,0 | 30,6 29,3 28,8 27,5 |

Площадь перекрытия каналов w = 400 мм2 (около 25 % общего сечения) соответствует поперечному сечению двух камушков d = 15 мм.

Изменение Q и Н существенным образом влияет на характеристику

H = f(Q), как показано на рис. 13.9. Допустимая величина уменьшения Н при больших подачах не должна превышать ΔН = 15 %. Поэтому необходимо контролировать работоспособность насоса. При малых подачах уменьшается КПД вследствие повышения сопротивления движению жидкости.

Одной из важных характеристик пожарного насоса является работоспособность системы всасывания t, с. Она определяется продолжительностью забора воды из открытого водоисточника. Ее можно выразить формулой

, (13.3)

, (13.3)

где r – плотность воды, кг·м-3; g – ускорение свободного падения, м·с-2;

Vν – объем воздуха в системе до начала всасывания, м3; S – площадь поперечного сечения рукава, м2; h – высота водяного столба в данный момент времени, м; R – газовая постоянная, Дж·кг-1×К-1; T – температура воздуха, К; Q (ΔР) – производительность вакуумного насоса, м3·с-1.

При недостаточной герметичности продолжительность всасывания будет увеличиваться, так как система будет опорожняться с расходом, м3×с-1,

Q (ΔР) - Σ Qн(ΔР).

Время t будет увеличиваться при уменьшении Q (ΔР) вследствие ухудшения работоспособности газоструйного вакуумного аппарата и снижении температуры воздуха Т.

Приток воздуха в систему Σ Qн(ΔР) возможен через различные неплотности в насосе и в соединениях всасывающих рукавов. При этом увеличится продолжительность забора воды и работы двигателя с газоструйным вакуумным аппаратом. Наибольшее влияние на приток воздуха будет оказывать нарушение герметизации насоса. Ухудшение герметичности насоса может происходить по двум причинам. Во-первых, может ухудшаться герметичность, обеспечиваемая прокладками заслонок и клапана коллектора насоса. Часто она ухудшается из-за износа вала под кромкой манжеты, обеспечивающей герметизацию насоса.

Диаметр вала насоса под манжетами равен 45 мм. Следовательно, манжета при ее надевании на вал плотно его охватывает и пружина прижимает ее к валу.

При создании вакуума в насосе прижатие манжеты к валу еще больше усиливается. Этим обеспечивается поддержание вакуума в насосе достаточно продолжительно.

При работе насоса изнашивается кромка манжеты и вала. Вал изнашивается потому, что твердость ингредиентов, входящих в резину, больше твердости слоя окисла, покрывающего вал. Постепенное увеличение износа приведет к тому, что диаметр вала в зоне контакта с манжетой станет равным диаметру кромки манжеты в свободном состоянии. При этом атмосферное давление станет недостаточным для прижатия кромки манжеты к валу. Создавать требуемый вакуум станет или невозможно, или его падение не будет соответствовать нормативному.

Обеспечение работоспособности системы всасывания требует постоянной проверки технического состояния газоструйного вакуумного аппарата и герметичности пожарного насоса.

Механизмы трансмиссий. Рабочие поверхности зубьев шестерен обычно подвержены истиранию. Однако при резком включении сцепления при пуске заполненного водой насоса и одновременным увеличением частоты вращения двигателя пиковые нагрузки в 2,5 – 3 раза превышают нагрузки при установившемся режиме. При этом не только увеличиваются износы рабочих поверхностей шестерен, но возможно и появление задиров, увеличивающих износ. При высоких нагрузках на зубьях шестерен в зонах начальных окружностей, а также на деталях возможно появление питтинга (выкрашивание на рабочих поверхностях).

Вследствие изнашивания рабочих поверхностей зубьев шестерен увеличиваются зазоры в их зацеплении. Допустимая величина суммарного зазора в КОМ не должна превышать 10º. В карданной передаче этот угол не должен быть больше 2º.

Большие зазоры (люфты) недопустимы, т.к. при непрерывных изменениях режимов работы механизмов рабочие поверхности деталей подвергаются дополнительным ударным нагрузкам. Зазоры способствуют сминанию боковых поверхностей шпонок в соединении колеса насоса с валом, увеличению износа трущихся поверхностей деталей механизмов.

Изнашивание зубьев шестерен приводит к увеличению суммарных люфтов главной передачи с 20 до 40º. Допустимая их величина не должна быть больше 55º. Установлены также допустимые значения люфтов для каждой передачи. Они находятся в пределах от 2,5 до 6º.

Техническое состояние пожарного автомобиля не оценивается каким-либо единым параметром. В определенной мере таким показателем может быть мощность, подводимая к колесам автомобиля и измеряемая на специальных стендах (рис. 13.10). Оценивая потерю мощности, следует анализировать и другие факторы. К ним относится увеличение расхода топлива и влияние этого фактора на внешнюю среду.

Техническое состояние пожарного автомобиля не оценивается каким-либо единым параметром. В определенной мере таким показателем может быть мощность, подводимая к колесам автомобиля и измеряемая на специальных стендах (рис. 13.10). Оценивая потерю мощности, следует анализировать и другие факторы. К ним относится увеличение расхода топлива и влияние этого фактора на внешнюю среду.

Рис. 13.10. Влияние мощности, подводимой к колесам ПА,

на его скорость и ущерб от пожара:

1 – уменьшение скорости ПА; 2 – увеличение ущерба

Причинами увеличенного расхода топлива могут быть износы деталей топливоподающей аппаратуры дизелей и карбюраторов бензиновых двигателей и их систем зажигания.

Изнашивание деталей ходовой части и приводов управления может ухудшать устойчивость и управляемость ПА.

Гидравлические системы могут оказывать большое влияние на техническое состояние ПА. Так, на автолестницах постепенно увеличивается время выдвигания колен лестницы и их поворота (рис.13.11). Это обусловлено как перетеканием масла в узлах системы, так и загрязнением фильтров гидросистем.

Предельное давление перед фильтром равно 0,1 МПа. В эксплуатации оно не должно превышать 0,35 МПа. Увеличивается также давление срабатывания предохранительного клапана с 10 до 12 МПа. Установлены также нормативы на производительность гидронасоса. При увеличении времени выдвигания лестницы или ее поворота причины должны выяснять специалисты из ПЧ(О)ТС.

Рис.13.11. Влияние подачи насоса в системе привода АЛ

на скорость ее маневрирования:

1 – выдвигание на 30 м; 2 – поворот на 360о

Причинами износа деталей насоса являются загрязнение масла и попадающая в него вода. Частой неисправностью является нарушение герметичности гидросистем. Вследствие этого уменьшается количество масла в системе и попадание в нее воздуха. Наличие воздуха в системе ухудшает плавность хода механизмов. Поэтому при обслуживании АЛ необходимо тщательно проверять герметичность систем, устранять появляющиеся течи масла.

Устранить изнашивание деталей механизмов невозможно. Однако его можно замедлить рациональным режимом их работы и своевременным обслуживанием. Поэтому важным является умение определять техническое состояние механизмов и ПА в целом.

Дата добавления: 2015-04-11; просмотров: 1121;