Устройство трансформатора

Складність технологічного процесу виробництва чавуну, розмаїтість збурювань, прикладених у різних місцях технологічної лінії, приводять до того, що процес виробництва чавуну характеризується великим числом контрольованих і регульованих величин і керуючих впливів.

У загальному процесі керування виробництвом чавуну можна виділити наступні складові керування:

1. формування запасу шихтових матеріалів на бункерній естакаді;

2. набір і подача шихтових матеріалів на колошник;

3. завантаження шихтових матеріалів у доменну піч;

4. нагрівання дуття й подача його в доменну піч;

5. подача в піч природного газу й додаткового палива;

6. виплавка чавуну;

7. випуск продуктів плавки;

8. очищення колошникового газу.

У дипломному проекті вирішуються проблеми, зв'язані безпосередньо з виплавкою чавуну в доменній печі, а саме забезпеченням роботи доменної печі з раціональним тиском газу на колошнику.

Підвищення тиску газу на колошнику впливає на газодинаміку доменного процесу, саме й продуктивність, що лімітує в сучасних умовах, доменних печей.

Збільшення тиску газу на колошнику досягається введенням додаткового опору на шляху руху газу на виході з доменної печі. Звичайний тиск газу на колошнику становить 110 кПа.

Внаслідок підвищення підпору газів перед додатковим опором зростає тиск газів не тільки на колошнику, але й у повному обсязі печі, а значить підвищується тиск дуття, що розвивається повітродувкою.

Якщо прийняти що при звичайному тиску газу на колошнику 110 кПа перепад тиску Рг-к досягав критичного значення, перевищення якого викликало б порушення сходу шихти, то зниження перепаду тиску при переході на роботу з підвищеним тиском газів у робочому просторі печі дозволяє збільшити обсяг і швидкість газу шляхом збільшення масової кількості дуття до досягнення критичного перепаду тиску.

Ступінь підвищення тиску газів у робочому просторі печі оцінюється величиною тиску газів на колошнику.

Ефективність підвищення тиску газів залежно від умов роботи печі й величини тиску різна. При підвищенні тиску газів на колошнику до 180 кПа продуктивність печі збільшується на 5%, витрата коксу знижується на 2%, винос пилу скорочується на 35%.

Подальше підвищення тиску газів у робочому просторі печі сприяє поліпшенню показників доменної плавки. Так, підвищення тиску газу на колошнику з 200 до 250 кПа на Череповецькому меткомбінаті супроводжувалося збільшенням продуктивності печі на 2% і зниженням витрати коксу на 0,5% на кожні 10 кПа підвищення тиску газу на колошнику.

Таким чином, висока ефективність впровадження режиму роботи печей з підвищеним тиском газу на колошнику, досягається при підтримці його значення на раціональному рівні не порушує нормальний схід шихти, що свідчить про актуальність розробки автоматизованої системи регулювання тиску газу на колошнику.

Загальні відомості про пат «ЄВРАЗ - ДМЗ імені Петровського»

Металургійний завод імені петровського - один з найстаріших підприємств на Україні. Завод заснований в травні брянським акціонерним товариством з року і до теперішнього часу завод працює повним металургійним циклом і виробляє ливарний чавун, сталь, прокат. До складу заводу входить три доменні печі, два конвертори і п'ять прокатних станів. Основна продукція заводу: товарний чавун, рейки, швелера, куточки, обід, лист, балки, трубні заготовки та ін. Крім того, на заводі є чавунне, сталеве і кольорове литво, завод працює, в основному, на привізній сировині, матеріалах і енергоресурсах.

На заводі діють чотири основні цехи: доменний, конверторний, два прокатних цехи, двадцять вісім допоміжних цехів і служб. Допоміжні цехи: газовий, водопостачання, кисневий, ТЄЦ - призначені для забезпечення виробництва паливом, енергоносіями (пар, газ, повітря, кисень, енергія). Ці цеха відносяться до служби головного енергетика. Цехи: сталефасоноливарний (ФЛЦ), ремонтно-механічний, вогнеупірний, ремонту металургійного устаткування, ремонту і виготовлення металоконструкцій та ін. - відносяться до служби головного механіка (ОГМ) і призначені для забезпечення виробництва запасними частинами до основного обладнання, проведення ремонтів та відновлення зношених частин, реконструкції. Решта цеху та служби призначені для забезпечення ритмічного і безупинного функціонування заводського механізму: цехи зв'язку, автоматизації, залізничний, автотранспортний.

Доменний цех - один з основних цехів металургійного заводу. Чавун, що виплавляється в цьому цеху, служить для виробництва сталі, з якої виготовляють прокатні вироби, що завершує металургійний цикл заводу. Випускаємий сорт і марка чавуну в значній мірі зумовлюють технологічний процес наступних цехів. Доменний газ є основним паливом для нагрівальних пристроїв прокатних цехів.

1.Опис технологічного процесу

Технологічний процес виплавки чавуну на доменній печі

Доменний цех є одним з основних цехів металургійного заводу. Роль цього цеху на металургійному заводі визначається не тільки виробництвом чавуну, але й виробітком доменного газу, використовуваного як паливо. Лише частина цього газу використовується в самому доменному цеху; газ споживається іншими цехами заводу - металургійними й енергетичними, а також коксовими печами прилеглих коксохімічних заводів. Тому від роботи доменних печей залежить робота не тільки сталеплавильних цехів, але й нагрівальних, а часто й коксових печей, а також вся енергетика заводу. Доменний цех, крім того, зв'язаний з допоміжними цехами заводу як споживач їхньої продукції. Цехи - паро-котельний, повітродувний, вогнетривкий, водопостачання, залізничного транспорту безупинно обслуговують доменний цех. Перебої в обслуговуванні викликають аварійний стан у доменному виробництві, а перебої в подачі з доменного цеху чавуну й газу споживачам зривають роботу інших. От чому від доменного цеху залежить робота всього заводу.

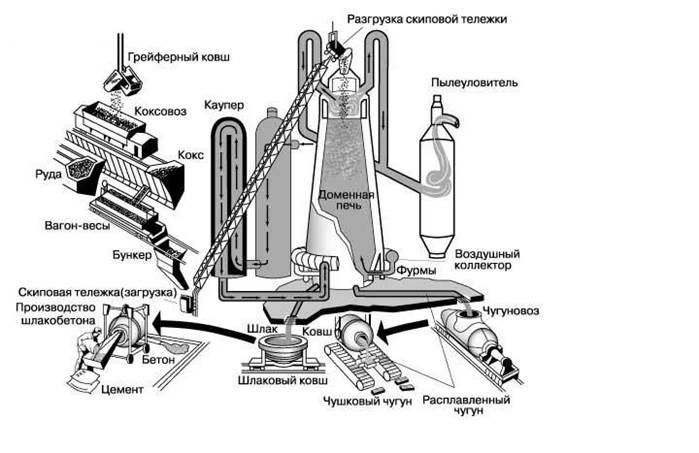

Рисунок 1- Схема доменного процесу

Доменний процес - це відновлення залізних руд, тобто видалення кисню з окислів заліза, з наступним утворенням чавуну - багатокомпонентного сплаву на основі заліза, що містить вуглець, кремній, марганець, сірку й фосфор.

Розрізняють два види продукції:

а) передільний чавун, що переробляється в сталь;

б) ливарний чавун, з якого відливаються готові вироби, феросплави, які призначені для використання в сталеплавильних печах.

Оскільки основна кількість чавуну призначена для переробки в сталь, то частка передільного чавуну в загальній його кількості становить від 85 до 95%.

Процес одержання чавуну здійснюють у доменних печах, які відносяться до шахтних печей.

Коротко резюмуючи, можна сказати, що доменний процес є відбудовним протиточним процесом, що полягає у взаємодії шихтових матеріалів, що опускаються донизу і потоку, що піднімається нагору, гарячих газів.

Продуктами доменного процесу є чавун, шлаки й колошниковий газ. Спрощена схема доменного процесу представлена на рисунку 1.

Доменний цех ПАТ «Євраз Дніпропетровський металургійний завод імені Г.І. Петровського » має в своєму складі три доменні печі загальним обсягом 2766 м3, в т. ч. Дп №2 -700 м3, №3 - 1033 м3, №5 - 1033 м3. Проектна потужність цеху - 1795,0 тис. тонн чавуну.

Доменна піч №5 побудована в 1959 р

Характеристика доменної печі №5: корисний об'єм - 1033 м3; корисна висота - 25500 мм; висота колошника - 2300 мм; обсяг колошника - 74 м3; висота шахти - 15 000 мм.

Для виробництва чавуну доменна піч використовує агломерат, окатиші, залізну і марганцеву руду, вапняк звичайний, шлаки сталеплавильного виробництва, зварювальний шлак, кокс, габаритні металловідходи (чавунну стружку, проржавленний метал та ін.).

Безперебійне ритмічне завантаження матеріалів у доменну піч в заданій послідовності і установленому кількості, а також сталість рівня засипу на колошнику є однією з умов рівного ходу печі. Завантаження печі здійснюється окремими подачами, тип яких характеризується числом і вагою коксових і залізорудних скипів, а також порядком накопичення їх в завантажувальному пристрої.

Подача матеріалів на колошником доменної печі здійснюється по похилому скіповому підйомнику, що з'єднує скіпову яму з колошником.

Двоконусний завантажувальний пристрій призначений для завантаження шихти в доменну піч і рівномірного її розподілу по окружності колошника, а також для запобігання виходу колошникового газу через колошник в атмосферу.

У двоконусного завантажувального пристрою газоущільнюючими елементами служать малий і великий конуси. Останній, крім того, виконує ще й функції шихтового затвора між конусного простору, а також розподільником шихти в доменній печі. Робота конусів здійснюється за основною програмою, коли міжконусний простір без тиску і його вирівнюють тільки перед опусканням великого конуса для чого, відкривають один наповнювальний клапан діаметрально протилежний скидних, здійснюється наповнення міжконусного простору парою і напівчистий доменним газом, і після скидання СРД, свідчить про вирівнювання тиску в печі і міжконусном просторі, відбувається відкривання великого конуса.

Доменний процес характеризується наступними особливостями, істотно відрізняють його від інших металургійних процесів:

Доменна піч працює безперервно від задування до видувки протягом ряду років: у піч безперервно завантажуються матеріали, а з печі безперервно відводиться газ. Чавун і шлак, накопичуючись в горні, випускаються періодично. Зупиняють піч тільки з організаційних причин (ремонт і т. п).

Чавун і шлак виходять в рідкому стані і добре відокремлюються один від іншого завдяки різної щільності. Шлак містить незначні кількості заліза. Практично все залізо, завантажене в піч з матеріалами і не віднесене в вигляді пилу газами, переходить в чавун.

У доменній печі має місце зустрічний протитечія нагріваються речовин і гарячих газів. Тому в порівнянні з іншими печами і теплотехнічними приладами теплової коефіцієнт корисної дії доменної печі найбільший (75 - 86%) [1].

Для раціонального використання газів необхідно, щоб вони рухалися не по широким каналах з найменшим опором, у результаті чого вони можуть покинути піч з високим вмістом окису вуглецю, а крізь шихту при можливо більшому контакті з нагріваються і хімічно оброблюваними матеріалами.

Ось чому в доменному процесі важливе значення мають такі фактори: підготовка шихти для надання їй певних фізичних властивостей; раціональне завантаження, що забезпечує хорошу обробку шихти газами і рівномірний розподіл газових потоків по перетину печі; обриси профілю робочого простору печі, які, з одного боку, виключали б утворення шляхів малого опору, а з іншого - заклинювання, зависання, затримки шихти при її опусканні; належні кількість і швидкість дуття, що забезпечують рівномірний розподіл газів по перетинах печі. Дотримання цих умов дає можливість краще використовувати газ при його русі на зустріч опускається шихті.

4. Вуглець в доменній печі використовується не тільки як паливо, а й як реагент-відновник. В останньому випадку він витрачається у вигляді твердого (розчиненого) вуглецю або газоподібної окису вуглецю.

Гази, піднімаючись від горна до колошника, проходять шлях в 20 з гаком метрів протягом декількох секунд. Потрібно, щоб розподіл газів по перетину печі забезпечувало рівний сход матеріалів від колошника до горна. Розподіл матеріалів в печі впливає на розподіл газового потоку по перетинах.

У доменній печі шихтові матеріали в міру опускання піддаються під впливом гарячих відновлювальних газів істотним змінам. З матеріалів видаляються повністю леткі речовини: волога, вуглекислота і в меншій мірі інші переганяємі речовини. Відновлюються оксиди металів: заліза, марганцю, фосфору, кремнію, сірки, іноді хрому, нікелю, титану, ванадію, миш'яку, цинку, свинцю, міді та ін.

Відновлений метал далі навуглероджуєтся. До повного відновлення всього заліза і до помітного розвитку відновлення інших елементів починається шлакоутворення - з'єднання оксидів деяких елементів в більш складні комплекси, що утворюють при взаємному розчиненні шлак, що стікає вниз і міняє при цьому свій склад. Зміна складу шлаку відбувається в результаті розчинення в ньому твердих компонентів і відновлення деяких елементів з оксидів, що знаходилися в первинному шлаку. Остаточний склад шлаку встановлюється нижче рівня фурм, після приєднання до нього золи пального, відновлення заліза, марганцю, кремнію і фосфору з оксидів і переходу значної частини сірки в шлак.

На рівні фурм різні елементи окислюються киснем дуття. Спочатку згорає вуглець коксу (або іншого пального) на вуглекислий газ і окис вуглецю. Азот надходить з повітря, а водень із водяної пари, вуглеводнів та летких речовин пального. У фурм неминуче окислення киснем дуття складових частин чавуну: заліза, вуглецю та інших елементів. Найважливіші перетворення, що відбуваються в доменній печі, є фізико-хімічними процесами і підкоряються законам фізичної хімії.

1.2 Технологічні особливості автоматизації доменного виробництва

Сучасне доменне виробництво характеризується підвищенням потужності й продуктивності доменних печей, гарною підготовкою шихтових матеріалів, інтенсифікацією технологічних процесів, їхньою механізацією й автоматизацією.

Ріст продуктивності доменних печей збільшив потоки сировини, енергії й продуктів плавки, що беруть участь у процесі виробництва. У середньому доменний цех щодоби споживає понад 50 тис. тонн різних матеріалів, 100 млн. м3 повітря, 2млн. тонн води й витрачає більше 20 тис. кВт електроенергії.

У цих умовах істотно зросла роль і відповідальність керування доменним виробництвом, тому що кожний відсоток економії матеріальних і енергетичних ресурсів приносить істотний ефект, а кожна, навіть невелика помилка керування приводить до більших абсолютних втрат матеріалів, палива, електроенергії, знижує продуктивність печей і якість виплавлюваного чавуну.

Основним технологічним завданням доменної плавки є відновлення залізних руд і одержання чавуну заданого состава й температури.

Основним завданням керування доменною плавкою є створення в печі найбільш сприятливих умов для протікання відбудовних процесів і для максимального використання матеріальних і енергетичних ресурсів технологічного комплексу.

При цьому повинні враховуватися якість використовуваних шихтових матеріалів, максимально досяжні температури нагрівання дуття, витрати кисню, природного газу, стан агрегатів комплексу й інші умови виробництва.

Загальне завдання автоматичного керування може бути розділена на ряд локальних (часток) завдань, кожна з яких полягає у виборі й стабілізації оптимальних режимів роботи печі. До цих завдань ставляться:

1. керування шихтоподачою;

2. керування тепловим режимом роботи печі;

3. керування розподілом газових потоків у товщі шихтових матеріалів;

4. керування сходом шихти (сходом печі).

Хоча всі процеси, що протікають у печі, взаємозалежні, зазначені завдання в певній мері автономні, і тому точний поділ досить обґрунтований.

На цьому першому етапі автоматизації доменного виробництва стабілізуються окремі параметри процесу: витрата, температура й вологість гарячого дуття, тиск колошникового газу й т.д. [2]

На другому етапі вирішуються зазначені вище приватні завдання на вибір і стабілізацію оптимальних режимів, і, нарешті, останній етап керування процесом полягає в координації роботи всіх приватних систем з метою досягнення заданого критерію керування.

Комплекс доменної печі № 5, що є об'єктом управління, являє собою сукупність взаємопов'язаних технологічних ділянок, що забезпечують виплавку чавуну.

У межах кожної з ділянок виконуються наступні технологічні процеси:

1. дозування і подача шихтових матеріалів у доменну піч;

2. нагрів дуття і подача його в доменну піч;

3. виплавка і випуск чавуну з доменної печі.

Пропонована АСУ ТП має структуру:

1. Система збору, обробки, автоматичного контролю і регулювання технологічних параметрів колошникового газу;

1. підсистема «колошникових газ»;

2. підсистема «Загальні параметри».

3. Система «Діалог».

Підсистема «колошникових газ» призначена для автоматичного збору та обробки інформації про доменному процесі, а також для регулювання тиску колошникового газу доменної печі № 5 ВАТ «Дніпропетровський металургійний завод ім. Петровського ».

Інформація, зібрана системою, використовується для формування інформаційної бази систем рівня прийняття рішень. Ця інформація дозволяє давати технологічному персоналу наочну картину протікання доменної плавки, виконувати управління процесами виплавки чавуну, і згодом забезпечити оптимізацію процесу із застосуванням математичних моделей.

У функції підсистеми «колошникових газ» входить:

1. автоматична стабілізація тиску колошникового газу;

2. контроль основних параметрів доменного процесу.

Підсистема «Загальні параметри» входить до складу нижнього рівня і призначена для збору, обробки та аналізу загальних технологічних параметрів.

Інформація, реалізована даною системою, дає можливість технологічного персоналу наочно й ефективно контролювати доменний процес.

У функції підсистема «Загальні параметри» входять:

1. контроль температури периферії;

2. контроль температури термозондів;

3. контроль температури в газовідводу.

Система діалогової взаємодії з персоналом призначена для представлення оператору інформації про параметри технологічного процесу, полегшує їх сприйняття і прийняття рішень з управління технологічним процесом, а також введення інформації від оператора.

Система «Діалог» реалізує наступні функції:

1. збір даних від програмованого контролера;

2. обробка даних;

3. формування кольорових оперативних вікон, графіків та іншої інформації у формі, зручній для спостереженням за ходом технологічного процесу;

4. введення інформації від оператора з метою впливу на параметри процесу.

Система функціонує на базі робочих станцій компанії Allen-Bradley, що представляють собою промислові, IBM-сумісні комп'ютери. Ці станції спеціально розроблені для індустріальних умов застосування. Станції оснащуються кольоровими графічними терміналами, промислової клавіатурою і маніпулятором, засобами довготривалого зберігання даних.

Вхідними даними для системи «Діалог» є інформація, що надходить із систем нижнього рівня ієрархії по локальної обчислювальної мережі, а також інформація ручного введення і дані, одержувані з інших служб по локальній комп'ютерній мережі.

Локальні інформаційні бази всіх систем нижнього рівня повністю доступні для системи «Діалог».

1.3Рівень автоматизації доменних печей

Металургійне виробництво характеризується складними фізико-хімічними процесами, що протікають при високих температурах. Під впливом різних збурюючих впливів ці процеси прагнуть відхилитися від заданих параметрів. Для їх стабілізації і досягнення найбільш високих техніко-економічних показників у чорній металургії знайшло широке застосування автоматичне керування тепловими та технологічними процесами.

Однак подальший розвиток автоматичного управління виробничими процесами на основі застосування обчислювальних машин утруднене, оскільки до цього часу немає точного математичного опису їх динаміки, відсутні датчики і методи контролю багатьох параметрів процесів. Немає також достатньо надійних обчислювальних пристроїв, що задовольняють всім вимогам, які пред'являються до керуючих машин.

Діючі доменні печі оснащені автоматичними регуляторами температури і вологості дуття, тиску газу під колошником, а також регуляторами теплового режиму воздухонагрівачів . Автоматичні регулятори стабілізують основні параметри доменного процесу, але завдання регуляторам встановлюються вручну.

В даний час на доменних печах весь цикл завантаження автоматизований і виконується за заданою програмою.

Розроблені системи комплексного автоматичного контролю і регулювання ходу доменної печі. Основне призначення цих систем - форсування доменної плавки, зниження видаткових коефіцієнтів, а також полегшення і підвищення продуктивності праці.

У систему контролю та регулювання колошникового зони печі входять такі параметри як:

- температура периферійних газів - датчики розташовані по колу на периферійній майданчику шахти печі, в кількості 8 штук, в якості датчиків використовуються хромель-алюмелеві термопари;

- температура в газовідводу (колошникового газу) - датчики встановлені на газовідводу по одному на кожному, т.е в кількості 4 штук, в якості датчиків використовуються хромель-алюмелеві термопари;

- температура термозондів 1 і 2 (над рівнем засипу) - Термозонд встановлені між периферійної і колошникового майданчиками, 1 термозонд встановлений з північної сторони, 2 з південної, в кожному термозонді є по 8 хромель-алюмелеві термопар різної довжини;

- тиск колошникового газу - відбори встановлені на двох газоотвода, імпульсні траси від яких підведені до приміщень датчиків, регулювання тиску колошникового газу здійснюється за допомогою виконавчого механізму встановленого на дроселі Ø 400 мм дросельної групи, розташованої на газоочистке ГО-5 [4].

Система контролю і регулювання тиску колошникового газу доменної печі №5, складається з наступних засобів автоматизації:

- датчик тиску - вимірювальний перетворювач Сапфір - 22М-ДІ;

- вторинний прилад - показує і реєструючого ДИСК-250;

- задатчик;

- регулятор - пристрій регулює РП4;

- пускач безконтактний реверсивний ПБР-2;

- механізм виконавчий електричний однооборотний постійної швидкості МЕО-630.

Датчик тиску Сапфір-22М-ДІ забезпечує безперервне перетворення значення вимірюваного параметра в уніфікований струмовий вихідний сигнал дистанційної передачі 0-5 мА. Перетворювачі призначені для роботи з вторинною реєструючої і показує і апаратурою, регуляторами та іншими пристроями, що працюють від стандартного вихідного сигналу 0-5 Mà постійного струму. Клас точності даного датчика 0,5.

Вимірюємий тиск подається в камеру вимірювального блоку і лінійно перетворюється в деформацію чутливого елемента і зміна електричного опору тензорезисторів тензоперетворювача, розміщеного у вимірювальному блоці.

Електронний пристрій перетворювача перетворює цю зміну опору в струмовий вихідний сигнал 0-5 мА.

Чутливим елементом тензоперетворювача є пластина із монокристалічного сапфіру з кремнієвими плівковими тензорезисторами, міцно поєднана з металевою мембраною тензоперетворювача.

Струмовий сигнал з Сапфира по лініях зв'язку надходить на вторинний прилад ДИСК-250 і регулятор РП4, включені послідовно в ланцюг датчика.

Прилади показують і реєструють ДИСК-250, призначені для вимірювання та реєстрації активного опору, сили та напруги постійного струму, а також неелектричних величин, перетворених у зазначені сигнали.

Основна похибка приладів, виражена у відсотках від нормуючого значення, не виходить за межі допустимих значень, рівних:

± 0,5 - за показаннями і з перетворення;

± 1,0 - з реєстрації, регулюванню і по сигналізації [2].

Реєстрація на діаграмному диску проводиться безперервною лінією. Ширина лінії реєстрації не перевищує 0,8 мм.

В основу роботи приладу покладено принцип електромеханічного слідкуючого врівноваження. Вхідний сигнал від датчика попередньо посилюється і лише після цього виробляється зрівноважування його сигналом компенсуючого елемента (реохорда).

У приладі ДИСК-250 вхідний сигнал від датчика надходить у вхідний пристрій, де він нормалізується по нижній межі вимірювання для зручності його подальшої обробки.

Потім сигнал надходить на підсилювач УВС з жорсткою негативним зворотним зв'язком, де сигнал нормалізується по верхній межі виміру. Таким чином, з виходу УВС знімається сигнал, нормалізований по нижньому і верхньому меж вимірювань.

З попереднього підсилювача ПУ УВС знімається сигнал, що змінюється в межах від 0 до плюс 4 В при зміні вхідного сигналу від нижнього до верхнього меж вимірювань.

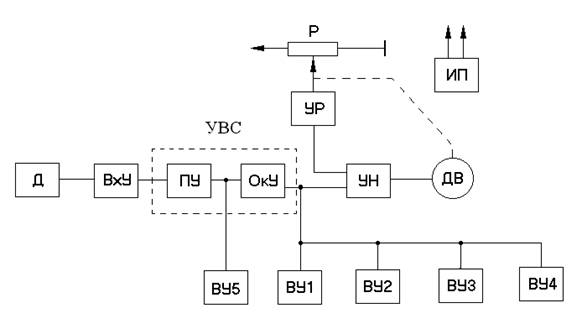

Електрична функціональна схема приладу ДИСК-250 представлена на малюнку 2.

Рис. 2 Схема електрична функціональна приладу ДИСК-250:

Д - датчик; ВХУ - вхідний пристрій; УВС - підсилювач вхідного сигналу (ПУ - попередній підсилювач, ОКУ - крайовий підсилювач); УР - підсилювач сигналу реохорда; Р - реохорд; ДВ - двигун; УН - підсилювач небалансу; ВУ1 - ВУ5 - вихідні пристрої; ІП - джерело живлення

Сигнал з реохорда, посилений підсилювачем до рівня від плюс 05 до плюс 8,5 В, порівнюється на вході підсилювача небаланс УН з сигналом УВС. При зміні значення вимірюваного параметра на вході підсилювача УН з'являється сигнал небалансу, який посилюється цим підсилювачем і управляє роботою двигуна ДВ, який, у свою чергу, переміщує повзунок реохорда до тих пір, поки сигнал з підсилювача УР стане рівним сигналу з підсилювача УВС. Таким чином, кожному значенню вимірюваного параметра відповідає певне положення повзунка реохорда і пов'язаного з ним покажчика приладу (стрілки).

Опір обмотки реохорда для всіх градуювальних характеристик та діапазонів вимірювань однаково і становить приблизно 940 Ом ± 10% [2].

Сигнал з підсилювача УВС надходить на входи підсилювачів вихідних пристроїв ВУ1 - ВУ5.

Харчування всіх функціональних вузлів здійснюється від джерела стабілізованої напруги ВП.

Пристрій регулюючий РП4 з імпульсним вихідним сигналом призначене для формування динамічних властивостей П, ПІ - законів регулювання автоматичних регуляторів, що містять електричні виконавчі механізми постійної швидкості.

На входи регулятора подаються два сигнали, регульованого параметра і завдання (від задатчика), що надходять на вхід суматора, в якому відбувається їх алгебраїчне підсумовування і формується сигнал неузгодженості.

Сигнал неузгодженості через масштабується пристрій надходить на демпфер, що представляє собою інерційне ланка RC - ланка з регульованою постійної часу Тф. З виходу демпфера сигнал неузгодженості надходить на вхід операційного підсилювача-сумматора, з виходу якого надходить на вхід трипозиційного нуль-органу, що має регульовану зону нечутливості «Δ». При сигналі неузгодженості, що перевищує поріг спрацьовування пристрою регулюючого, нуль-орган спрацьовує і стрибком подає сигнал в ланцюг негативного зворотного зв'язку, що представляє активне інерційне RC - ланка і на вихідні ключі, комутуючі ланцюга зовнішнього навантаження. При спрацьовуванні відповідного полярності сигналу неузгодженості ключа на виході з'являється напруга.

Пристрій регулюючий РП4 формує на своєму виході імпульси чергуються паузами. Інтегрування цих імпульсів за допомогою виконавчого механізму постійної швидкості дозволяє отримати пропорційно-інтегральний ПІ - закон регулювання.

Тривалість першого імпульсу T1 (пропорційна частина) залежить від величини сигналу неузгодженості і коефіцієнта передачі КП інерційної ланки.

Інтегрування подальших імпульсів дає інтегральну частину регулятора, яка характеризується величиною постійною часу інтегрування ТІ інерційної ланки [5].

Керуючий сигнал з виходу регулятора по лініях зв'язку надходить на пускач безконтактний реверсивний ПБР-2, який в свою чергу виробляє керуючий сигнал на виконавчий механізм МЕО-630.

Напруга живлення для МЕО-630 220 В і частотою 50 Гц [5].

Принцип роботи механізмів полягає в перетворенні електричного сигналу, що надходить від регулюючих і керуючих пристроїв, в обертальний переміщення вихідного валу.

Наявність планетарної ступені в редукторі механізмів дозволяє використовувати ручний привід незалежно від включення або виключення електроприводу.

Описана автоматична система регулювання тиску колошникового газу доменної печі №5, що працює в даний час, не дозволяє здійснювати регулювання з заданою точністю 1% від величини завдання. Перешкоджають точної роботі АСР тиску колошникового газу, наступні фактори:

- знос тертьових частин виконавчого механізму і збільшується через це люфт на важелі МЕВ-630;

- недостатній момент на валу двигуна виконавчого механізму (харчування 220В) через зношування регулюючого органу;

- регулятор РП4 виробляє керуючий вплив з ПІ - закону регулювання, що буває недостатньо при нестабільній роботі печі для точного регулювання;

- при накладенні всіх перерахованих вище факторів перерегулювання становить 1,3-2,1%, що неприйнятно для стійкої роботи печі [4].

Також робить негативний вплив і та обставина, що обладнання є морально застарілим і виробила свій робочий ресурс часу.

1.4Опис об’єкту автоматизації

Опис типів і характеристик приладів на об’єкті

В основу системи покладемо принцип регулювання по відхиленню. Цей принцип полягає в тім, що регулятор вимірює відхилення величини, що він регулює, від заданого значення й, переміщаючи регулювальний орган, впливає на об'єкт регулювання в напрямку зменшення відхилення регульованої величини від заданого значення.

Принцип регулювання тиску газу на колошнику по відхиленню обраний тому, що система буде реагувати на відхилення тиску від заданого значення поза залежністю від виду збурювання, що викликало це відхилення. Крім цього в умовах роботи доменної печі є багато збурювань, що спричиняють зміну тиску газу на колошнику, які врахувати в локальній системі регулювання нижнього рівня не представляється можливим.

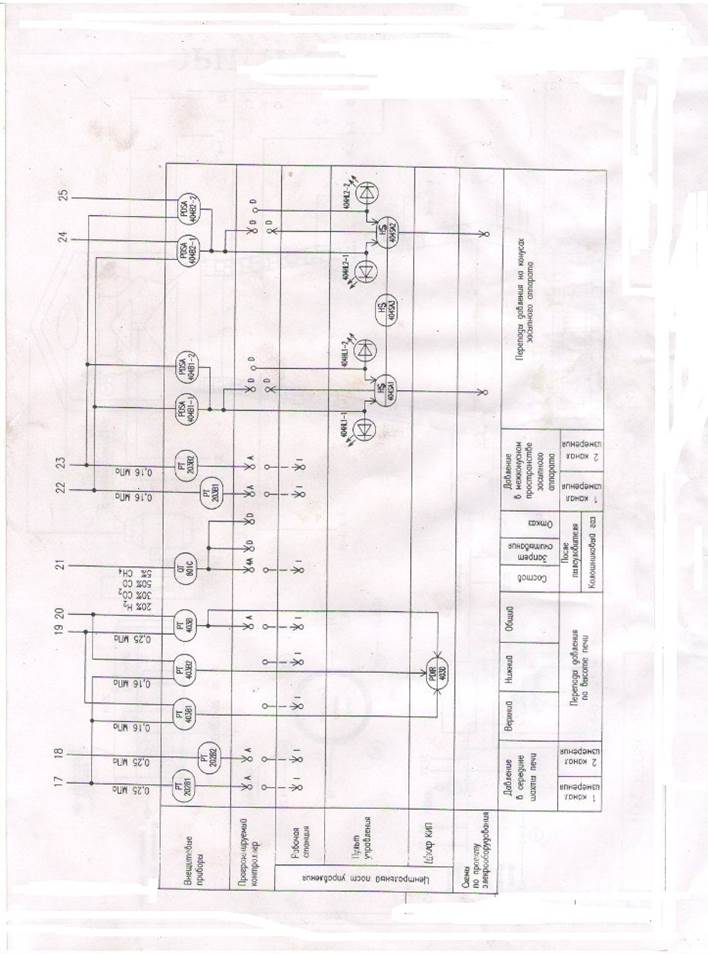

Схемою автоматизації передбачений автоматичний контроль температури колошникового газу по периферії колошника в шістнадцяти точках, рівномірно розташованих по периметрі колошника за допомогою 16-ти термоелектричних перетворювачів, вмонтованих у кладку колошника.

Крім того, здійснюється автоматичний контроль температури в газоотводах комплектом апаратури з термоелектричних перетворювачів і вторинних приладів[4].

Схемою автоматизації передбачена видача розв'язного сигналу на маневрування конусами. Схема сигналізації, що видає розв'язний сигнал на маневрування конусами. Схема сигналізації, що видає розв'язний сигнал на маневрування конусами працює в такий спосіб. Перед опусканням малого конуса, міжконусний простір через випускні клапани з'єднується з атмосферою. На період опускання великого конуса випускні клапани закриваються й відкриваються наповнюючі клапани. Заповнення міжконусного простору газом або парою через наповнюючі клапани контролюється сигналізаторами різниці тиску, які при різниці тиску менш 10 кПа видають сигнали в схему керування завантаженням. За допомогою виконавчих механізмів здійснюється перемикання клапанів відповідно до програми завантаження. Сигналізатори контролюють тиск у міжконусному просторі.

Схемою також передбачений контроль складу колошникового газу газоаналізаторами на визначенні об'ємного змісту (в %) С, С2 і Н2.

Система стабілізації тиску газу на колошнику працює в такий спосіб. Тиск на колошнику підтримується в межах від 150 до 250 кПа й регулюється за допомогою дросельної групи, що складається з 4-х труб, з'єднаних паралельно. Одна із труб має менший діаметр, а її заслінка використовується для автоматичного регулювання тиску колошникового газу. Заслонки інших труб управляються вручну для встановлення

Рисунок 3 - Узагальнена функціональна схема доменної печі

вихідного тиску колошникового газу, після чого виробляється переклад в автоматичний режим роботи при середнім положенні заслінкою.

Відбір тиску виконується з підконусного простору печі й передається на датчик тиску й на вторинний датчик що показує й реєструє.

Узагальнена функціональна схема верхньої частини доменної печі, на якій розміщене встаткування, призначене для реалізації системи автоматичного регулювання тиску колошникового газу наведена на рисунку 3. Всі прилади, датчики, устаткування підрозділене на функціональні групи, які відповідають за виконання тих або інших функцій:

1. позиція PT40382 - тиск печі низький;

2. позиція PT40381 - тиск колошникового газу;

3. позиція PT20382-1 - тиск у міжконусному просторі;

4. позиція OT801C- склад колошникового газу;

Основними групами комплексу технічних засобів є:

- первинні вимірювальні перетворювачі й виконавчі механізми;

- прилади, що реєструють;

- пристрою вводу - виводу;

- програмувальні контролери.

Датчики тиску й витрати монтуються на стендах у приміщенні датчиків і в утеплених шафах на площадках.

Нормовані перетворювачі установлюються в приміщенні будинку керування піччю.

Реєструючі прилади найважливіших технологічних параметрів розташовуються на головному щиті в приміщенні центрального поста керування піччю.

Сигнали від датчиків температури, тиску, витрати газового аналізу, маси, вологості, положення механізмів надходять на входи пристроїв вводу - виводу, з яких по мережі Control Net передаються в контролери PLC, де відбувається їхній аналіз, контроль припустимих меж, виробіток регулюючих впливів на виконавчі механізми.

Індикація параметрів виводиться на екрани робочих станцій у центральний пост керування. Сигнал виходу параметрів за межі норми подається на дзвінок, установлений у ЦПУ. По основних параметрах передбачена схема аварійної сигналізації з видачею оптичної сигналізації на світлодіоди й звукової сигналізації на дзвінок.

Для вводу вимірюваних параметрів від датчиків, розташованих поблизу приміщення датчиків (тиск, витрата природного газу, пари, стисненого повітря, кисню, температура газів і охолоджуючої води фурм і холодильників горна й верхньої лещади), у приміщенні датчиків установлена шафа із пристроями вводу. Інші пристрої вводу - виводу й контролери монтуються в шафах контролерів, установлених у приміщенні контролерів у центральному пості й у машзалі шихтоподачі.

1.5 АСР тиску колошникового газу

Сучасні доменні печі працюють при підвищеному тиску газу на колошнику. При підвищенні тиску газів у робочому просторі печі зменшується їх об'єм і знижується швидкість газового потоку. При цьому протидія газового потоку відразу шихти зменшується, що дозволяє збільшити витрату дуття, підвищити ефективність використання хімічної і теплової енергії газів, в результаті чого підвищується продуктивність і економічність роботи доменних печей.

Підвищення тиску колошникового газу викликає необхідність збільшення тиску на виході повітродувних машин і герметизації засипних апаратів доменних печей. Ускладняюєтся також експлуатація механічного обладнання, встановленого на колошнику печі.

Переваги підвищеного тиску наступні:

- із збільшенням тиску зменшуються обсяг газу і його швидкість, що дозволяє збільшити кількість дуття, не перевищуючи його обсяг, тобто інтенсифікувати хід печі і збільшити продуктивність;

- при підвищенні тиску газів зменшується (на 20-30%) винос колошникового пилу внаслідок зменшення швидкості колошникового газу [3].

У верхній зоні печі (колошника) контролюються наступні параметри: тиск і температура в газовідводом; тиск колошникового газу; витрата і тиск пари, що подається в піч; тиск в межконусном просторі; вміст СО, СО2 і Н2 в колошниковому газі.

Колошникових гази з доменної печі проходять по газовідводу і похилому газоходу в пиловловлювач і скрубер. З скрубера газ надходить в так звану дросельну групу, що складається з чотирьох труб, з'єднаних паралельно. У трьох трубах вбудовані регулюючі дросельні заслінки діаметром 750 мм, оснащені дистанційним електроприводом і покажчиками положення заслінок і управляються з приміщення КВП доменної печі. Одна з труб має діаметр менше, ніж інші (400 мм), а її дросельна заслінка використовується для автоматичного регулювання тиску колошникового газу.

Імпульс для регулювання тиску відбирається з газоотвода і передається на датчик тиску, вторинний прилад і регулятор, керуючий виконавчим механізмом при регулюючому органі. Таким чином, схема автоматичної стабілізації тиску колошникового газу принципово не відрізняється від типової. Однак можна відзначити деякі її особливості:

- порівняно велику відстань між точками відбору імпульсу тиску і розташуванням регулюючого органу, що викликає появу транспортного запізнювання керуючого впливу;

- наявність паралельних шляхів для потоку газу в дросельної групі. Якщо змінюється перепад тиску на дросельної групі, то це може вплинути на якість регулювання тиску. Зазвичай поступають таким чином: регулюючу заслінку за допомогою дистанційного керування встановлюють в середнє положення, потім дистанційним управлінням інших заслінок домагаються такого положення, при якому тиск в печі одно заданому значенню, після чого включають систему на автоматичну стабілізацію цього тиску. При цьому діапазон автоматичного управління невеликий: ± 10 - ± 20 кПа, але точність стабілізації тиску досить висока (0,5 - 1%) [5].

На наповнювальному газопроводі в районі колошника доменної печі встановлені два клапани діаметром 300 мм для наповнення газом межконусного простору засипного апарату, а також два клапани діаметром 300 мм для випуску газу з межконусного простору.

1.6 Постановка задачі автоматизації

Система призначена для автоматизованого управління технологічними процесами комплексу доменної печі № 5 «ВАТ« Дніпропетровський металургійний завод ім. Петровського ».

Комплекс доменної печі №5, який є об'єктом управління, являє собою сукупність взаємопов'язаних технологічних ділянок, що забезпечують виплавку чавуну.

У межах кожної з ділянок виконуються наступні технологічні процеси:

- дозування і подача шихтових матеріалів у доменну піч;

- нагрів дуття і подача його в доменну піч;

- виплавка і випуск чавуну з доменної печі.

Метою розробки системи є створення умов для підвищення техніко-економічних показників роботи доменної печі за рахунок більш ефективного управління технологічними процесами, в т.ч. підвищення точності вимірювальних перетворювачів. При цьому ефективність управління досягається за рахунок застосування сучасних методів управління технологічними процесами, математичних моделей об'єкта управління, а також використання новітніх технічних засобів автоматизації.

Критеріями оцінки досягнення поставленої мети є:

- підвищення продуктивності печі;

- зниження питомої витрати коксу.

Впровадження АСР тиску колошникового газу ДП 5 повинно так само забезпечити:

- створення умов для підвищення якості виплавленого чавуну за рахунок більш повного дотримання технології;

- зниження кількості виходу некондиційного чавуну;

- поліпшення умов роботи технологічного персоналу;

- створення умов для поліпшення екологічних показників роботи комплексу доменної печі.

1.7 Вибір системи автоматизації

Автоматична стабілізація тиску колошникового газу

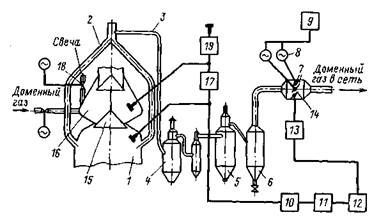

Сучасні доменні печі працюють при підвищеному тиску газу на колошнику. При підвищенні тиску газів у робочому просторі печі зменшується їх об'єм і знижується швидкість газового потоку. При цьому протидія газового потоку відразу шихти зменшується, що дозволяє збільшити витрату дуття, підвищити ефективність використання хімічної і теплової енергії газів, в результаті чого підвищується продуктивність і економічність роботи доменних печей. Підвищення тиску колошникового газу викликає необхідність збільшення тиску на виході повітродувних машин і герметизації засипних апаратів доменних печей. Ускладняються також експлуатація механічного обладнання, встановленого на колошнику печі, і виникає проблема використання енергії стисненого колошникового газу. Тому в даний час надлишковий тиск колошникового газу доменних печей підтримується в інтервалі 150- 250 Кпа. На потужних доменних печах тиск колошникового газу буде підвищено до 350 Кпа, його надлишковий тиск буде утилізовано в турбогенераторах, встановлених за доменними печами. Принципова схема автоматичного контролю і регулювання тиску в доменних печах показана на рис. 3. Колошникових гази з доменної печі 1 проходять по газовідводам 2 і 3 і похилому газоходу в пиловловлювачі первинний і вторинний 5, водяний затвор 4 і скрубер 6. З скрубера газ надходить в так звану дросельну групу 7, що складається з п'яти або шести труб, з'єднаних паралельно. В труби вбудовані регулюючі дросельні заслінки, оснащені дистанційним електроприводом 8 і покажчиками положення заслінок 9. Одна з труб має діаметр менше, ніж інші (0,4-0,5 м), а її дросельна заслінка 14 використовується для автоматичного регулювання тиску колошникового газу. Імпульс для регулювання тиску відбирається з підкупольного простору і передається на датчик тиску 10, вторинний прилад 11 і регулятор 12, керуючий виконавчим механізмом 13 при регулюючому органі 14. Таким чином, схема автоматичної стабілізації тиску принципово не відрізняється від типової. Однак можна відзначити деякі її особливості:

- порівняно велика відстань між точками відбору імпульсу тиску і розташуванням регулюючого органу, що викликає появу транспортного запізнювання керуючого впливу:

Рис.4 схема стабілізації тиску колошникового газу

Рис.4 схема стабілізації тиску колошникового газу

|

- наявність паралельних шляхів для потоку газу в дросельної групі. Якщо змінюється перепад тиску по дросельної групі, то це може вплинути на якість регулювання тиску.

Зазвичай надходять наступним чином: регулюючу заслінку за допомогою дистанційного, управління встановлюють в середнє положення, потім дистанційним управлінням інших заслінок домагаються такого положення, при якому тиск в печі одно заданому значенню, після чого включають систему на автоматичну стабілізацію цього тиску. При цьому діапазон автоматичного управління невеликий: ± 10 - ± 20 кпа, але точність стабілізації тиску досить висока (0,5-1%). При роботі доменних печей з підвищеним тиском колошникового газу необхідно перед опусканням великого конуса 15 зрівнювати тиск в міжконусном просторі 16 верб доменної печі для цієї мети в міжконусне простір перед опусканням великого конуса подаються напівочищення доменний газ і водяну пару сигналізатор різниці тиску 17 вимірює перепад тиску між піччю і міжконусному простором і тільки за умови, що цей перепад близький до нуля, дає дозвіл на опускання великого конуса.

Перед опусканням малого конуса необхідно тиск у міжконусном просторі зрівняти з атмосферним. Для цього перед опусканням малого конуса відкривається свіча 18. Сигналізатор різниці тиску 19 дозволяє опускання малого конуса, коли тиск в міжконусном просторі порівнюється з атмосферним.

Устройство трансформатора

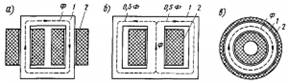

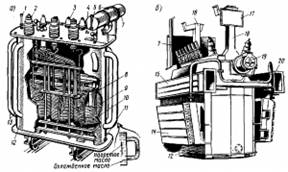

Устройство трансформатора.Трансформаторы в зависимости от конфигурации магнитопровода подразделяют на стержневые, броневые и тороидальные.

В стержневом трансформаторе (рис. 213, а) обмотки 2 охватывают стержни магнитопровода 1; в броневом (рис. 213,б), наоборот, магнитопровод 1 охватывает частично обмотки 2 и как бы

Рис. 213. Устройство стержневого (а), броневого (б) и тороидального (в) трансформаторов

Рис. 213. Устройство стержневого (а), броневого (б) и тороидального (в) трансформаторов

бронирует их; в тороидальном (рис. 213, в) обмотки 2 намотаны на магнитопровод 1 равномерно по всей окружности.

Трансформаторы большой и средней мощности обычно выполняют стержневыми. Их конструкция более простая и позволяет легче осуществлять изоляцию и ремонт обмоток. Достоинством их являются также лучшие условия охлаждения, поэтому они требуют меньшего расхода обмоточных проводов. Однофазные трансформаторы малой мощности чаще всего выполняют броневыми и тороидальными, так как они имеют меньшую массу и стоимость по сравнению со стержневыми трансформаторами из-за меньшего числа катушек и упрощения процесса сборки и изготовления. Тяговые трансформаторы с регулированием напряжения на стороне низшего напряжения — стержневого типа, а с регулированием на стороне высшего напряжения — броневого типа.

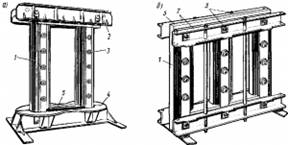

Магнитопроводы трансформаторов (рис. 214) для уменьшения потерь от вихревых токов собирают из листов электротехнической

Рис. 214. Магнитопроводы однофазного тягового (а) и силового трехфазного (б) трансформаторов:

Рис. 214. Магнитопроводы однофазного тягового (а) и силового трехфазного (б) трансформаторов:

1 — стержень; 2 — ярмовые балки; 3 — стяжные шпильки; 4 — основание для установки катушек; 5 — ярмо

стали толщиной 0,35 или 0,5 мм. Обычно применяют горячекатаную сталь с высоким содержанием кремния или холоднокатаную сталь. Листы изолируют один от другого тонкой бумагой или лаком. Стержни магнитопровода трансформатора средней мощности имеют квадратное или крестовидное сечение, а у более мощных трансформаторов — ступенчатое, по форме приближающееся к кругу (рис. 215, а). При такой форме обеспечивается минимальный периметр стержня при заданной площади поперечного сечения, что позволяет уменьшить длину витков обмоток, а следовательно, и расход обмоточных проводов. В мощных трансформаторах между отдельными стальными пакетами из которых собираются стержни, устраивают каналы шириной 5—6 мм для циркуляции охлаждающего масла. Ярмо, соединяющее стержни, имеет обычно прямоугольное сечение, площадь которого на 10—15% больше площади сечения стержней. Это уменьшает нагрев стали и потери мощности в ней.

В силовых трансформаторах магнитопровод собирают из прямоугольных листов. Сочленение стержней и ярма обычно выполняют с взаимным перекрытием их листов внахлестку. Для этого листы в двух смежных слоях сердечника располагают, как показано на рис. 215, б, г, т. е. листы стержней 1, 3 и ярма 2, 4 каждого последующего слоя перекрывают стык в соответствующих листах предыдущего слоя, существенно уменьшая магнитное сопротивление в месте сочленения. Окончательную сборку магнитопровода осуществляют после установки катушек на стержни (рис. 215, в).

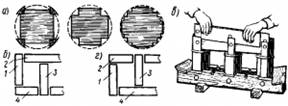

В трансформаторах малой мощности магнитопроводы собирают из штампованных листов П- и Ш-образной формы или из штампованных колец (рис. 216, а—в).

Большое распространение получили также магнитопроводы (рис. 216,г—ж), навитые из узкой ленты электротехнической стали (обычно из холоднокатаной стали) или из специальных железо-никелевых сплавов.

Обмотки. Первичную и вторичную обмотки для лучшей магнитной связи располагают как можно ближе друг к другу: на каждом стержне 1магнитопровода размещают либо обе обмотки 2 и 3

Рис. 215 Формы поперечного сечения (а) и последовательность сборки магнитопровода (б — г)

Рис. 215 Формы поперечного сечения (а) и последовательность сборки магнитопровода (б — г)

Рис. 216. Сердечники однофазных трансформаторов малой мощности, собранные из штампованных листов (о, б), колец (в) и стальной ленты (г—ж)

Рис. 216. Сердечники однофазных трансформаторов малой мощности, собранные из штампованных листов (о, б), колец (в) и стальной ленты (г—ж)

концентрически одну поверх другой (рис. 217,а), либо обмотки 2 и 3 выполняют в виде чередующихся дисковых секций — катушек (рис. 217,б). В первом случае обмотки называют концентрическими, во втором — чередующимися, или дисковыми. В силовых трансформаторах обычно применяют концентрические обмотки, причем ближе к стержням обычно располагают обмотку низшего напряжения, требующую меньшей изоляции относительно магнито-провода трансформатора, снаружи — обмотку высшего напряжения.

В трансформаторах броневого типа иногда применяют дисковые обмотки. По краям стержня устанавливают катушки, принадлежащие обмотке низшего напряжения. Отдельные катушки соединяют последовательно или параллельно. В трансформаторах э. п. с, у которых вторичная обмотка имеет ряд выводов для изменения напряжения, подаваемого к тяговым двигателям, на каждом стержне располагают по три концентрических обмотки (рис. 217, в). Ближе к стержню размещают нерегулируемую часть 4 вторичной обмотки, в середине — первичную обмотку 5 высшего напряжения и поверх нее — регулируемую часть 6 вторичной обмотки. Размещение регулируемой части этой обмотки снаружи упрощает выполнение выводов от отдельных ее витков.

В трансформаторах малой мощности используют многослойные обмотки из провода круглого сечения с эмалевой или хлопчатобумажной изоляцией, который наматывают на каркас из электрокартона; между слоями проводов прокладывают изоляцию из специальной бумаги или ткани, пропитанной лаком.

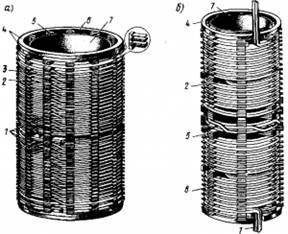

В мощных трансформаторах, устанавливаемых на э. п. с, тяговых подстанциях и пр., применяютнепрерывные спиральные

Рис. 217. Расположение концентрических (а), дисковых (б) и концентрических трехслойных (в) обмоток трансформатора

Рис. 217. Расположение концентрических (а), дисковых (б) и концентрических трехслойных (в) обмоток трансформатора

(рис. 218, а) и винтовые параллельные (рис. 218,б) обмотки, обладающие высокой механической прочностью и надежностью. Непрерывную спиральную обмотку используют в качестве первичной (высшего напряжения) и регулируемой части вторичной обмотки (низшего напряжения). Эта обмотка состоит из ряда последовательно соединенных плоских катушек, имеющих одинаковые размеры. Катушки расположены друг над другом. Между ними устанавливают прокладки и рейки из электрокартона, которые образуют горизонтальные и вертикальные каналы для прохода охлаждающей жидкости (масла).

Для повышения электрической прочности при воздействии атмосферных напряжений две первые и две последние катушки первичной (высоковольтной) обмотки обычно выполняют с усиленной изоляцией. Усиление изоляции ухудшает охлаждение, поэтому площадь сечения проводов этих катушек берут большей, чем для остальных катушек первичной обмотки.

Винтовую параллельную обмотку используют в качестве нерегулируемой части вторичной обмотки. Ее витки наматывают по винтовой линии в осевом направлении подобно резьбе винта. Обмотку выполняют из нескольких параллельных проводов прямоугольного сечения, прилегающих друг к другу в радиальном направлении. Между отдельными витками и группами проводов располагают каналы для прохода охлаждающей жидкости.

Рис. 218. Непрерывная спиральная (а) и винтовая (б) обмотки мощных трансформаторов электрического подвижного состава: 1 — выводы; 2,6 — каналы для прохода охлаждающей жидкости; 3 — катушки; 4 — опорные кольца; 5 — рейки; 7 — бакелитовый цилиндр; 8 — проводники обмотки

Рис. 218. Непрерывная спиральная (а) и винтовая (б) обмотки мощных трансформаторов электрического подвижного состава: 1 — выводы; 2,6 — каналы для прохода охлаждающей жидкости; 3 — катушки; 4 — опорные кольца; 5 — рейки; 7 — бакелитовый цилиндр; 8 — проводники обмотки

Рис. 219. Устройство трансформаторов общего назначения (а) и тягового (б) с масляным охлаждением: 1— термометр; 2 — выводы обмотки высшего напряжения; 3—выводы обмотки низшего напряжения; 4, 6 — пробки для заливки масла; 5 — масломерное стекло; 7 — расширитель; 8 — сердечник; 9, 10 — обмотки высшего и низшего напряжений; 11 — пробка для спуска масла; 12 —бак для охлаждения масла; 13 — трубы для охлаждения масла; 14 — теплообменник; 15 — воздуховоды; 16, 18 — стойки для установки переключателя выводов трансформатора; 17 — заводской щиток; 19 — насос для циркуляции масла; 20 — опорные балки

Рис. 219. Устройство трансформаторов общего назначения (а) и тягового (б) с масляным охлаждением: 1— термометр; 2 — выводы обмотки высшего напряжения; 3—выводы обмотки низшего напряжения; 4, 6 — пробки для заливки масла; 5 — масломерное стекло; 7 — расширитель; 8 — сердечник; 9, 10 — обмотки высшего и низшего напряжений; 11 — пробка для спуска масла; 12 —бак для охлаждения масла; 13 — трубы для охлаждения масла; 14 — теплообменник; 15 — воздуховоды; 16, 18 — стойки для установки переключателя выводов трансформатора; 17 — заводской щиток; 19 — насос для циркуляции масла; 20 — опорные балки

Число параллельных проводов определяется током, проходящим по обмотке.

Система охлаждения. Способ охлаждения трансформатора зависит от его номинальной мощности.При увеличении мощности трансформатора необходимо увеличивать и интенсивность его охлаждения.

Трансформаторы малой мощности обычно выполняют с естественным воздушным охлаждением и называют «сухими». Отвод тепла в них происходит путем непосредственной теплоотдачи от нагретых поверхностей обмотки и магнитопровода к окружающему воздуху. В некоторых случаях трансформаторы малой мощности помещают в корпус, залитый термореактивными компаундами на основе эпоксидных смол или других подобных материалов.

В трансформаторах средней и большой мощности сердечник с обмотками целиком погружают в бак, наполненный тщательно очищенным минеральным (трансформаторным) маслом (рис. 219, а). Такой способ отвода тепла называют естественным масляным охлаждением. Трансформаторное масло обладает более высокой теплопроводностью, чем воздух, и хорошо отводит тепло от обмоток и сердечника трансформатора к стенкам бака, имеющего большую площадь охлаждения, чем сам трансформатор. Погружение трансформатора в бак с маслом обеспечивает также повышение электрической прочности изоляции его обмоток и предотвращает ее старение под влиянием атмосферных воздействий. Баки трансформаторов мощностью 20—30 кВ*А имеют гладкие стенки. В более мощных трансформаторах (например, в трансформаторах, устанавливаемых на тяговых подстанциях) для повышения теплоотдачи поверхность охлаждения увеличивают, применяя баки с ребристыми стенками или трубчатые. Нагревающееся внутри бака масло поднимается кверху, а охлаждающееся в трубах опускается вниз, создавая, таким образом, естественную циркуляцию, способствующую охлаждению трансформатора.

На э. п. с. переменного тока применяют трансформаторы с масляным охлаждением и принудительной циркуляцией масла через теплообменник, охлаждаемый воздухом (рис. 219,б). Такая система охлаждения позволяет существенно повысить индукцию в сердечнике и плотность тока в обмотках, т. е. уменьшить массу и габаритные размеры трансформатора.

В систему охлаждения обычно вводят струйное реле, которое не допускает включения трансформатора, если через него не циркулирует масло.

Масло в трансформаторе во время работы нагревается и расширяется. При уменьшении нагрузки оно, охлаждаясь, возвращается к первоначальному объему. Поэтому масляные трансформаторы снабжают дополнительным баком — расширителем, соединенным с внутренней полостью бака.При нагревании трансформатора масло переходит в расширитель. Применение расширителя позволяет значительно сократить поверхность соприкосновения масла с воздухом, что уменьшает его загрязнение и увлажнение.

При работе трансформатора масло, нагреваясь, разлагается и загрязняется, поэтому его периодически очищают или заменяют. Масляные трансформаторы во избежание опасности пожара и взрыва устанавливают в специально огражденных помещениях. Наибольшая температура обмоток трансформатора не должна превышать 105 °С, сердечника — 110 °С, верхних слоев масла — 95 °С.

Для защиты от возможной аварии трансформаторы средней и большой мощности снабжают специальными газовыми реле. Газовое реле устанавливают в трубопроводе между основным баком и расширителем. При значительном выделении взрывоопасных газов, образующихся в результате разложения масла, газовое реле автоматически выключает трансформатор, предупреждая развитие аварии. В трансформаторах мощностью более 1000 кВ*А устанавливают также выхлопную трубу, закрытую стеклянной мембраной. При образовании большого количества газов они выдавливают мембрану и выходят в атмосферу — этим предотвращается деформация бака.

Многообмоточные трансформаторы. Наиболее распространены двухобмоточные однофазные трансформаторы (рис. 220, а). При необходимости получения от одного трансформатора нескольких различных напряжений u21, u22, u23 (рис. 220, б) используют многообмоточные трансформаторы, у которых на магнитопроводе расположено несколько вторичных обмоток с различным числом витков. Например, тяговые трансформаторы электровозов имеют обычно четыре обмотки: первичную (высшего напряжения) и три вторичные (низшего напряжения). Одна из них (тяговая) служит для питания через выпрямитель цепи тяговых двигателей, вторая — для питания электрических потребителей собственных нужд (цепей вспомогательных машин, управления, освещения и пр.) и третья — для питания электрических печей отопления пассажирских вагонов. Если на электровозе предусмотрено рекуперативное торможение, то в ряде случаев применяют специальную вторичную обмотку для питания обмоток возбуждения тяговых двигателей в этом режиме. На некоторых электровозах каждый тяговый двигатель питается от собственного выпрямительного блока и в трансформаторе предусматривают соответствующее число вторичных обмоток.

Дата добавления: 2015-03-07; просмотров: 1827;