ИСТОРИЧЕСКИЕ КОНЦЕПЦИИ ПРОИСХОЖДЕНИЯ ЖИЗНИ 4 страница

Роторное колесо состоит из двух кольцевых обечаек 6 (рис. 52), связанных между собой ковшами 1 и поперечными стяжками 3. Каждый ковш открыт с двух сторон и имеет в передней части карманы 4 для крепления сменных зубьев 5, а в задней – цепное днище 2, способствующее лучшей разгрузке ковша, особенно при разработке вязких и увлажненных грунтов. С наружной стороны колец ротора приклепаны секции круговых зубчатых реек 7, находящиеся в постоянном зацеплении с двумя ведущими шестернями 8 механизма привода роторного колеса. В зависимости от грунтовых условий ковши ротора оснащаются сменными зубьями-клыками двух типов: с наплавкой передней режущей грани для разработки немерзлых грунтов и армированных твердосплавными износостойкими пластинами для мерзлых. Специальная расстановка зубьев на ковшах позволяет вести разработку тяжелых и мерзлых грунтов крупным сколом и обеспечивает хорошую наполняемость ковшей при работе в легких грунтах.

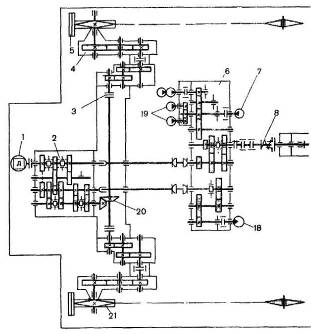

Привод ходового устройства экскаватора при движении на рабочих скоростях осуществляется от гидромеханического ходоуменьшители, включающего насос 7 (рис. 53) переменной производительности, гидромотор 18 и понижающий редуктор. Гидрообъемный привод ходоуменьшителя выполнен по схеме гидронасос – гидромотор. Вращение от гидромотора через понижающие передачи раздаточного редуктора 6 передается сначала на средний, а затем на нижний валы коробки передач 2 тягача, далее через коническую передачу 20, бортовые фрикционы 3 и бортовые редукторы 4 на ведущие звездочки 21 гусеничного движителя.

Скорость рабочего хода в диапазоне от 10 до 300 м/ч регулируется изменением производительности насоса 7. При передвижении машины на транспортных скоростях (от 1,5 до 6,2 км/ч) крутящий момент от дизеля 1 передается ведущим звездочкам 21 гусениц 5 через главную муфту сцепления, тракторную коробку передач 2, коническую пару 20, бортовые редукторы 4 и фрикционы 3. Привод ротора 13 осуществляется от вала отбора мощности тягача через раздаточный редуктор 6, конический редуктор 9 с дифференциальным механизмом, цепные шарнирные передачи 10 и консольные одноступенчатые редукторы 11. От редукторов 11 движение передается полувалам привода ротора, на которых закреплены приводные шестерни 17, зацепляющиеся с зубчатым венцом 14 ротора. В трансмиссию привода ротора включена предохранительная муфта 8 предельного момента.

Роторное колесо может вращаться с двумя скоростями (0,13 и 0,16 с-1) вперед и с одной скоростью назад. Пониженная частота вращения ротора необходима при разработке талых грунтов с крупными каменистыми включениями и мерзлых грунтов. Привод верхнего и нижнего барабанов отвального конвейера 12 обеспечивается индивидуальными гидромоторами 15, питающимися через гидрораспределитель от насоса 19. Для натяжения ленты конвейера барабаны снабжены винтовыми натяжными устройствами 16.

Рис. 53. Кинематическая схема экскаваторов ЭТР204А, ЭТР-223А, ЭТР-224А

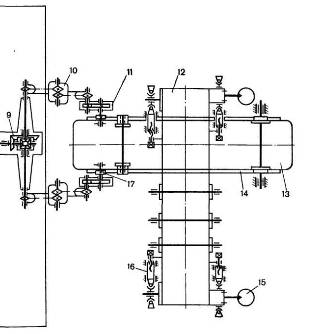

Экскаватор ЭТР-253А предназначен для рытья траншей под магистральные трубопроводы диаметром до 1420мм в талых грунтах III...IV категорий, а также в мерзлых грунтах. Экскаватор (рис. 54) состоит из базового дизель-электрического трактора 1 ДЭТ-250М и полуприцепного рабочего органа, шарнирно соединенных между собой в вертикальной и горизонтальной плоскостях с помощью узла сопряжения 4. На тракторе установлен генератор 2 с приводом от вала отбора мощности тягача, питающий током электродвигатели привода ротора и отвального ленточного конвейера. Ротор 9 с ковшами опирается на две пары поддерживающих и две пары направляющих роликов и получает вращение от индивидуального электродвигателя 10 через редуктор 13 с дифференциалом и реечное зацепление. Дифференциал равномерно распределяет нагрузку между правым и левым реечным зацеплением.

Привод ротора снабжен предохранительной муфтой предельного момента 11. Рабочий орган оснащен двумя ножевыми откосниками 12 для рытья траншей трапецеидального сечения и опирается на заднюю опору 8 с двумя пневматическими колесами. Задняя опора имеет подборный щит с уширителями для зачистки дна траншей от грунта. Подъем и опускание рабочего органа и фиксация его в заданном положении обеспечиваются гидроцилиндрами 3.

Ленточный складывающийся конвейер 6 состоит из двух частей - горизонтальной секции, расположенной внутри ротора, и наклонной отвальной секции, подвешенной на гидроцилиндрах 7. Конвейер имеет два ведущих барабана с приводом от индивидуальных электродвигателей 5 через планетарные редукторы. На откидной секции установлены два электродвигателя, а на горизонтальной – один. В транспортном положении откидная секция конвейера опускается вниз. Гидроцилиндры рабочего оборудования питаются от аксиально-поршневого насоса базового трактора.

Рис. 54. Экскаватор ЭТР-253А

Экскаватор ЭТР-254А предназначен для рытья траншей прямоугольного и трапецеидального профиля в талых грунтах I...IV категорий и мерзлых грунтах с промерзанием на всю глубину траншеи и прочностью до 420 ударов ударника ДорНИИ под магистральные газонефтепроводы диаметром 1220 и 1420мм, а с применением сменного оборудования — под трубопроводы диаметром 720, 820, 1020мм. Тягач экскаватора выполнен с использованием узлов тракторов К-701 и Т-100М. Полуприцепной к тягачу рабочий орган включает раму, ротор с двумя рядами ковшей, отвальный ленточный конвейер, заднюю опору с пневмоколесами и зачистным устройством. Ротор имеет механический привод от силовой установки базового тягача. Привод механизма подъема – опускания ротора – гидравлический и обслуживается насосами гидросистемы базового трактора.

Эксплуатационная производительность роторных траншейных экскаваторов по выносной способности (м3/ч)

где n – частота вращения ротора, с-1; m – число ковшей; q – вместимость ковша, л; Кв – коэффициент использования машины по времени (Кв=0,7...0,85); Кн – коэффициент наполнения (Кн = 0,9…1,1); Кр – коэффициент разрыхления грунта (Кр=1,1...1,4).

Мощность двигателя траншейного экскаватора расходуется одновременно на копание и подъем грунта рабочим органом, привод отвального конвейера и передвижение машины.

Мощность, расходуемая на копание грунта (кВт),

где Пт – техническая производительность экскаватора, м3/ч; Кк – удельное сопротивление копанию, зависящее от категории разрабатываемого грунта, кПа; приближенно для грунтов I категории Кк=100 кПа, II – Кк=200 кПа, III – Кк=300 кПа, IV – Кк=400 кПа.

Мощность, расходуемая на подъем грунта до уровня разгрузки (кВт):

– для ковшового рабочего органа

– для скребкового рабочего органа с учетом дополнительной затраты мощности на трение грунта о грудь забоя

где ρ – плотность грунта, т/м3; приближенно для грунтов I категории ρ = 17 т/м3 ; II – ρ = 18 т/м3, III – ρ = 10 т/м3; IV – ρ = 20 т/м3; Нт – глубина траншеи, м; g – ускорение свободного падения, м/с2; Но – высота подъема грунта от поверхности земли до уровня разгрузки, м; f – коэффициент трения грунта о грунт; β – угол наклона груди забоя к горизонту.

Мощность, необходимая для привода рабочего органа (кВт),

где ηт – КПД трансмиссии привода рабочего органа; ηр – КПД рабочего органа.

Лекция 15. Машины для разработки мерзлых грунтов

Расширение промышленного и гражданского строительства в северных и северо-восточных районах нашей страны связано с существенным увеличением объемов разработки сезоннопромерзающих грунтов. Ежегодный объем разработки мерзлых грунтов в целом по стране составляет около 1 млрд. м3. Мерзлые грунты по сравнению с немерзлыми (талыми) характеризуются значительно большими сопротивляемостью разрушению (в 15...20 раз) и абразивностью (в 100...150 раз), трудоемкостью и стоимостью разработки. Производительность землеройных и землеройно-транспортных машин при разработке мерзлых грунтов резко снижается.

В современном строительстве разработку мерзлых грунтов ведут в основном двумя способами – взрывным и механическим. Взрывной способ рыхления мерзлых грунтов применяется обычно при больших объемах работ на открытых, удаленных от зданий и сооружений площадках при глубине промерзания более 1 м. В последнее время взрывной способ находит применение в стесненных условиях сложившейся застройки с использованием локализаторов взрыва, не допускающих разлета кусков грунта и повреждения сооружений.

Преимущественное распространение (более 80% общего объема работ) получил высокоэффективный и универсальный механический способ разработки мерзлых грунтов с использованием специальных машин, условно подразделяемых на две группы: машины для подготовки (предварительного рыхления, нарезания на блоки) мерзлых грунтов и последующей окончательной разработки взаимодействующими с ними в комплексе землеройными машинами общего назначения; машины, самостоятельно выполняющие весь комплекс разработки до заданной отметки и эвакуации мерзлого грунта из забоя. К первой группе относятся навесные рыхлители на тракторах тягового класса 10...75, машины ударного действия для рыхления грунта ударными импульсами, машины безударного действия для отрыва грунта от массива, баровые, цепные и дискофрезерные землеройные машины для нарезания щелей и узких траншей в мерзлых грунтах; ко второй – землеройно-фрезерные машины, траншейные цепные и роторные экскаваторы, рабочие органы и скоростные режимы которых приспособлены для разработки мерзлых грунтов с промерзанием на всю глубину траншеи.

Машины ударного действия воздействуют на разрушаемую среду (мерзлый грунт, твердое дорожное покрытие, фундамент и т. п.) ударными импульсами свободно падающих или забиваемых рабочих органов. Самым распространенным видом свободно падающих рабочих органов являются клин-молоты конусообразной, пирамидальной и клиновидной форм массой 0,5...4 т.

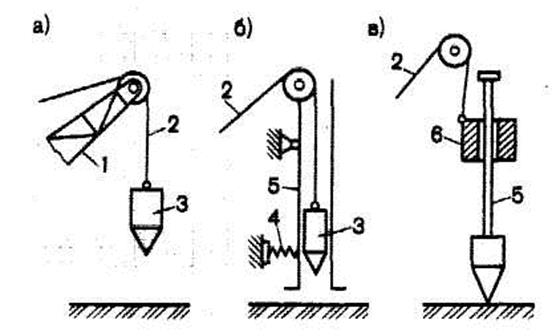

Клин-молот 3 (рис. 55, а) подвешивается к подъемному канату 2 грузовой фрикционной лебедки стрелового самоходного крана или одноковшового механического экскаватора с крановой стрелой 1 и при работе подтягивается лебедкой к оголовку стрелы и сбрасывается с высоты 6...8м. Свободно падающий клин-молот наносит ненаправленные удары, что приводит к высоким затратам энергии на разрушение грунта, снижает качество работ и способствует опасному интенсивному разлету кусков грунта в стороны. Клин-молот может быть помещен в жесткие направляющие 5 (рис. 55, б) и при сбрасывании попадает в точно заданное место, что позволяет разрушать грунт наименее энергоемким методом крупного скола и уменьшить опасность разлета осколков. Клин-молот с направляющим устройством обычно монтируется на гусеничном или пневмоколесном тракторе, который дооборудуется подъемной зубчато-фрикционной лебедкой с приводом от коробки отбора мощности трактора. Направляющее устройство соединяется с базовой машиной упругими амортизирующими элементами 4, что снижает воздействие динамических нагрузок на трактор при работе.

Рис. 55. Рабочие органы машин ударного действия:

а-с ненаправленным ударом; б-то же, с направленным ударом; в-с забиваемым клином

Оборудование с забиваемым рабочим органом разрабатывает мерзлые грунты большой прочности с глубиной промерзания 1...1,5 м наиболее эффективным методом крупного скола. Забивание рабочего органа в грунт может осуществляться: свободно падающим грузом 6 (рис. 55, в), подвешенным на канате подъемной лебедки базовой машины и движущимся относительно направляющей 5; дизель-молотами, вибромолотами; гидравлическими, пневматическими и гидропневматическими молотами, используемыми в качестве сменного рабочего оборудования одноковшовых строительных экскаваторов. Гидро- и пневмомолоты в настоящее время являются самым распространенным и эффективным оборудованием для разрушения мерзлых грунтов ударной нагрузкой.

При работе машин ударного действия возникают динамические нагрузки, вредно воздействующие как на базовую машину, так и на расположенные поблизости сооружения и коммуникации.

В стесненных условиях сложившейся застройки при работе вблизи зданий и подземных коммуникаций широко применяются гидравлические экскаваторы с рыхлительным и захватно-клещевым рабочим оборудованием, которое разрушает мерзлый грунт безударным методом отрыва его от массива.

Для разрушения больших объемов мерзлого грунта (например, при прокладке линейных коммуникаций открытым способом) применяют высокопроизводительные землерезные и землеройно-фрезерные машины.

Лекция 16. Землерезные и землеройно-фрезерные машины

Землерезные машины применяют для нарезания щелей шириной до 0,3м в однородных мерзлых и трудноразрабатываемых немерзлых грунтах. Они представляют собой баровое, цепное и дискофрезерное рабочее оборудование, которое навешивается на серийные цепные траншейные экскаваторы (вместо основного рабочего органа), на гусеничные и пневмоколесные тракторы, дооборудованные гидромеханическими ходоуменьшителями, механизмами привода рабочих органов и гидравлическими подъемными механизмами для управления навесным оборудованием. Цепные и дискофрезерные рабочие органы могут навешиваться на одинаковые базовые шасси. Главный параметр землерезных машин – максимальная глубина нарезаемой щели в метрах.

Баровые рабочие органы – цепные бары от угольных врубовых машин или комбайнов в виде бесконечной цепи с резцами, обегающей плоскую раму с приводной и натяжной звездочками. Баровыми рабочими органами типа «Урал-33» (У-33), прорезающими щели шириной 0,14 м, оборудуются цепные траншейные экскаваторы ЭТЦ-165А, ЭТЦ-208Д и ЭТЦ-208Е. Барами прорезают вертикальные продольные щели в однородных мерзлых грунтах на глубину до 2,0м. На одну базовую машину могут быть навешены индивидуально гидроуправляемые один, два или три бара.

Однобаровые машины имеют центральное и боковое (смещенное) расположение рабочего органа для нарезания щелей вдоль тротуаров. Барами разрезают массив мерзлого грунта на отдельные блоки массой 5...10 т, которые удаляют из забоя лебедками и кранами. Иногда нарезанный барами грунт предварительно рыхлят машинами ударного действия, а его дальнейшую выемку производят экскаваторами.

Наибольшее распространение получили цепные землерезные машины, на которых используется однотипное максимально унифицированное навесное землеройное оборудование, состоящее из четырех модулей: цепного рабочего органа (типа Б203Б или Б203В), механизмов его привода (типа БР) и заглубления (типа БЗ) и гидромеханического ходоуменьшители (типа 3X2). Цепные щелерезные органы представляют собой гусеничные цепи движителей тракторов T-100M (Б203Б) или Т-130 (Б203В) с резцами и состоят из направляющей рамы, ведущей (приводной) звездочки, установленной на выходном валу механизма привода, натяжного направляющего ролика и натяжного винтового устройства. На звеньях режущей цепи крепят сменные резцедержатели с резцами от баров угольных врубовых машин или комбайнов. Резцедержатели с резцами могут быть установлены по схемам, обеспечивающим число линий резания 10, 14 и 21, что позволяет нарезать щели шириной соответственно 0,15; 0,21 и 0,27мм. Для улучшения транспортирующей способности резцов при резании мерзлых грунтов и повышения производительности машины при работе в талых грунтах к резцедержателям дополнительно крепят скребки.

Механизм привода рабочей цепи типа БР включает трехступенчатый зубчатый редуктор с дисковой предохранительной муфтой предельного момента, установленной на одном валу с приводной звездочкой. Крутящий момент редуктору сообщается от вала отбора мощности базовой машины. Компоновка механизма привода позволяет устанавливать четное и нечетное количество цепных режущих органов при их соосном или симметричном расположении относительно продольной оси базовой машины. Гидравлический механизм типа БЗ заглубления цепного режущего органа включает гидроцилиндр, работающий от гидросистемы базового тягача. Гидромеханический ходоуменьшитель типа 3X2, обеспечивающий получение рабочих скоростей передвижения машины при нарезании щелей, включает базовый червячный редуктор, сменный одноступенчатый зубчатый редуктор и гидромотор. Бесступенчатое регулирование рабочих скоростей обеспечивается дросселированием рабочей жидкости, поступающей к гидромотору. С использованием модулей разработан ряд цепных землерезных машин на базе серийных тракторов и цепных траншейных экскаваторов.

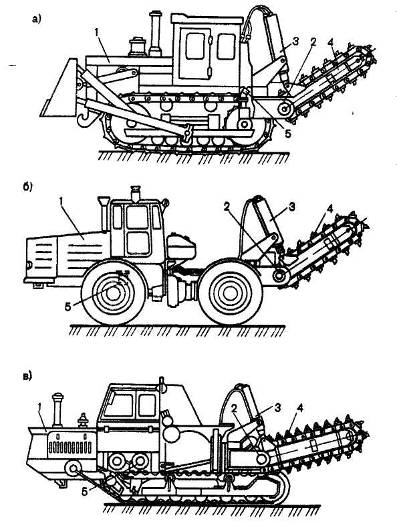

Рис. 56. Цепные землерезные машины модульной конструкции:

а-БТ-130; б-БК-701; в-БЭТЦ202;

1-базовый трактор; 2-приводной редуктор; 3-механизм заглубления рабочего органа;

4-чепной режущий орган; 5-ходоуменьшитель

На рис. 56 показаны землерезные машины модульной конструкции: БТ-130 на базе гусеничного бульдозера ДЗ-110Б (рис. 56, а), БК-701 на базе колесного трактора К-701 (рис. 56, б) и БЭТЦ-202 на базе цепного траншейного экскаватора ЭТЦ-202Б (рис. 56, в).

Основными достоинствами цепных и баровых землерезных машин являются простота конструкции и удобство в эксплуатации, небольшая металлоемкость и достаточно высокая (до 70 м3/ч) производительность, недостатками - большие затраты мощности (до 60 % от всей потребляемой) на измельчение грунта и преодоление трения в цепях, низкая долговечность рабочего органа, работающего в абразивной среде.

Дискофрезерные землерезные машины нарезают в мерзлых грунтах щели шириной 0,04...0,28 м на глубину до 1,3м с помощью одного или двух оснащенных резцами дисков (роторов). Эти машины применяют также для рытья узких траншей прямоугольного профиля под кабели электропередачи и связи, трубопроводы малых диаметров, а также вскрытия асфальтовых дорожных покрытий. Дискофрезерным рабочим оборудованием оснащаются траншейные экскаваторы, гусеничные бульдозеры и пневмоколесные тракторы, оборудованные ходоуменьшителями и механизмами привода и управления рабочим органом. Привод рабочего органа может быть механическим и гидравлическим.

У землерезных машин модульного типа сменный дискофрезерный рабочий орган может быть навешен вместо режущей цепи, что обеспечивает универсальность этих машин.

Универсальная землерезная машина БТ-150 на базе пневмоколесного трактора Т-150К оборудована сменным двухдисковым рабочим органом и бульдозерным отвалом и обеспечивает одновременное нарезание в грунте двух щелей шириной 0,04 или 0,06 на глубину до 0,6м. Режущие диски установлены на одном валу, вращающемся в подшипниковых опорах рамы рабочего органа. Диски оснащены резцами И-80 от врубовых машин, для которых предусмотрено два способа крепления – несъемное для нарезания щелей шириной 0,04 м и съемное – для нарезания щелей шириной 0,06 м. Вместо дискофрезерного рабочего оборудования на базовый трактор может быть навешен цепной рабочий орган Б203Б модульного типа. Гидромеханический ходоуменьшитель, механизмы заглубления и привода рабочего органа также модульного типа. Привод режущих дисков осуществляется от вала отбора мощности трактора через трехступенчатый редуктор с муфтой предельного момента и цепную передачу с натяжным устройством, ведущая звездочка которой закреплена на ведомом валу редуктора, а ведомая – на валу с дисками. Привод обеспечивает две скорости резания – 3 и 6 м/с. Гидроцилиндры бульдозера, механизма заглубления и гидромотор ходоуменьшители питаются от гидросистемы базового трактора.

Основные достоинства дискофрезерных машин по сравнению с баровыми и цепными – пониженная энергоемкость процесса резания за счет малого количества трущихся поверхностей ротора, более высокие производительность и долговечность (в 2...3 раза) жесткого рабочего органа; основные недостатки – высокая металлоемкость и ограниченная глубина копания, составляющая примерно 0,5 диаметра ротора.

Эксплуатационная производительность щеленарезных машин (м3/ч) определяется по объему разрушенного грунта:

где n – число одновременно нарезаемых щелей; Нщ, Вщ – глубина и ширина прорезаемой щели, м; vp – рабочая скорость движения машины, м/ч; Кв – коэффициент использования машины по времени.

Землеройно-фрезерные машины (ЗФМ) применяют для послойной разработки (фрезерования) мерзлых грунтов и твердых пород при выполнении планировочных работ, отрывке корыт под внутриквартальные дороги, трамвайные и подкрановые пути, а также разрушения асфальтобетонных покрытий с последующей экскавацией разрушенных материалов бульдозерным отвалом.

Главным параметром ЗФМ является ширина фрезеруемой за один проход полосы в мм. ЗФМ базируются на серийных гусеничных бульдозерах тягового класса 10...15, оборудованных гидромеханическими ходоуменьшителями для получения пониженных рабочих скоростей передвижения, бесступенчато регулируемых в диапазоне 0...500 м/ч. Конструкции современных ЗФМ имеют мало различий.

Рабочий орган ЗФМ – фреза диаметром 900...1020 мм представляет собой горизонтальный полый вал с приваренными перпендикулярно его оси кронштейнами, которые оснащены сменными режущими наконечниками (клыками) с износостойкой твердосплавной наплавкой. Число кронштейнов составляет 21...26 и расположены они на валу по одной или двум винтовым линиям, расходящимся от середины вала. Такая расстановке кронштейнов обеспечивает определенную последовательность работы каждого резца, минимальную энергоемкость процесса фрезерования, ровность планируемой поверхности, а также транспортирование части разрушенного грунта к краям обрабатываемой полосы.

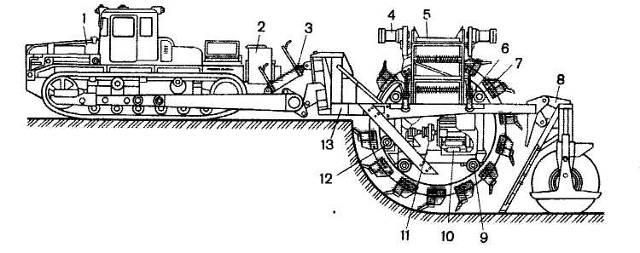

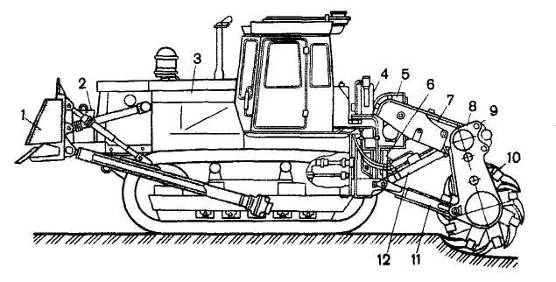

Машина послойного фрезерования ДП-31АХЛ(рис. 57) эффективно разрабатывает мерзлые грунты с температурой до —10○С, прочностью по плотномеру ДорНИИ до 250 ударов с каменистыми включениями крупностью не более 50мм.

Рис. 57. Землеройно-фрезерная машина ДП-31АХЛ

Машина состоит из базового трактора Т-130МГ-1 с бульдозерным оборудованием ДЗ-110АХЛ; рабочего органа фрезерного типа, силовой передачи для привода рабочего органа, навесного устройства, гидропривода подъема и опускания рабочего органа, гидромеханического ходоуменьшителя, системы управления и противовеса.

Привод фрезы 10 осуществляется от редуктора отбора мощности 5 через цепные передачи 7 и бортовые редукторы 8. Привод обеспечивает одну или две скорости резания в диапазоне 0,7...1,4 м/с и оборудуется предохранительной муфтой предельного момента 6. Рабочий орган навешивается на базовый трактор с помощью четырехзвенного шарнирного механизма, образованного общим корпусом редуктора отбора мощности и ходоуменьшителя 4, тягами цепных передач, нижней рамой 11 и корпусами бортовых редукторов, жестко связанных между собой поперечной балкой 9. Перевод рабочего органа в транспортное и рабочее положения и удержание его на заданной глубине фрезерования осуществляются двумя гидроцилиндрами 12, работающими от гидросистемы базового трактора 3. Для уравновешивания массы навесного оборудования в передней части машины установлен противовес 2.

Современные ЗФМ за один проход обрабатывают полосу грунта шириной 2,6...3,4 м при глубине фрезерования до 0,25...0,35 м. После каждого прохода фрезой разрушенный грунт (материал) убирается бульдозерным отвалом 1. Производительность ЗФМ при разработке мерзлого грунта составляет 140...400 м3/ч.

Основным недостатком землеройно-фрезерных машин является интенсивный абразивный износ режущих элементов.

Лекция 17. Бурильно-крановые машины

Самоходные бурильно-крановые машины широко применяются в промышленном и гражданском строительстве при устройстве свайных оснований зданий и сооружений, опор мостов, трубопроводов, линий электроснабжения и связи, колодцев, ограждений, а также при обустройстве дорог, посадке деревьев и кустарников. Они представляют собой совместно действующее бурильное и специальное крановое оборудование, смонтированное на шасси серийных автомобилей и тракторов, привод которого осуществляется от двигателя базовой машины или самостоятельной силовой установки. Бурильным оборудованием проходят способом механического вращательного бурения вертикальные и наклонные скважины в талых и сезонно промерзающих грунтах, а специальным крановым — устанавливают в пробуренные скважины сваи, столбы, железобетонные опоры, блоки колодезных облицовок и другие элементы.

Бурильно-крановые машины классифицируют по следующим основным признакам: по типу базовой машины – на автомобильные и тракторные; по принципу действия бурильного оборудования – на цикличного и непрерывного действия; по типу привода бурильного и кранового оборудования – с механическим, гидравлическим и смешанным (гидромеханическим) приводом; по виду исполнения бурильно-кранового оборудования – на совмещенное (бурильное и крановое оборудование смонтированы на одной мачте) и раздельное (бурильное оборудование смонтировано на мачте, крановое – на стреле); по возможности поворота рабочего оборудования в плане – на неповоротные и поворотные; по расположению рабочего оборудования на базовом шасси – с задним и боковым расположением у неповоротных машин, на поворотной платформе – у поворотных.

В настоящее время нет единой системы индексации бурильно-крановых машин.

Главный параметр бурильно-крановых машин – максимальная глубина разбуриваемой скважины (в м). К основным параметрам относятся: диаметр бурения (скважины), угол бурения (угол наклона оси скважины к горизонту), грузоподъемность кранового оборудования.

Наибольшее распространение в строительном производстве получили бурильно-крановые машины цикличного действия БМ-302Б и БKM-1501 на базе автомобилей и БМ-205Б и БМ-305А на базе тракторов.

Машины могут работать при температуре окружающего воздуха от -40 до +40°С.

В качестве сменного бурильного инструмента бурильно-крановых машин используются лопастные и шнековые буры, закрепляемые на конце бурильной штанги, которой сообщается крутящий момент и усилие подачи.

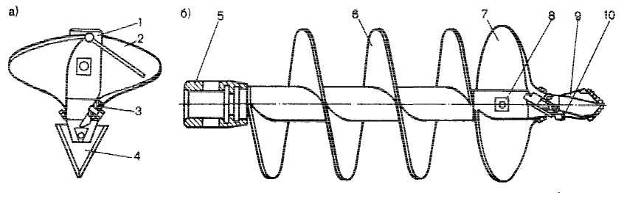

Лопастной бур (рис. 58, а) состоит из корпуса 1 с двумя копающими лопастями в виде двухзаходного винта, забурника 4 и заслонки 2. Лопасти оснащены сменными резцами 3, разрыхляющими грунт. Забурник, расположенный на конце бурильной головки, создает буру направление и удерживает его по оси бурения. Заслонки, шарнирно прикрепляемые к лопастям, препятствуют просыпке грунта при выемке грунта из скважины. Бур крепится к нижнему концу бурильной штанги с помощью пальца. Шнековый (винтовой) бур (рис. 58, б) представляет собой трубчатый остов с одной (у однозаходных шнеков) или двумя (у двухзаходных шнеков) винтовыми транспортирующими грунт спиралями в виде сплошной ленты 6. Шнек имеет хвостовик 5 для крепления на конце бурильной штанги. К шнеку с помощью пальца 8 крепится сменная бурильная головка 7 с резцами 10 и забурником 9. У обоих типов буров при разработке немерзлых грунтов используют резцы и забурники, изготовленные из износостойких легированных сталей.

Рис. 58. Буры бурильно-крановых машин:

а-лопастной; б-шнековый

При бурении скважин в мерзлых грунтах применяют резцы и забурники, армированные твердосплавными пластинками. Бурение скважин осуществляется при вращении бурильного инструмента с одновременным его движением вниз. В процессе бурения скважина необходимой глубины образуется за несколько повторяющихся циклов, каждый из которых включает последовательно выполняемые операции бурения, подъема бурильного инструмента на дневную поверхность, его разгрузку и возврат в забой.

Для бурения скважин различных диаметров каждая бурильно-крановая машина комплектуется набором сменного бурильного инструмента.

Бурильно-крановая машина БМ-302Б (рис. 59) на базе автомобиля ГАЗ-66 предназначена для бурения в талых и сезонного промерзания грунтах I...IV категорий скважин диаметром 0,36...0,8 м на глубину до 3 м.

Машина состоит из базового автомобиля 1, специальной рамы, закрепленной на раме автомобиля, бурильно-кранового оборудования, гидравлического механизма установки бурильной мачты, выносных опор с гидродомкратами 8, механической трансмиссии, гидросистемы и электрооборудования. Бурильно-крановое оборудование шарнирно закреплено на кронштейнах специальной рамы и может поворачиваться в продольно-вертикальной плоскости машины гидроцилиндром 2 при установке оборудования в транспортное и рабочее положения. В транспортном положении бурильное оборудование укладывается на опорную стойку. Бурильно-крановое оборудование включает бурильную мачту 3 с оголовком, штангу с бурильным инструментом в виде лопастного бура 6, с забурником 7 и резцами, гидравлический механизм подачи бурильного инструмента на забой и извлечения его из скважины, вращатель штанги и однобарабанную червячную реверсивную лебедку для установки опор в пробуренную скважину. Подача и извлечение штанги с бурильным инструментом осуществляется гидроцилиндром двойного действия, смонтированным внутри бурильной мачты. Штанга перемещается по поршню со штоком, закрепленным в верхней части бурильной мачты. Вращатель 5 – гипоидный конический редуктор, приводится в действие от коробки отбора мощности 11 автомобиля через раздаточную коробку 10, управляемый гидроцилиндром фрикцион и карданный вал 9. Привод барабана реверсивной червячной лебедки осуществляется от раздаточной коробки. На барабан лебедки запасован канат грузового полиспаста с крюковой обоймой 4. Раздаточная коробка обеспечивает три частоты вращения бура (1,75; 2,43 и 3,03с-1) в зависимости от прочности разрабатываемого грунта, а также реверс бурильного инструмента и барабана лебедки. При работе машина опирается на две выносные с гидродомкратами опоры, разгружающие задний мост базового автомобиля. Гидроцилиндры механизмов установки мачты и подачи бурильного инструмента, управления фрикционной муфтой и выносных опор обслуживаются шестеренным насосом, приводимым в действие от раздаточной коробки. Управление бурильно-крановым оборудованием осуществляется с пульта, расположенного в кузове у рабочего места оператора.

Дата добавления: 2015-03-07; просмотров: 1955;