ИСТОРИЧЕСКИЕ КОНЦЕПЦИИ ПРОИСХОЖДЕНИЯ ЖИЗНИ 2 страница

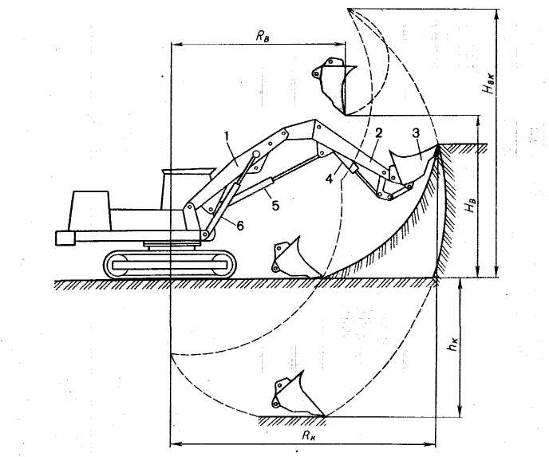

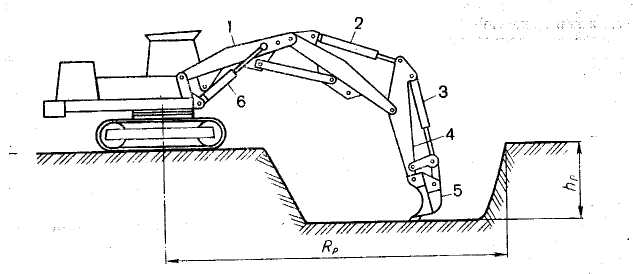

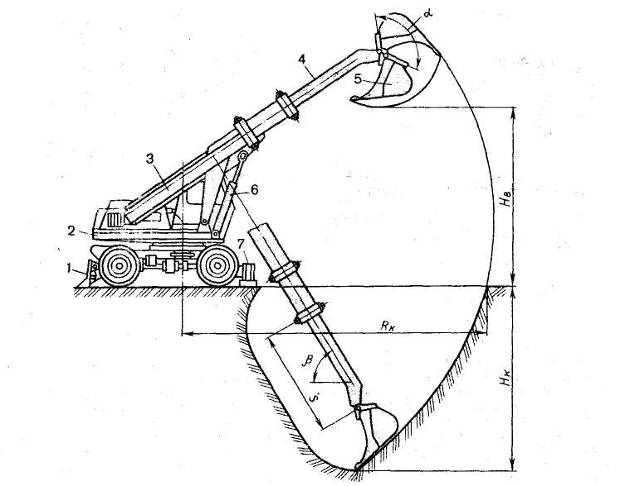

Рис. 28. Рабочее оборудование обратной лопаты

Основная 1 и удлиняющая 6 части составной стрелы соединены шарниром и тягой 7, установкой которой в различные положения на удлиняющей части достигается изменение длины стрелы. На основную часть стрелы устанавливают оборудование прямой лопаты, грейфера и погрузчика. При работе вблизи фундаментов зданий и других сооружений, а также при копании траншей, ось которых не совпадает с продольной осью экскаватора, в оборудовании обратной лопаты применяют специальную промежуточную вставку 9 (рис. 28, б), позволяющую устанавливать рукоять 5 с гидроцилиндром под углом в плане к продольной оси стрелы 1. Вставка обеспечивает смещение оси копания до 1,5 м относительно продольной оси машины. Оборудование со смещенной осью копания является одним из преимуществ гидравлических экскаваторов.

Прямая лопата с поворотным ковшом широко применяется на экскаваторах 4...6-й размерных групп и предназначена для разработки грунта как выше (преимущественно), так и ниже уровня стоянки машины, а также для погрузочных работ.

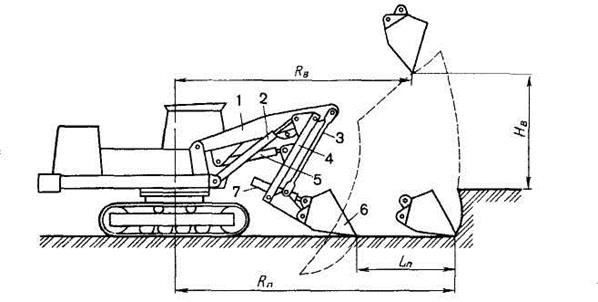

Оборудование прямой лопаты включает (рис. 29) стрелу 1, рукоять 2, ковш 3 и гидроцилиндры 4, 5, 6 подъема стрелы, поворота рукояти и ковша. Копание грунта осуществляется поворотом рукояти и ковша, движущегося от машины в сторону забоя. Толщину стружки регулируют подъемом или опусканием стрелы. При разгрузке ковш поворачивают гидроцилиндром 4. Прямой лопатой с поворотным ковшом можно производить планирование и зачистку основания забоя.

Погрузчик применяют для погрузки сыпучих и мелкокусковых материалов выше стоянки экскаватора, разработки и погрузки в транспортные средства (или отсыпки в отвал) грунтов I…II категорий, а также планировочных работ на уровне стоянки машины. Вместимость ковша погрузчика в 1,5...2 раза больше вместимости ковша обратной лопаты, что значительно повышает производительность экскаватора при использовании его на погрузочных работах.

Рис. 29. Рабочее оборудование прямой лопаты

Рис. 30. Рабочее оборудование погрузчика

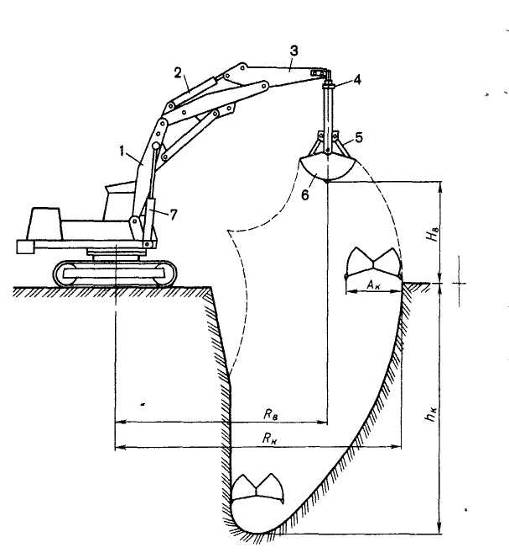

Рис. 31. Рабочее оборудование грейфера

В комплект погрузочного оборудования (рис. 30) входят: стрела 1, рукоять 4, тяга 3, ковш 6 и гидроцилиндры 2, 5, 7 подъема стрелы, поворота рукояти и ковша. Кинематическая схема погрузчика обеспечивает горизонтальное движение ковша от экскаватора при внедрении его в грунт или штабель материала и планировочных работах. После внедрения в разрабатываемый материал возможен поворот ковша для лучшего его заполнения гидроцилиндром 7, которым поворачивают поднятый на заданную высоту ковш при разгрузке.

Грейфер применяют для рытья котлованов, траншей, колодцев и при погрузочно-разгрузочных работах. Особенно эффективно использование такого оборудования при копании глубоких выемок, а также в стесненных условиях. На гидравлических экскаваторах устанавливают жестко подвешенные грейферы, у которых необходимое давление на грунт при врезании создается принудительно с помощью гидроцилиндров рабочего оборудования. Это позволяет эффективно разрабатывать плотные грунты независимо от массы грейфера. Грейфер шарнирно крепят к рукоятке обратной лопаты вместо ковша таким образом, что возможно его продольное и поперечное раскачивание.

Оборудование грейфера (рис. 31) состоит из составной стрелы 1 и рукояти 3 с гидроцилиндрами 2, 7, используемых от обратной лопаты, двухчелюстного грейферного ковша 6 с гидроцилиндрами 5 для замыкания и открывания челюстей и механизмом 4 поворота ковша в плане. Челюсти ковша в исходном положении раскрыты. Наполнение его происходит при смыкании челюстей гидроцилиндрами 5. Необходимое напорное усилие создается опусканием стрелы. Разгружают ковш размыканием челюстей. Для глубокого копания колодцев до 30 м, траншей и котлованов в оборудовании грейфера используют удлиняющие промежуточные вставки.

Лекция 9. Грейферное оборудование экскаватора на напорной штанге. Оборудование рыхлителя и гидромолота

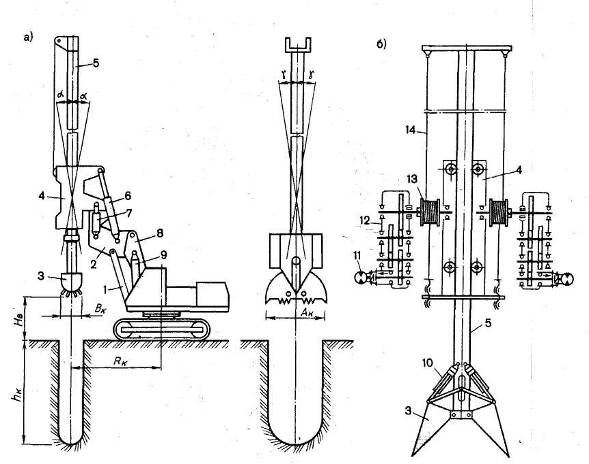

Грейферное оборудование на напорной штанге (рис. 32) применяется для разработки узких и глубоких (до 20м) траншей с вертикальными стенками в грунтах I...IV категорий с каменистыми включениями размером до 200мм при возведении подземных сооружений способом «стена в грунте», а также для разработки выемок под сваи в промышленном, городском и сельском строительстве.

Способом «стена в грунте» можно возводить без отрывки котлована подземную часть промышленных и гражданских зданий и сооружений, стены насосных станций, тоннели метрополитенов неглубокого заложения, колодцы коллекторов, борта каналов и т. п.

Грейферное оборудование устанавливается на базовой части стрелы экскаваторов ЭО-5124 и ЭО-5123 и включает в себя напорную штангу 5, грейферный ковш 3, направляющий корпус 4 с механизмом перемещения штанги, рычажный механизм 2, гидроцилиндры подъема-опускания штанги и наклона штанги в поперечной плоскости. Направляющий корпус шарнирно соединен с кронштейном, относительно которого может быть повернут двумя гидроцилиндрами β вертикальной плоскости на угол 90° вдоль продольной оси экскаватора.

Рис. 32. Грейферное оборудование для возведения сооружений

методом «стена в грунте»:

а-общий вид; б-кинематическая схема перемещения штанги

Дополнительным гидроцилиндром 7 штанга может быть наклонена в поперечной плоскости на угол γ в обе стороны от вертикали. Рабочим органом оборудования является гидравлический двухчелюстной грейфер (рис. 32, б) с приводом сменных челюстей полукруглой формы от двух гидроцилиндров 10, расположенных внутри его корпуса. Режущие кромки челюстей снабжены сменными зубьями, а боковые стенки – резцами с износостойкой наплавкой. Грейфер крепится к напорной штанге, перемещаемой канатным механизмом, смонтированным на направляющем корпусе. Механизм перемещения (подъема – опускания) штанги состоит из двух унифицированных лебедок, каждая из которых включает барабан 13 для перематывания напорно-возвратного каната 14, трехступенчатый цилиндрический редуктор 12 (аналогичный редуктору механизма передвижения экскаватора), тормоз и гидромотор 11. Напорное движение на грейфер создается весом штанги с грейфером и лебедками. Рычажный механизм 2 (рис. 32, а) жестко крепится к базовой части стрелы и через упорную стойку 1 к пяте стрелы 8. В процессе работы упорная стойка воспринимает нагрузки от рабочего оборудования. Перевод рабочего оборудования из рабочего положения в транспортное обеспечивается поворотом гидроцилиндрами 6 направляющего корпуса 4 со штангой назад на 90° при одновременном опускании вперед гидроцилиндрами 9 базовой части стрелы с кронштейном и упорной стойкой 1. Вертикальное положение оборудования контролируется прибором «Вертикаль-20 Б», датчики которого установлены на направляющем корпусе, а указатели – в кабине машиниста. Гидросистема грейферного оборудования питается от насосной установки базового экскаватора. Управление грейферным оборудованием гидравлическое и осуществляется из кабины машиниста.

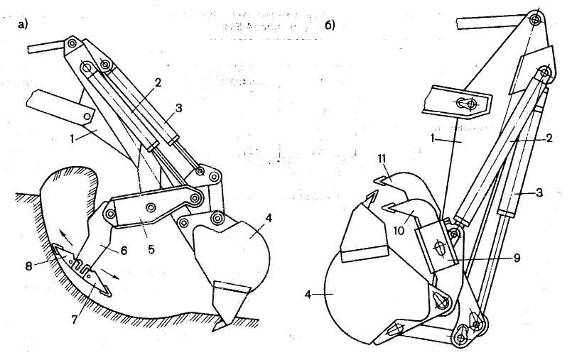

Оборудование однозубого рыхлителя (рис. 33) используется при выполнении подготовительных работ по рыхлению мерзлых и плотных грунтов и применяется на экскаваторах 2...5-й размерных групп. Оно включает стрелу 1, рукоять 4, рыхлитель 5 и гидроцилиндры 2, 3, 6 подъема стрелы, поворота рукояти и рыхлителя. Рыхление грунта осуществляется поворотом рыхлителя относительно рукояти и поворотом рукояти относительно стрелы. Рыхление можно производить только поворотом рыхлителя относительно неподвижной рукояти.

Рис. 33. Рабочее оборудование рыхлителя

Оборудование захватно-клещевого типа навешивается на гусеничные гидравлические экскаваторы 4-й и 5-й размерных групп и предназначено для рыхления мерзлых грунтов, взламывания асфальтобетонных дорожных покрытий, разборки старых зданий, снятия и укладки дорожных плит, труб, установки колодцев, погрузки негабаритов и т. п. Это оборудование, выпускаемое в двух исполнениях (с одно- и трехзубым рыхлителем-захватом), устанавливают вместо ковша и рукояти обратной лопаты. В комплект однозубого рыхлителя (рис. 34, а) входят: двусторонний клык-рыхлитель 6 со сменными передним 7 и задним 8 зубьями, шарнирно прикрепленный к двуплечему рычагу 5, ковш обратной лопаты 4 и пара гидроцилиндров 2 поворота рычага с рыхлителем относительно рукояти 1, взаимозаменяемых с гидроцилиндрами 3 ковша обратной лопаты.

Рис. 34. Оборудование захватно-клещевого типа:

а-с однозубым рыхлителем; б-с трехзубым рыхлителем

Разработка грунта осуществляется при перемещении рукояти с клыком рыхлителем к экскаватору или поворотом клыка в обе стороны относительно рукояти гидроцилиндрами 2, работающими от гидросистемы машины. Шарнирное соединение клыка-рыхлителя с рычагом позволяет разрыхлять грунты с наиболее рациональными углами резания. При разрушении грунта передним зубом 7 клык-рыхлитель движется к опирающемуся на грунт зубьями ковшу 4, прорезая в грунте щель. Возникающие при этом усилия на зубьях рыхлителя и ковша направлены навстречу друг другу, чем значительно снижается передача нагрузки на базовую машину. Задний зуб клыка-рыхлителя, движущийся снизу вверх к экскаватору, используется как при рыхлении мерзлого грунта, так и при взламывании дорожных покрытий и погрузочно-разгрузочных работах.

Трехзубый рыхлитель (рис. 34, б) состоит из сварной рамы 9 и трех сменных зубьев – центрального 11 и двух боковых 10. Боковые зубья можно устанавливать в трех различных положениях для получения различных по значению усилий рыхления в зависимости от прочности разрушаемого грунта.

Зубья одно- и трехзубых рыхлителей наплавляют твердым сплавом.

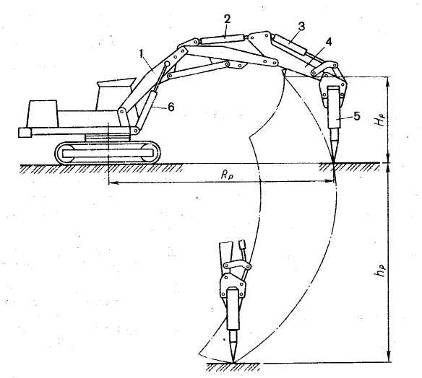

Гидравлические молотынавешиваются на экскаваторы 2...5-й размерных групп вместо ковша обратной лопаты и соединяются с рукоятью посредством быстросъемного крепления. Экскаватор, оборудованный гидромолотом с рабочим инструментом в виде клина, пики и трамбовки, можно применять при рыхлении мерзлого грунта, дроблении негабаритов твердых и горных пород, взламывании мерзлого грунта и дорожных покрытий, кирпичных и бетонных фундаментов и других работах, а также для уплотнения грунта. При разработке грунта можно изменять угол наклона гидромолота к поверхности грунта. В комплект оборудования гидромолота (рис. 35) входят: стрела 1, рукоять 4, гидромолот 5 и гидроцилиндры 2, 3, 6 подъема стрелы, поворота рукояти и молота.

Рис. 35. Рабочее оборудование гидромолота

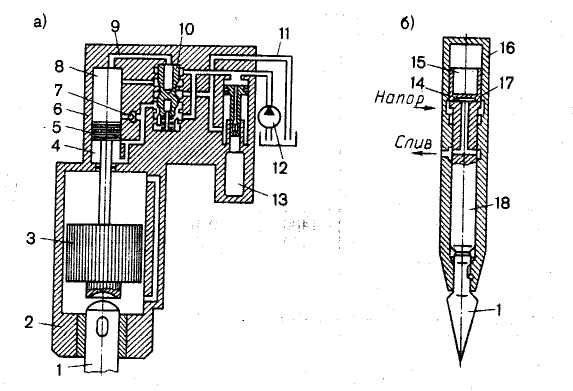

Гидромолоты приводятся в действие от насосов гидросистемы базового экскаватора, что обеспечивает лучшее использование установленной мощности и снижение эксплуатационных затрат. По принципу работы гидромолоты аналогичны паровоздушным. Гидромолоты создают значительные импульсы силы направленного действия и обеспечивают наименьшую энергоемкость процесса разработки мерзлых грунтов и разрушения твердых покрытий. Различают гидромолоты простого и двойного действия. В гидромолотах двойного действия подъем ударной части (холостой ход) осуществляется под давлением рабочей жидкости, а разгон ее вниз при рабочем ходе – под действием собственного веса и энергии рабочей жидкости или сжатого газа, накопленной во время холостого хода в гидравлическом или пневматическом аккумуляторе. Молоты с пневмоаккумулятором называют также гидропневматическими. В конструкцию молота с гидроаккумулятором (рис. 36, а) входят рабочий цилиндр 6 с распределительным золотником 10, гидроаккумулятором 13 и насосом 12, корпус с направляющей трубой 2, ударная часть 3 и сменный рабочий инструмент 1.

Рис. 36. Принципиальная схема гидромолотов:

а-с гидроаккумулятором; б-с пневмоаккумулятором

Цикл работы гидромолота состоит из разгона ударной части вверх, торможения ее перед верхней мертвой точкой, разгона вниз и удара по хвостовику инструмента. Ударная часть не имеет участков установившегося движения. При разгоне вверх рабочая жидкость от насоса 12 через золотник 10 поступает в штоковую полость 4 рабочего цилиндра 6 и в гидроаккумулятор 13, где происходит ее накапливание. В конце разгона золотник соединяет поршневую полость 8 рабочего цилиндра с напорной линией 9, в результате чего происходит торможение ударной части и рабочая жидкость вытесняется в гидроаккумулятор. После остановки ударной части в верхней мертвой точке начинается ее разгон вниз под действием собственного веса и давления рабочей жидкости, действующего на поршень 5. Когда ударная часть достигает скорости, которую она имела бы при установившемся движении, аккумулятор начинает разряжаться, отдавая накопленную жидкость в рабочий цилиндр 6. В конце хода вниз ударная часть наносит удар по хвостовику сменного рабочего инструмента 1. Перед нанесением удара через обратный клапан 7 жидкость из поршневой полости 9 поступает в сливную магистраль 11. Далее цикл повторяется.

Молоты с гидроаккумулятором просты в управлении и обслуживании, имеют довольно высокий КПД (0,55...0,65). Они издают при работе слабый шум, поэтому их можно использовать в густонаселенных местах.

Основными элементами гидропневматического молота (рис. 36, б) являются рабочий цилиндр 16, пневмоаккумулятор 15, поршень-клапан 17, ударник 18, рабочий инструмент 1. Принцип работы молота заключается в следующем. Под давлением газа пневмоаккумулятора ударник с поршнем-клапаном находится в нижнем исходном положении. При подаче рабочей жидкости от насоса гидросистемы ударник с поршнем-клапаном перемещается вверх (холостой ход) до момента выхода радиальных каналов ударника в полость высокого давления 14. При этом происходит разрыв гидросвязи между ударником и поршнем-клапаном, и под действием сжатого газа пневмоаккумулятора начинается их разгон вниз (рабочий ход) и осуществляется удар ударника по хвостовику рабочего инструмента. Далее цикл работы молота повторяется.

В настоящее время разработан и реализуется типоразмерный ряд гидропневматических молотоввторого поколения, в которых давление рабочей жидкости воздействует на боек при рабочем и холостом ходах. Одновременное воздействие на боек давления жидкости и энергии газа аккумулятора при рабочем ходе позволяет повысить коэффициент использования мощности насосной установки, снизить пульсацию давления рабочей жидкости, улучшить технико-эксплуатационные показатели молотов.

Гидромолоты могут быть использованы по двум технологическим схемам:

1) экскаватор с молотом работает непрерывно, а выемка грунта осуществляется другим экскаватором;

2) экскаватор с молотом выполняет заданную часть работы, а затем производится замена молота ковшом.

При работе с молотами стрела экскаватора устанавливается в плавающее положение, что обеспечивает полную виброизоляцию рабочего места машиниста. Молоты комплектуются широкой номенклатурой легко сменяемых рыхлительных, дробящих, сваебойных, трамбующих инструментов и запускаются в работу автоматически при опирании с определенным усилием рабочего инструмента на разрушаемый (забиваемый) объект.

Лекция 10. Механизмы поворота и передвижения гидравлических экскаваторов

Механизмы поворота гидравлических экскаваторов различны по конструкции. На неполноповоротных экскаваторах 2-й размерной группы используется поворотная колонна. Поворот колонны с рабочим оборудованием вокруг вертикальной оси в плане на 180° обеспечивается цепным поворотным механизмом, состоящим (рис. 37, а) из двух попеременно работающих гидроцилиндров 1, втулочно-роликовой цепи 2 и звездочки 3, жестко закрепленной на валу поворотной колонны.

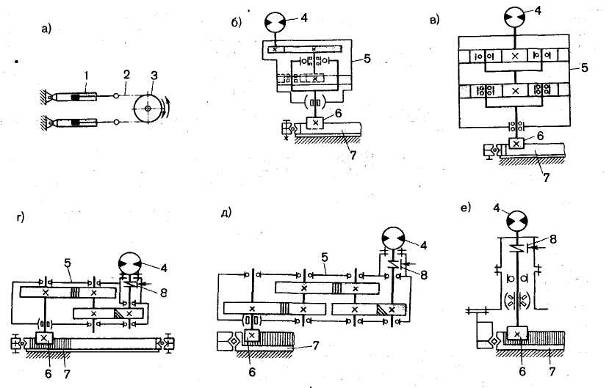

Механизмы поворота полноповоротных экскаваторов (рис. 37, б-е) обеспечивают поворот рабочего оборудования в плане на неограниченный угол и приводятся в действие низко- или высокомоментными гидромоторами. Бегунковая шестерня 6 механизма поворота находится в постоянном зацеплении с зубчатым венцом 7 опорно-поворотного устройства. Вращение бегунковой шестерне сообщается от низкомоментного гидромотора 4 через редуктор 5 (рис. 37, б-д), увеличивающий создаваемый гидромотором крутящий момент, или от высокомоментного гидромотора 9 (рис. 37, е) непосредственно.

Рис. 37. Кинематические схемы механизмов поворота гидравлических экскаваторов:

а-ЭО-2621В; б-ЭО-3221; в-ЭО-3122, ЭО-6123; г-ЭО-3322Д;

д-ЭО-4121Б, ЭО-4124, ЭО-4125, ЭО-5123; е-ЭО4321Б

При вращении вала гидромотора бегунковая шестерня обегает вокруг венца опорно-поворотного устройства и поворачивает поворотную платформу. Удержание поворотной платформы при копании и расположении машины на уклонах обеспечивается автоматическим колодочным тормозом 8, срабатывающим при выключении гидродвигателя. К поворотной платформе крепится подвижный элемент центрального коллектора, через который рабочая жидкость подается к гидромоторам ходового устройства.

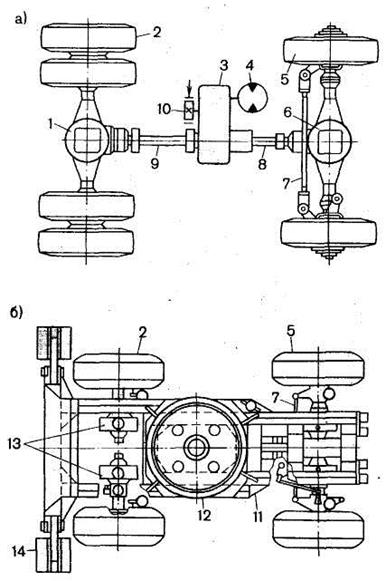

Механизмы передвижения и ходовые устройства гидравлических полноповоротных экскаваторов имеют ряд характерных особенностей. Пневмоколесным ходовым устройством оборудуют полноповоротные экскаваторы 3-й и 4-й размерных групп. У экскаваторов 3-й размерной группы привод обоих ведущих мостов – переднего 6 (рис. 38, а) с управляемыми колесами 5 и заднего 1 с четырьмя колесами 2 осуществляется от низкомоментного аксиально-поршневого гидромотора 4 через двухскоростную коробку передач 3. Управляемые колеса 5 связаны между собой поперечной рулевой тягой 7. Мосты соединены с коробкой передач промежуточными валами 8 и 9. Первую скорость используют при перемещении в забое, вторую – при передвижении по дорогам. На промежуточном валу коробки передач установлен стояночный тормоз 10.

Рис. 38. Механизм передвижения пневмоколесных

полноповоротных гидравлических экскаваторов:

а-ЭО-3322Д; б-4321Б

Ходовое устройство экскаваторов 4-й размерной группы имеет четыре широкопрофильных колеса 2 и 5 (рис. 38, б), каждое из которых имеет индивидуальный привод от высокомоментного гидромотора 13 через ступичный редуктор. Это обеспечивает плавное регулирование скоростей хода в широком диапазоне и повышенную проходимость машины. Пневмоколесные ходовые устройства оборудуются гидроуправляемыми откидными опорами 14, повышающими устойчивость экскаватора при работе.

На раме 11 ходового устройства смонтирован опорно-поворотный круг 12. На раму ходового устройства может быть навешен гидроуправляемый бульдозерный отвал.

У гусеничных экскаваторов каждая из двух ведущих звездочек 1 (рис. 39) гусениц 2 приводится в действие инидивидуальным гидромотором 4 через редуктор 5, на ведущем валу которого установлен гидравлический тормоз 3 механизма передвижения.

Индивидуальный независимый привод гусениц обеспечивает их синхронное или раздельное движение. При движении гусениц в противоположные стороны обеспечивается поворот всей машины вокруг вертикальной оси.

Рис. 39. Кинематические схемы механизмов передвижения гусеничных

полноповоротных гидравлических экскаваторов:

а-ЭО-3221; б-ЭО-3122; в-ЭО-4121Б, ЭО-4124, ЭО-4125; г-ЭО-5123, ЭО-5124;

д-ЭО-6123

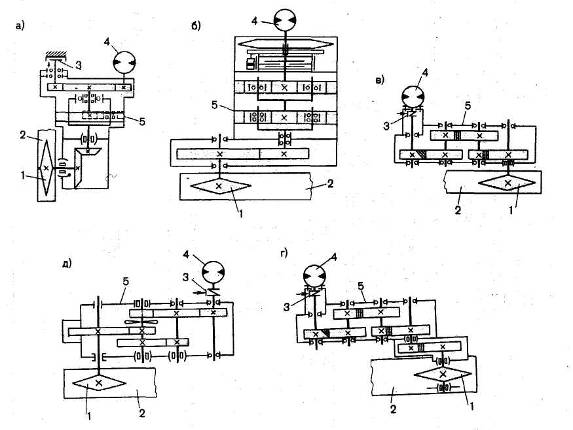

Гидравлическую систему привода полноповоротных экскаваторов выполняют обычно двухпоточной, в которой рабочая жидкость от двух или трех аксиально-поршневых переменной производительности насосов (секций насоса) подается в две напорные линии. Рассмотрим основные элементы и принцип работы двухпоточной системы гидропривода на примере типовой гидравлический схемы гусеничных экскаваторов ЭО-4121Б и ЭО-4124 (рис. 40). Система включает двухсекционный аксиально-поршневой насос регулируемой производительности с приводом от дизеля через раздаточную коробку, распределительную и контрольно-предохранительную аппаратуру, исполнительные гидродвигатели и бак для рабочей жидкости. Последняя из гидробака 1 подается насосом к двум золотниковым распределительным блокам (гидрораспределителям) I и II.

Рис. 40. Гидравлическая схема экскаваторов ЭО-4121Б и ЭО-4124

Блок I управляет потоком жидкости, идущим от секции 2 насоса к гидромоторам 10 и 11 левой гусеничной тележки и вращения поворотной платформы, а также к гидроцилиндрам 12 и 13 открывания днища ковша прямой лопаты и вращения ковша грейфера. Блок II направляет поток жидкости от секции 4 насоса к гидроцилиндрам 14 стрелы, 15 – рукояти прямой лопаты и погрузочного оборудования, 16 – рукояти обратной лопаты, 17 – ковша погрузчика, 18 – ковша обратной и прямой лопаты и замыкания ковша грейфера, к гидромотору 19 привода правой гусеничной тележки. При включении одного из золотников 6 или 7 рабочая жидкость от секции 3 подается в гидромотор 10 левой гусеничной тележки или гидромотор 11 привода вращения поворотной платформы. При включении золотников 7, 21 и 22 рабочая жидкость подается в гидроцилиндры рабочего оборудования. Одновременным включением золотников 7 и 22 при погрузчике и обратной лопате на поворот рукояти подается поток рабочей жидкости от обеих секций насоса (при отключенных остальных золотниках). Одновременным включением золотников 7 и 21 при прямой лопате поток рабочей жидкости от обеих секций 2 и 4 насоса подается на поворот ковша.

Золотник 20 включает гидромотор 19 правой тележки механизма передвижения. Золотники 20...23 при невключенных золотниках 5...7 подают на соответствующее движение поток рабочей жидкости от обеих секций насоса.

Объединение потоков обеспечивает возможность использования полной мощности насосов при выполнении основных рабочих операций, благодаря чему получают максимальные скорости движения штоки гидроцилиндров подъема стрелы, поворота рукояти и ковша. Давление в системе привода рабочего оборудования составляет 25 МПа. Распределительные блоки позволяют независимо совмещать подъем и опускание стрелы с вращением платформы и поворотом рукояти и ковша.

При нейтральном положении всех золотников рабочая жидкость проходит через гидрораспределители, охладитель, фильтры и сливается в гидробак.

Шестеренный насос 3 подает рабочую жидкость в гидроцилиндры 8 управления тормозами передвижения и вращения 9 поворотной платформы через краны управления. Шестеренный насос 24 служит для заполнения гидробака рабочей жидкостью или для ее подогрева в зимнее время. Рациональное использование насосной установки и совмещение рабочих операций позволяют сократить продолжительность рабочего цикла экскаватора и повысить его производительность.

Управление экскаватором сосредоточено в кабине машиниста и осуществляется двумя рукоятками рабочего оборудования, двумя педалями для управления поворотом платформы и двумя рычагами управления ходом.

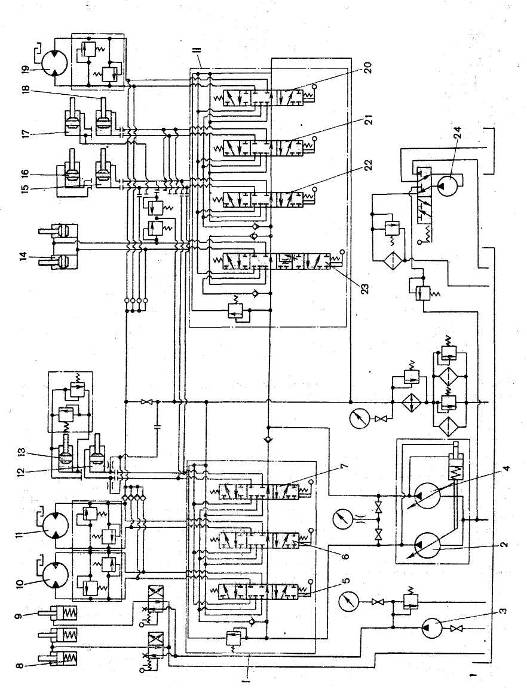

Лекция 11. Экскаваторы-планировщики

Экскаваторы с телескопическим рабочим оборудованием (экскаваторы-планировщики) представляют собой полно- и неполноповоротные машины 3-й размерной группы с телескопической стрелой на пневмоколесном и гусеничном ходовом устройстве, основным рабочим движением которых является выдвижение и втягивание телескопической стрелы при копании, планировании и транспортировании грунта в ковше после экскавации. Эти машины разрабатывают грунты I...IV категории и характеризуются малой габаритной высотой, что позволяет эффективно использовать их в стесненных условиях городской и промышленной застройки, в труднодоступных местах и закрытых помещениях, в частности, для разработки грунта под мостами, на участках пересечения коммуникаций, для зачистки дна и вертикальных стенок траншей и котлованов; подсыпки и разравнивания грунта под полы; фундаменты и подпольные каналы; засыпки пазух фундаментов, траншей и котлованов; подачи материалов через проемы в стенах под низкое перекрытие и т. п.

Экскаваторы с телескопическим рабочим оборудованием широко применяют на рассредоточенных объектах малого объема как универсальные землеройные машины. Наиболее эффективно они используются при планировании наклонных поверхностей каналов, насыпей и выемок земляного полотна, расположенных ниже уровня стоянки экскаватора. Поэтому их обычно называют экскаваторами-планировщиками.

Промышленность выпускает три модели экскаваторов-планировщиков с унифицированным телескопическим рабочим оборудованием, которые различают между собой в основном типом ходового устройства – полноповоротные экскаваторы ЭО-3131 на гусеничном ходовом устройстве тракторного типа и ЭО-3333 на пневмоколесном ходовом устройстве, и неполноповоротный (угол поворота стрелы в плане до 270°) экскаватор ЭО-3532 на базе автомобиля КамАЗ-5511. Ходовое устройство, поворотная платформа с расположенными на ней механизмами и гидрооборудованием пневмоколесных экскаваторов ЭО-3333 и ЭО-3322Д полностью унифицированы. Унификацию аналогичных узлов и агрегатов имеют гусеничные экскаваторы ЭО-3131 и ЭО-3122.

Ходовое устройство экскаватора ЭО-3333 оборудовано бульдозерным отвалом 1 (рис. 41) и откидными гидравлическими опорами 7, на которые машина опирается при работе. Четырьмя откидными гидравлическими опорами снабжена базовая машина экскаватора ЭО-3532. Управление откидными опорами осуществляется из кабины машиниста, поворот платформы – двумя гидроцилиндрами через цепную передачу (как у экскаватора ЭО-2621В). Гусеничное ходовое устройство экскаватора ЭО-3131 представляет собой сварную раму, на которой установлены опорные и поддерживающие катки, натяжные колеса с механизмом натяжения, механизм привода хода, гусеничные цепи, центральный коллектор и опорно-поворотное устройство.

Рис. 41. Экскаватор планировщик

Телескопическое рабочее оборудование состоит из телескопической стрелы прямоугольного сечения, сменных рабочих органов, гидроцилиндров выдвижения (втягивания) стрелы, подъема (опускания) стрелы, поворота ковша относительно собственной оси и механизма поворота рабочего органа вокруг продольной оси стрелы.

Телескопическая стрела включает две секции – основную наружную 3, шарнирно соединенную с поворотной платформой 2 и гидроцилиндрами 6 подъема стрелы и выдвижную внутреннюю 4, несущую на переднем конце сменный рабочий орган 5. Подвижная секция стрелы выдвигается и втягивается длинноходовым гидроцилиндром (ход поршня 3200мм), расположенным внутри нее, и перемещается в цилиндрических роликах основной секции стрелы.

Основные сменные рабочие органы экскаваторов-планировщиков (рис. 42) – экскаваторные ковши 1, вместимостью 0,25; 0,4 и 0,63 м3, планировочный ковш 2, вместимостью 0,5 м3, рыхлитель 6, планировочный отвал 5, шириной 2 м, вставка, длиной 1,2 м, для работы с ковшом вместимостью 0,2 м3.

К дополнительным видам сменных рабочих органов относятся: профилировочный 3 и погрузочный ковши, клещевой захват 7, ковши 4 для дренажных работ, уплотняющий каток 8, приспособление 9 для бокового копания и др.

Широкая номенклатура сменных рабочих органов и конструктивные особенности телескопического оборудования обеспечивают практически полную механизацию экскавационных, планировочных, зачистных, доводочных и погрузочно-разгрузочных работ в стесненных условиях, большинство которых не может быть выполнено (частично или полностью) универсальными одноковшовыми экскаваторами с жесткой или канатной подвеской рабочего оборудования.

Рис. 42. Сменные рабочие органы экскаваторов-планировщиков

Экскавационные ковши шарнирно подвешиваются на переднем конце стрелы и поворачиваются относительно оси подвески на угол α (до 135°) гидроцилиндром через четырехзвенный шарнирно-рычажный механизм. Планировочный ковш и отвал поворачиваются относительно продольной оси стрелы механизмом поворота, выполненным в виде двух гидроцилиндров, гильзы которых шарнирно крепятся к верхнему листу планировочного ковша или отвала, а штоки – к его подвеске. Подвеска представляет собой раму с верхними и нижними пpoушинами, оси которых расположены взаимно перпендикулярно. С помощью верхних проушин раму шарнирно крепят на конце стрелы и соединяют посредством двух тяг со штоком гидроцилиндра ковша. Нижними проушинами подвеску соединяют с ковшом или отвалом. При движении поршней гидроцилиндров происходит поворот рабочего органа в плоскости, перпендикулярной продольной оси стрелы, в обе стороны на угол ±45°.

Выполнение основных видов планировочных работ осуществляется следующими движениями стрелы и ковша: планирование и зачистка наклонных поверхностей, расположенных ниже уровня стоянки машины – втягиванием телескопической стрелы с коррекцией толщины срезаемой стружки небольшим поворотом ковша; зачистка и планирование горизонтальных поверхностей на уровне и ниже уровня стоянки экскаватора – совмещением опускания и втягивания стрелы с периодической коррекцией положения ковша; зачистка и доводка боковых (наклонных и вертикальных) поверхностей земляных сооружений при расположении экскаватора вдоль оси сооружения (например, в траншеях) – втягиванием телескопической стрелы и поворотом рабочего органа относительно продольной оси стрелы на некоторый угол.

Дата добавления: 2015-03-07; просмотров: 1546;