Повний огляд автозчепного пристрою

Повний огляд автозчепного пристрою роблять при капітальному й деповському ремонтах вагонів.

При повному огляді знімні вузли й деталі незалежно від їхнього стану знімають із вагонів і передають для перевірки ремонту в спеціальні відділення з ремонту автозчепів ВРЗ або контрольний пункт автозчепу (КПА) депо.

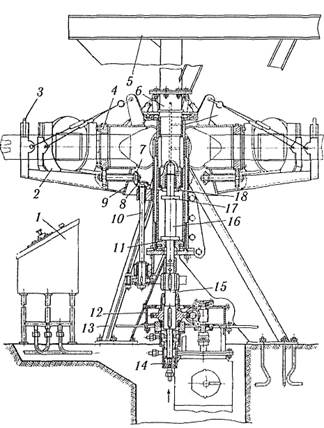

Деталі автозчепного пристрою очищають від бруду й старої фарби в спеціальних мийних машинах, після чого подають на розбірні стенди, наприклад стенд рисунок 8.8.

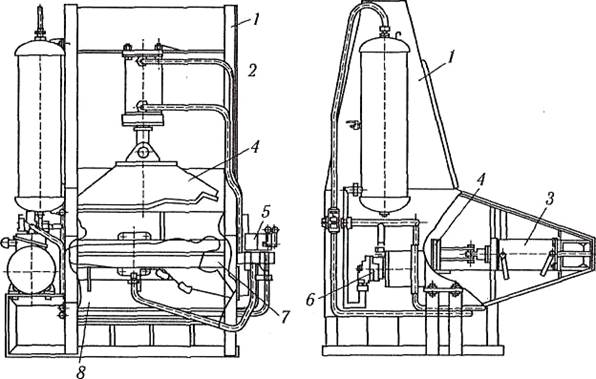

Рисунок 8.8 - Універсальний стенд для розбирання, перевірки й складання автозчепів:

1 — пульт керування; 2 — рухомий стіл; 3, 4 — обертові зовнішні і внутрішні гнізда; 5-поворотний кран; б-колона крана; 7, 8— шестірні механізму повороту стола; 9 — несуча обойма; 10 — вал повороту стола;

11 — кулачки колони стола; 12 — механічний привід обертання крана; 13 — опори колони; 14 — поршень пневмопривода; 15, 16 — вали передачі;

17, 18 — кулачки вала й колони крана

До розбирання автозчеп попередньо оглядають. За допомогою системи шаблонів перевіряють дію механізму зчеплення, а також стану елементів контуру зачеплення й інших частин корпуса. Зони корпусів автозчепу, де можливе утворення тріщин додатково розчищають і піддають діагностуванню магнітно-порошковим, вихрострумовим або ферозондовим методом.

Перед ремонтом корпуса автозчепи перевіряються системою шаблонів:821р-1 (рисунок 8.9); 892р, 893р, 884р (рисунок 8.10) і 827р (рисунок 8.11), за допомогою яких визначається ступінь зношеності корпуса автозчепу.

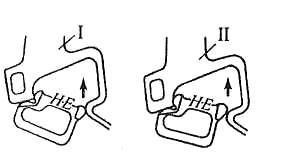

Рисунок 8.9 - Перевірка ширини зева корпуса автозчепу шаблоном 821р-1:

I - корпус придатний; II – корпус непридатний

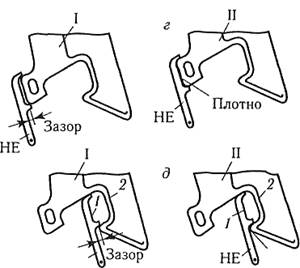

Рисунок 8.10 - Перевірка автозчепу шаблоном 892р, 893р, 884р: а — довжини малого зуба; б — відстань між ударною стінкою зева й тяговою поверхнею великого зуба: I — корпус придатний; II — корпус непридатний

Деталі механізму зчеплення після розбирання також оглядають і перевіряють системою прохідних і непрохідних шаблонів. Деталі, визнані придатними, передаються на складання, а деталі з дефектами ремонтують відповідно до інструкцій.

Виявлені при огляді та дефектоскопіюванні тріщини піддають вирубці на всю глибину залягання до цілого металу й на 10...15 мм далі видимих границь початку й кінця тріщини. Операцію оброблення тріщин перед заваркою необхідно виконувати ретельно, тому що обстеження показують, що у випадку неповної вирубки тріщини в цьому місці виникають повторно.

Оброблення тріщин роблять ручним або пневматичним зубилом, кисневим різанням, повітряно-дуговим струганням або електродами типу ОЗР.

Рисунок 8.11 -Перевірка контуру зачеплення корпуса автозчепу прохідним шаблоном 827р: 1 — напрямна труба; 2— ударна стінка зіву

Перед заваркою тріщин необхідно робити місцевий попередній підігрів зони зварювання до температури 250...300 °С, що забезпечить поліпшення зчеплення основного металу деталі з наплавленим і знизить залишкові термічні напруги від накладення зварювального шва.

Якщо заварка тріщин проводиться безпосередньо після електродугового оброблення, додатковий підігрів не потрібно.

Заварку тріщин необхідно робити в нижнім положенні механізованим зварюванням у середовищі захисного газу СО2 дротом марки Св-08М2С або Св-09М2СЦ діаметром 1,2 мм, а при ручному дуговому зварюванні варто застосовувати електроди марок УОНИ-13/45 або УОНИ-13/55.

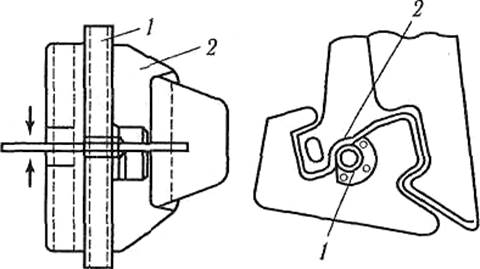

Виявляють також вигин хвостовика й розширення зіву, як це показано на рисунку 8.2. Якщо в цих зонах відсутні заварені або знову утворені тріщини, то для постави хвостовика й відновлення розмірів зіву автозчеп нагрівають до температури 800...850 °С и піддають виправленню на пресах, один з варіантів якого представлений на рисунку 8.12.

Рисунок 8.12 - Пресс для виправлення корпусів автозчепу:

1 — станина; 2, 3 — силові циліндри; 4 — натискні копіри; 5 — прилади керування; 6 — гідронасосна станція; 7, 8 — установочні кондуктори

Поглинаючі апарати типів Ш-1-Т, Ш-1-ТМ, Ш-2-Т, Ш-2-В вантажних вагонів при капітальному ремонті повинні бути розібрані. При розбиранні апаратів необхідно на клинах і корпусі зробити позначки, щоб при складанні (у випадку справних деталей) клини були поставлені на колишні місця, що поліпшить роботу апаратів, тому що поверхні прироблені.

При деповському ремонті розбирають тільки несправні поглинаючі апарати із заміною непридатних деталей.

Несправними вважаються просівші поглинальні апарати, тобто апарати, у яких відстань між торцем натискного конуса й кромкою горловини корпуса апарата менш 70 мм для апаратів Ш-1-Т і Ш-1-ТМ, менш 90 мм - для апаратів Ш-2-В і менш 110 мм - для Ш-2-Т.

Апарати із тріщинами або зламами в їхніх деталях, з товщиною стінки горловини корпуса менш 16 мм при випуску вагонів з капітального ремонту й менш 14 мм із деповського також вважаються несправними.

Натискні конуса перевіряють шаблоном 611 з метою визначення зношень похилих поверхонь (не більше 3 мм), у фрикційних клинів виміряється товщина стінки в нижній частині, що повинна бути не менш 17 мм для апаратів Ш-1-Т, Ш-1-ТМ і не менш 32 мм для апаратів Ш-2-В і Ш-2-Т.

Пружини поглинаючих апаратів оглядають, випробовують і визначають висоту, що повинна бути для апаратів Ш-1-Т і Ш-1-ТМ зовнішньої не менш 390 мм, а внутрішньої - 362 мм.

При надходженні в ремонт вагонів з поглинаючими апаратами Ш-6-ТО-4 виробляється їхній огляд на вагоні. Апарат вважають справним, якщо: він щільно прилягає до заднього й через упорну плиту до передніх упорів; товщина перемички хомутової частини в отворі для клина не менш 50 мм; товщина стінки горловини не менш 16 мм; фрикційні клини щільно прилягають до стінок корпуса й між ними однаковий зазор; у деталях відсутні тріщини у видимій зоні; зношування тягової смуги хомутової частини по товщині не більше 5 мм.

При наявності дефектів апарат повинен бути знятий і переданий у ремонт.

Перевірка й ремонт поглинаючих апаратів ПМК-11ОА й ПМК-11ОК-23 виробляється аналогічно апаратам Ш-1-ТМ.

Еластомерні поглинаючі апарати 73ZW оглядають на вагоні й по клеймах визначають дату останнього технічного обслуговування із частковим розбиранням або постановки на вагон. Зняття із частковим розбиранням апарата виробляється при планових ремонтах після пробігу 200-250 тис. км, але не пізніше, ніж через 4 роки після постановки нового апарата на вагон або попередній огляд із частковим розбиранням.

При відсутності дефектів, перерахованих в інструкції, апарат вважається справним і демонтаж його не потрібен. Доступні частини корпуса амортизатора змазують змащенням РП.

Тягові хомути перевіряють зовнішнім оглядом, магнітно-порошковою дефектоскопією й вимірами шаблонами 920р-1 й 861р-м. Зношені поверхні й тріщини відновлюють зварюванням з наступною механічною обробкою.

Після ремонту й перевірки на деталі наносять у встановлених місцях клейма, що позначають умовний номер ВРЗ або депо й дату повного огляду.

Дата добавления: 2015-02-28; просмотров: 1535;