Пожарная профилактика экзотермических процессов

Примерами наиболее широко распространенных в промышленности экзотермических процессов являются окисление, хлорирование, гидрохлорирование, гидрирование, полимеризация, поликонденсация.

Процессы хлорирования и гидрохлорирования Реакции хлорирования и гидрохлорирования проводятся с целью введения атома хлора в органическое соединение. Они могут протекать как в жидкой, так и в паровой среде. Так, хлорированием этилена получают дихлорэтан:

CH2 = CH2 + Cl2->C1CH2—CH2C1 + Q, (17.1)

а гидрохлорированием ацетилена получают хлористый винил:

CH = CH + HC1→CH2 = CHC1 + Q. (17.2)

Условия осуществления процессов хлорирования и гидрохлорирования в промышленности весьма разнообразны. Они проводятся при обычных и повышенных температуре и давлении, без катализаторов и с применением их (либо инициаторов), в жидкой или парогазовой фазе.

В качестве исходных продуктов в промышленных процессах хлорирования и гидрохлорирования используют горючие углеводородные газы (метан, этан, этилен, пропилен, ацетилен и др.), легковоспламеняющиеся и горючие жидкости (бензол, толуол, фенол и др.). Конечные и промежуточные продукты в большинстве случаев являются также ЛВЖ и ГЖ (дихлорэтан, хлорбензол, дихлорэтилен и др.) и сжиженными газами (хлористый винил, хлористый метил и др.). Хлор, применяемый в этих процессах, является сильным окислителем, поддерживает горение многих органических веществ, образует взрывчатые смеси с органическими веществами, обладает токсичностью. Хлористый водород и хлор вызывают коррозию оборудования, особенно в присутствии влаги. В качестве хладагентов помимо воды и холодильных рассолов применяются горючие вещества, такие, как аммиак, этилен, водород и другие, что повышает пожарную опасность процессов хлорирования и гидрохлорирования.

Для некоторых газофазных процессов хлорирования (гидрохлорирования) необходим первоначальный подогрев реагентов до 200... 500° С. Используют для этого высокотемпературные теплоносители, в том числе органические, водяной пар, топочные газы, получаемые сжиганием жидкого или газообразного топлива, что обусловливает наличие открытых источников огня.

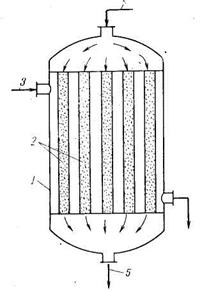

Газофазные процессы хлорирования (гидрохлорирования) проводят в реакторах вытеснения непрерывного действия трубчатого или камерного типа с изотермическим или адиабатическим режимом. На рис. 17.1 показана схема реактора вытеснения трубчатого

типа.

Пары органических веществ и углеводородные газы образуют с хлором взрывоопасные смеси, а скорость реакции хлорирования в значительной степени зависит от состава смеси. В определенном интервале состава хлоруглеводородной смеси скорость реакции резко возрастает и реакция становится неуправляемой, носит взрывной характер. Поэтому предусматривается надежная автоматическая система регулирования безопасного соотношения подачи хлора и углеводородов.

Рис. 17.1. Схема реактора вытеснения трубчатого типа: 1 — корпус; 2 — катализатор; 3 — теплоноситель (хладагент); 4 — исходные продукты; 5 — продукты реакции

Повышение температуры в реакционном объеме приводит к повышению скорости реакции, делает реакцию неуправляемой. Оно может произойти вследствие нарушения теплообмена (из-за прекращения или уменьшения подачи хладагента), загрязнения теплообменной поверхности, подачи хладагента с завышенной начальной температурой. Для поддержания заданной температуры в реакционном объеме предусматривается автоматическое регулирование подачи хладагента в систему охлаждения реактора.

При проведении процесса газофазного хлорирования могут иметь место реакции разложения продуктов хлорирования. Например,

С2Н5С1=С2Н4+НС1. (17.3)

При этом образуются газообразные продукты и пары, что может быть причиной повышения давления в реакторе.

В газофазных процессах может быть термическое разложение углеводородов с образованием сажи и смолистых продуктов, которые загрязняют поверхности твердого катализатора и увеличивают гидравлическое сопротивление системы. Сажу и смолистые вещества периодически выжигают.

В жидкофазных процессах легче поддерживать постоянство температуры, а также регулировать ее на заданном уровне, так как наличие в реакторах жидкостей создает благоприятные условия для теплоотвода. Поэтому хлорирование и гидрохлорирование органических веществ, неустойчивых при изменении температуры, осуществляют жидкофазным способом (например, это относится к винилацетилену).

Процессы гидрирования (гидрогенизации)

Гидрирование — это процесс непосредственного присоединения водорода к углеродсодержащим веществам. Например, гидрогенизацией окиси углерода получают метанол:

CO + 2H2=CH3OH + Q; (17.4)

гидрогенизацией бензола получают циклогенсан:

C6H6+3H2=C6H12+Q. (17.5)

Процессы гидрирования широко используются в промышленности при получении растворителей, синтетических смол, поверхностно-активных веществ, моторных топлив, технических смазок и т. д. В качестве исходного сырья применяют ароматические углеводороды, альдегиды и кетоны, нитросоединения, синтетические жирные кислоты и др.

Процессы гидрирования экзотермичны. Они проводятся при повышенных температурах (повышается активность катализаторов), при повышенных давлениях, а также при значительном избытке водорода, что позволяет увеличить выход продуктов реакции и поддерживать оптимальный температурный режим. Для каждого процесса гидрирования существует оптимальное время контакта реагирующих веществ с катализатором (от долей минуты до нескольких часов).

Процессы гидрирования происходят как в жидкой, так и в парогазовой фазах. Гидрирование высококипящих веществ производится жидкофазным способом, низкокипящих веществ — парофазным. В промышленных процессах гидрирования обращается большое количество ЛВЖ и ГЖ, которые используются в качестве сырья и получаются в итоге проведения процесса. Горючие жидкости нагреты выше температуры вспышки, а часто — выше температуры самовоспламенения и находятся под повышенным давлением. Для подогрева исходного сырья используются горючие высокотемпературные органические теплоносители. Технологическое оборудование, нагретое выше 200° С и находящееся под давлением газообразного водорода, подвергается активной водородной коррозии.

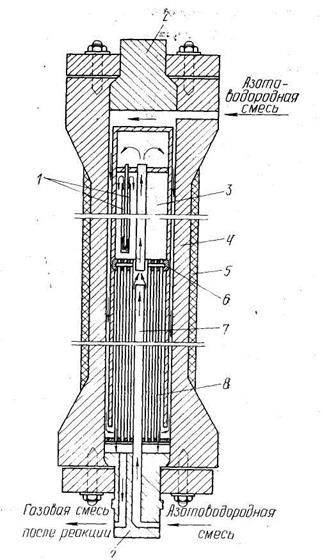

Для проведения процессов гидрирования применяются реакторы трубчатого или колонного типа с неподвижным слоем катализатора (рис. 17.2). Катализатор размещается в специальной катализаторной коробке. Холодный водород (или реакционная смесь) подается в кольцевое пространство между корпусом и катализаторной коробкой для снятия тепла. Кроме того, по высоте коробки в нескольких местах тоже вводится холодный водород.

Реактор гидрирования заполнен смесью паров ЛВЖ с водородом под давлением. Поскольку при нормальной работе в смеси нет окислителя, взрывоопасные концентрации внутри реактора не образуются.

Пожарная опасность реакторов гидрирования связана с возможностью появления неплотностей, повреждений и с выходом наружу водорода и паров ЛВЖ, с самовоспламенением их при контакте с воздухом. Повышенные давления в реакторах гидрирования могут возникать из-за:

нарушения температурного режима (перегревов исходного сырья, ухудшения теплоотвода из реакционной зоны). В реакторах газофазного гидрирования давление увеличивается пропорционально повышению температуры;

спекания и измельчения катализатора, что ведет к повышению гидравлического сопротивления слоя;

Рис. 17.2. Колонна для синтеза аммиака под средним давлением: / — теплообменник; 2 —крышки; 3 —катализаторная коробка; 4 — корпус колонны; 5 — изоляция; б— колосниковая решетка; 7 — центральная труба; 8 — теплообменные трубы

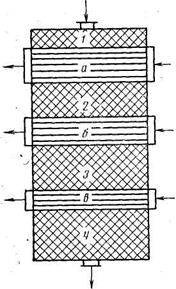

прогара труб, ведущего к аварии и пожару; попадания в реактор жидкого продукта и его вскипания. В парогазовых реакторах колонного типа с неподвижным катализатором теплоотвод осуществить труднее, чем в жидкофазных .реакторах, из-за низких коэффициентов теплоотдачи от газа к поверхности теплообмена. Для проведения реакций с большим тепло-дым эффектом применяются реакторы с промежуточным теплообменом: реактор делится на секции с промежуточным охлаждением (рис.. 17.3). При такой схеме слои катализатора чередуются с зонами теплообмена (теплообменниками). В реакционной зоне процесс идет адиабатически (без отвода тепла) и реакционные газы нагреваются. Затем в теплообменнике они охлаждаются и температура снова приближается к оптимальной и т. д. Чем больше ступеней контактирования и промежуточного охлаждения, тем ближе режим к оптимальному, тем безопаснее работа реактора.

Температурный режим в реакторе поддерживается за счет автоматического регулирования состава парогазовой смеси и подачи холодного газа (в зависимости от температуры в реакторе). Предусматривается также очистка свежего и циркуляционного водорода от механических примесей (во избежание загрязнения теплообменников), улавливание неиспарившейся перед реактором жидкости (с помощью сепараторов) и устройство компенсаторов температурных напряжений. Для предотвращения водородной и сероводородной коррозии реакторы изготовляются из специальных сталей или защищаются коррозионностойкими материалами. К специфическим источникам зажигания, которые могут возникнуть при проведении процессов гидрирования, относятся теплота химической реакции, вещества, нагретые до температуры, их самовоспламенения, статическое превышающей температуру электричество и самовозгорание сульфидов железа.

Рис. 17.3. Схема реактора с промежуточным теплообменом: 1...4—секции реактора с катализатором;

а...Ь — теплообменники

Дата добавления: 2015-02-23; просмотров: 2418;