Дегидрирование

Дегидрированием называется химический процесс отщепления атомов водорода от органических соединений. Дегидрированием получают мономеры для производства синтетических каучуков, пластических масс, ионообменных смол.

Процессы дегидрирования парафиновых и олефиновых углеводородов, в результате которых получают высокооктановые бензины, ароматические углеводороды, диеновые углеводороды, занимают одно из важнейших мест в современной нефтехимической промышленности. Они относятся к числу наиболее крупнотоннажных производств нефтехимического синтеза. Например, дегидрированием бутана и бутилена получают бутадиен (дивинил):

. (17.8)

. (17.8)

Процессы дегидрирования в промышленных условиях проводятся при относительно высоких температурах (от 200 до 600...650° С) в присутствии катализатора и при подводе тепла в зону реакции. Реакция дегидрирования сопровождается увеличением объема реагирующих веществ. Поэтому для увеличения выхода продуктов реакции процесс осуществляют при давлениях, близких к атмосферному, или под вакуумом. Понижение давления достигается введением разбавителей (водяного пара, азота, водорода, двуокиси углерода и др.), которые снижают парциальное давление исходных продуктов.

Дегидрирование парафиновых углеводородов проводят в парогазовой фазе на поверхности твердых катализаторов (окислов хрома, никеля и других металлов) при 530...560° С. Исходное сырье испаряют, превращают в перегретый пар и подают в реакторы дегидрирования. После проведения реакции смесь газов (контактный газ) очищают от пыли катализатора и охлаждают. При этом тяжелые углеводороды конденсируются и отделяются в сепараторах. Дальнейшее разделение газов осуществляется абсорбцией и ректификацией.

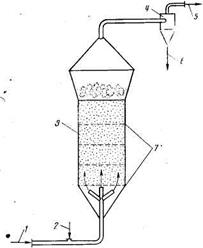

Катализатор через определенное время требует регенерации, которая осуществляется путем подачи воздуха для выжигания смолистых отложений и кокса. Регенерацию проводят в специальных регенераторах, соединенных с реакторами. Большое значение имеет продолжительность контактирования сырья с катализатором. Для каждой температуры существует свое оптимальное время контактирования. С повышением температуры оно уменьшается. Процессы дегидрирования осуществляются преимущественно в реакторах с «кипящим» слоем катализатора (рис. 17.6). Катализатор находится на распределительных решетках 7.

Рис. 17.6. Схема реактора с «кипящим» слоем катализатора: 1 — подача исходной смеси; 2 — подача свежего катализатора; 3—реактор; 4 — циклон; 5 — линия продуктов реакции; 6 — отработанный катализатор; 7—распределительные решетки

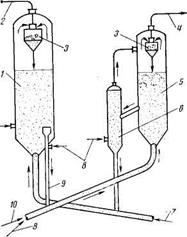

Рис. 17.7. Схема реактора с «кипящим» слоем и регенератора для восстановления активности катализатора:

/ — регенератор; 2 — линия регенерационных газов; 3 — батарейный циклон; 4 — продукты реакции на разделение; 5 — реактор; 6 — отпар-ная колонна; 7 — горячий воздух; 8 — подача водяного пара;

9 — подача восстановленного катализатора в реактор; 10 — подача сырья

Перегретые пары (газы) пропускают снизу вверх через решетки с такой скоростью, чтобы частицы катализатора пришли в движение, а весь слой перешел из неподвижного в подвижное (взвешенное) состояние. При таком состоянии слой напоминает кипящую жидкость, откуда и идет название «кипящий» слой. В «кипящем» слое происходит мгновенное выравнивание температуры, интенсифицируются процессы тепломассообмена; активность катализатора повышается. Недостаток — унос катализатора из реактора, особенно мелких частиц. Для уменьшения уноса сечение верхней части реактора увеличивают с таким расчетом, чтобы уменьшить скорость потока газов в 5...6 раз. Улавливание уносимой катализаторной пыли осуществляется в циклонах 4 и электрофильтрах.

Использование двухаппаратной системы «реактор—регенератор позволяет непрерывно осуществлять процессы дегидрирования и восстановления катализатора (рис. 17.7). Из реактора 5 после контактирования реакционная смесь выводится на разделение, а отработанный катализатор поступает в отпарную колонну 6, из которой потоком горячего воздуха подается в регенератор /. В регенераторе во взвешенном слое частички катализатора омываются горячим воздухом. Органические отложения постепенно выгорают (при температуре около 600...650° С). Катализатор аккумулирует часть выделяющегося тепла и по трубе 9 поступает в линию подачи сырья 10, по которой и возвращается в реактор.

Двухаппаратная система «реактор—регенератор» обладает специфичной пожарной опасностью. Реактор заполнен горючими продуктами, в регенератор подается воздух. При повышении давления в реакторе горючие пары и газы могут попасть в регенератор, а при повышении давления в регенераторе воздух может перейти в реактор. В обоих случаях могут образоваться горючие смеси.

Повышение давления в регенераторе может быть при попадании воды из котла-утилизатора в систему отвода продуктов горения из регенератора. Повышение давления в реакторе может быть из-за прекращения подачи воды в конденсаторы-холодильники (после реактора) или при внезапном отключении компрессоров, находящихся в последующих цехах разделения продуктов реакции. Образование пробок в линиях транспорта катализатора также может нарушить работу системы «реактор—регенератор» и обусловить попадание воздуха в реактор или горючих газов в регенератор.

При недостаточной подаче горячего воздуха в регенератор или при сильном загрязнении катализатора горючими отложениями в регенераторе будет происходить неполное сгорание вещества с образованием окиси углерода, которая с воздухом может образовать взрывоопасную смесь. Во избежание этого предусматривается автоматическое регулирование расхода воздуха, подаваемого на регенерацию катализатора. Дымовые газы, выходящие из регенератора, контролируют на содержание окиси углерода. При обнаружении опасных концентраций вводят азот.

Проникновение паров углеводорода в регенератор может произойти из-за повышения давления в реакторе и в аппаратах, находящихся за реактором; из-за увеличения подачи исходного сырья, недостаточной осушки углеводородов, нарушения отвода продуктов «дегидрирования из реактора. Поэтому предусматривается автоматическое регулирование подачи исходного сырья, контроль за состоянием циклонов, уровнемеров катализатора, электрофильтров. Ж Температурный режим реактора и регенератора также контролируется и регулируется, чтобы предотвратить недопустимые температурные воздействия на аппараты и связанные с ними трубопроводы.

Реакторы, регенераторы, а также другие аппараты и трубопроводы системы «реактор—регенератор» подвержены сильному химическому износу и эрозии из-за высоких рабочих температур, непрерывного движения сырья, катализатора, продуктов реакции и горячего воздуха. Поэтому необходимо, чтобы конструкции их были изготовлены из специальных стойких материалов, чтобы был постоянный контроль за состоянием этих конструкций.

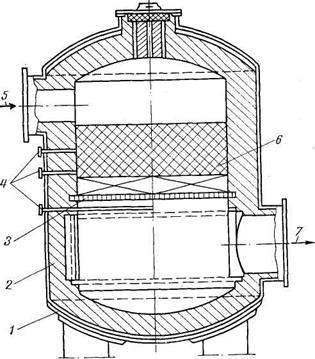

Рис. 17.8. Схема адиабатического контактного аппарата: 1 — корпус; 2 —футеровка; 3 — решетка;

4 — гильзы термопар; 5 — исходное сырье; 6 — катализатор; 7—продукты реакции

Дегидрирование олефиновых углеводородов осуществляют в реакторах адиабатического типа на неподвижном слое алюмохромового катализатора (рис. 17.8). В технологической схеме предусматривается не менее двух реакторов: один работает на контактирование, другой — на регенерацию катализатора. Тепло, необходимое для протекания реакции, отнимается от водяного пара и углеводородного сырья, предварительно нагретых в трубчатой печи. Перегретый водяной пар и углеводородное сырье смешиваются перед реактором. Цикл контактирования сменяется циклом регенерации. Контактный газ после реактора охлаждается и поступает на разделение. Регенерация катализатора осуществляется продувкой реактора перегретым водяным паром.

Пожарная опасность дегидрирования олефинов обусловлена использованием горючих веществ, высокими температурами, а также периодическим проведением регенерации катализатора. Опасность взрывов возникает при пуске реакторов, при переключениях на регенерацию и контактирование, если система полностью не освобождена от воздуха или углеводородов.

В условиях регенерации катализатора (при высоких температурах) пар реагирует с углеродом, образуя водяной газ:

С + Н2О→СО + Н2. (17.9)

Чтобы регенерация прошла полностью, в реактор вместе с паром подают и воздух. При недостаточной подаче воздуха возможны взрывы в регенерационной линии из-за образования окиси углерода. В случае негерметичности отключения линий возможно попадание углеводородов в зону регенерации, а воздуха — в зону контактирования. Поэтому реакторный блок обеспечивают системой автоматической блокировки открывания и закрывания задвижек с автоматической сигнализацией, показывающей положение задвижек при работе реактора.

Повреждение реакторов возможно при повышении давления и температуры. Повышение же давления может быть в случае увеличения подачи сырья и пара в реактор, нарушения охлаждения контактного газа, увеличения степени контакта сырья с катализатором. Поэтому предусматривается автоматическое регулирование подачи сырья, давления в печах и реакторах, охлаждения контактного газа за реактором, температурного режима печей и реакторов.

Дата добавления: 2015-02-23; просмотров: 8637;