Защита технологического оборудования от разрушений при взрыве

Взрыв технологического оборудования является одним из наиболее опасных явлений, предшествующих или сопутствующих пожару. Согласно статистическим данным, в химической и родственных отраслях промышленности около 30% пожаров и загораний связано со взрывами, причем взрыв может быть и причиной, и следствием пожара. При отсутствии эффективных средств защиты взрыв вызывает повреждение зданий, сооружений и оборудования, увеличивает размер ущерба, осложняет обстановку на пожаре, затрудняет действия по ликвидации аварии и пожара.

Под взрывом понимают широкий круг явлений, связанных с выделением большого количества энергии в ограниченном объеме за очень короткий промежуток времени. Главный признак взрыва — образование в локальной зоне повышенного давления, распространение в окружающую среду взрывной волны.

Комплекс методов и средств защиты технологического оборудования должен включать (в последовательности от стадии возникновения горения):

предотвращение образования и воспламенения горючей смеси: внутри технологического оборудования;

подавление возникшего внутри оборудования загорания в начальной стадии;

применение прочного оборудования, способного выдержать полное давление взрыва;

применение устройств для безопасного сброса взрыва (взрывные клапаны и предохранительные мембраны);

применение внешних ограждений для защиты окружающего пространства от поражающего воздействия взрывной волны и разлетающихся осколков.

Для выбора требуемой прочности оборудования, способного выдержать полное давление взрыва, необходимо прежде всего определить максимальное давление взрыва по формуле

рвзр=pр(Твзр/Тнач)(т/п), (9.12)

где рвэр и рр — конечное давление взрыва и начальное рабочее давление в аппарате перед взрывом; Твзр и Тнач — температура продуктов горения при взрыве и начальная температура горючей смеси; т, п — количество молей в продуктах горения и в исходной смеси (по уравнению реакции горения).

Значение температуры продуктов адиабатического горения можно взять из [6] или вычислить.

При горении газовых стехиометрических смесей давление в замкнутом сосуде по сравнению с начальным возрастает в 8... 10 раз, а при горении пылегазовых смесей — в 4...6 раз. Если учесть еще начальное повышенное рабочее давление в аппаратах и динамический характер воздействия быстро нарастающего давления при сгорании смеси, оказывается, что простейший и наиболее надежный способ защиты от взрыва — использование достаточно прочного оборудования —в большинстве случаев является неприемлемым по экономическим соображениям. Тем не менее его применяют, например, при изготовлении оболочек электрооборудования взрывозащищенного исполнения и в экспериментальных взрывных камерах.

Широкое распространение нашли в промышленности устройства для безопасного сброса давления взрыва — взрывные клапаны и предохранительные мембранные устройства.

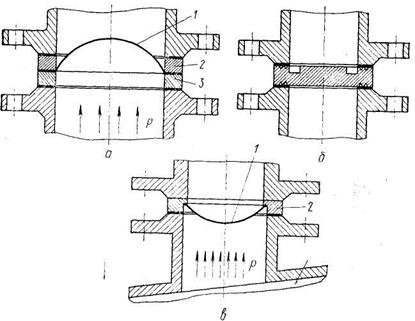

Предохранительные мембраны (в зависимости от механизма срабатывания) разделяют на разрывные, ломающиеся, отрывные, срезные, хлопающие и специальные (рис. 9.3).

Разрывные мембраны наиболее просты в изготовлении и поэтому наиболее распространены. Их делают обычно из тонколистовых пластичных металлов (алюминий, никель, нержавеющая сталь, латунь, медь, титан и др.).

На изготовление ломающихся мембран идут хрупкие материалы: чугун, стекло, графит, текстолит и т. п. При пульсирующих и знакопеременных нагрузках, близких к давлению срабатывания, ломающиеся мембраны работают лучше разрывных. Мембраны из графита, обладающего высокой термостойкостью, можно применять для защиты высокотемпературных реакторов.

Отрывные мембраны чаще всего имеют вид колпачка с проточкой, образующей в нем ослабленное сечение, и применяются для защиты аппаратов, работающих при высоком давлении (несколько сот атмосфер).

Срезные мембраны при срабатывании срезаются по контуру защемления, для чего внутренние кромки зажимных колец делают острыми.

Выщелкивающие, или хлопающие, мембраны представляют собой сферические оболочки, своей выпуклой поверхностью обращенные внутрь защищаемого аппарата. Порог срабатывания мембраны определяется устойчивостью сферического купола к давлению среды. После потери устойчивости купола мембрана резко с хлопком выворачивается в обратную сторону и либо целиком отрываете» с места заделки, либо разрезается на специальных ножах.

Рис. 9.3. Виды предохраняющих мембран: а – разрывная, б – ломающаяся, в – хлопающая; 1- мембрана;

2, 3 – зажимные кольца.

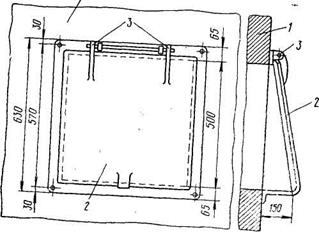

Рис. 9.4. Предохранительный клапан откидного типа (откидные дверцы): 1 – кладка печи; 2 – откидная дверца; 3 – шарнир.

В отличие от взрывных мембран предохранительные клапаны имеют недостаточную герметичность, что ограничивает область их: применения: их используют для защиты оборудования, работающего без давления. Например, для защиты камер топок технологических печей применяют взрывные клапаны откидного типа (рис. 9.4). В нормальном положении подвешенный на шарнирах клапан прижат к раме под действием собственного веса, изолируя аппарат от окружающей среды. Выпустив при взрыве избыток газа, клапан снова закрывается.

Методика расчета взрывных мембран и предохранительных клапанов исходит из допустимого давления среды в аппарате и достаточной пропускной способности предохранительного устройства. Расчетом определяются диаметр сбросного отверстия и толщина мембраны.

Расчет проходного сечения сбросного отверстия производится таким образом, чтобы при самых неблагоприятных условиях давление в защищенном оборудовании не превышало допустимого. Максимально допустимое давление, при котором должна сработать взрывная мембрана, принимают в следующих пределах:

для аппаратов, работающих при атмосферном давлении и вакууме,

рm=(1,1...1,2)105Па; (9.13)

для аппаратов, работающих под повышенным давлением,

pm=1,25рр; (9.14)

Максимальный относительный перепад давления на сбросном отверстии определяют по соотношению

v = p'/pm, (9.15)

где р' — абсолютное давление в пространстве, куда происходит истечение газов (при сбросе в атмосферу р' = 0,1 МПа).

Степень расширения газа за счет нагрева продуктов сгорания теплом реакции (при постоянном давлении) определяют по соотношению

ε = Твзр/Тнач. (9.16)

Максимальная поверхность фронта пламени внутри сосуда Fm может быть найдена графически или аналитически (при известных геометрических размерах сосуда). Если возможная точка поджога смеси в сосуде заранее не известна, как это чаще всего и бывает на практике, расчет следует вести на случай, когда в процессе горения поверхность фронта пламени может достичь максимальной величины. В первом приближении можно предполагать, что от точки поджога пламя распространяется во все стороны с одинаковой скоростью и вплоть до контакта со стенками сосуда имеет сферическую форму. Тогда в сферическом сосуде максимальная поверхность пламени равна поверхности сферы (с внутренним радиусом сосуда), а в цилиндрическом сосуде равна поверхности сферы, вписанной в цилиндрическую часть сосуда.

По значениям относительного перепада давления на сбросном отверстии v и показателям адиабаты для данного газа k определяют режим истечения газов. Если

v > [2/(k+l) ]k/(k-1), (9.17)

режим истечения докритический; если

v ≤ [2/(k+1)]k/(k-1), (9.18)

режим истечения критический.

В зависимости от взаимного расположения места установки мембраны и места поджога горючей смеси через сбросное отверстие могут истекать либо продукты сгорания, либо свежая горючая смесь, либо горючая смесь и продукты сгорания вместе. Наиболее неблагоприятным является случай, когда при воспламенении происходит истечение горючей смеси, для которой и следует принимать показатель адиабаты. При температуре ее истечения можно записать:

T=Tнач(рm/pнач) (k-1)/k. (9.19)

Для расчета площади сбросных отверстий следует знать нормальную скорость распространения пламени в данной смеси uн; начальную плотность горючей смеси ρо; коэффициент истечения через сбросное отверстие α; молекулярную массу М и универсальную газовую постоянную R.

Площадь сечения сбросного отверстия определяется по уравнениям:

при докритическом режиме истечения

. (9.20)

. (9.20)

при критическом режиме истечения

. (9 21)

. (9 21)

Число п и диаметр d предохранительных клапанов связаны с площадью сечения сбросного отверстия соотношением

S = 0,785d2n. (9.22)

При известных давлении срабатывания и диаметре задачей расчета предохранительной мембраны на прочность является определение ее толщины, для чего в инженерных расчетах на практике используют различные полуэмпирические формулы. При расчете разрывных мембран наиболее распространенной является формула

, (9.23)

, (9.23)

где Δ — толщина материала мембраны; σвр — предел прочности (временное сопротивление материала при разрыве); kt — температурный поправочный коэффициент, зависящий от материала мембраны и рабочей температуры в защищаемом аппарате;

δ — относительное удлинение при разрыве.

Клапаны на аппаратах размещают таким образом, чтобы в момент их срабатывания продукты горения отводились в наиболее безопасную сторону, то есть в таком направлении, где нет людей, огне- и взрывоопасного оборудования, горючих веществ и сгораемых конструкций. Для выброса продуктов горения за пределы помещения или наружных этажерок от мембранных клапанов устраивают вертикальные отводные трубы.

Материал мембраны подбирают исходя из химической активности среды в аппарате и характера действующей на мембрану нагрузки. Мембраны наружных клапанов должны быть устойчивыми против атмосферных воздействий.

Мембранные клапаны, предохраняющие аппарат от разрушения при взрыве, размещают преимущественно в верхней части аппаратов. На трубопроводах их устанавливают чаще всего на поворотах, тупиках, вблизи аппаратов. При размещении клапанов учитывают необходимость предохранения их от механических повреждений в периоды нормальной эксплуатации и от загрязнений пылью и другими отложениями.

Дата добавления: 2015-02-23; просмотров: 7099;