Текущий ремонт кондиционера

Текущий ремонт кондиционера производить только с привлечением квалифицированного персонала, допущенного к монтажу, обслуживанию и ремонту холодильного оборудования. Текущий ремонт производится только внутри помещений (заводских цехов, вагонных депо, ремонтных мастерских и т.п.), располагающих необходимой технологической оснасткой, с использованием инструментов, оборудования и приспособлений общего и специального назначения. Все инструменты и приспособления для работы должны быть промаркированы:

«только для хладагента R134a»;

«только для синтетического эфирного холодильного масла».

Трубы перед пайкой и во время пайки необходимо продувать сухим азотом, с расходом не менее 0,12-0,13 м3/с (0,12 л/с). Для пайки рекомендуется использовать серебряные припои с содержанием серебра не ниже 30%.

Если при выполнении текущего ремонта возникает необходимость замены арматуры, установленной в контуре, или устранения негерметичности соединений трубопроводов и арматуры, хладагент рекомендуется перекачать в ресивер. Для этого следует закрыть соленоидный вентиль на выходе из ресивера и включить кондиционер в режиме охлаждения. После заполнения ресивера жидким хладагентом и падения избыточного давления во всасывающем трубопроводе до 0,05 ± 0,02 МПа (0,5 ± 0,2 кгс/см2) компрессор должен отключиться по команде реле низкого давления. После этого необходимо закрыть ручные запорные клапаны на трубопроводах. Оснастка для проведения технического обслуживания и текущего ремонта перечислена в таблице 26.

Таблица 26

Оснастка для проведения текущего ремонта

| Наименование оборудования (инструмента) | Основные характеристики, назначение |

| Двухступенчатый вакуумный насос. | Производительность не ниже 50 дм3 /мин, глубина вакуума не менее 5 Па (0,04 мм. рт. ст.) |

| Заправочная станция | Масса заправляемого хладагента не менее 1000 г (1 кг) |

| Электронные весы | Максимальная взвешиваемая масса до 30 кг, погрешность взвешивания не выше ±10г |

| Манометрический коллектор с комплектом гибких шлангов | — |

| Электронный течеискатель | Чувствительность к утечкам R134a не менее 20 г/год |

| Цифровой термометр со сменными датчиками | Диапазон измерений от минус 50°С до плюс 150°С, (223-423K) погрешность не выше ±0,5°С. |

| Ручной анемометр | Диапазон измерений от 0,2 м/с до 40м/с |

| Паяльный пост (портативная газовая горелка) | Температура пламени не ниже 900°С (1173K) |

| Ампервольтметр (тестер) | Измерение напряжений переменного и постоянного тока |

| Мегомметр | Измерение сопротивления изоляции |

| Токоизмерительные (трансформаторные) клещи | Измерение токов от 1 до 1000 ампер |

| Ключ для стравливания давления (заправочный ключ) | — |

| Набор гаечных ключей и отверток | — |

| Переносной аккумуляторный фонарь | — |

| Припой серебряный | Марка 530 Sn или аналогичный (содержание серебра не ниже 30%) |

| Флюс паяльный | Superflux или аналогичный |

После замены неисправного оборудования или устранения негерметичности те участки холодильного контура, которые в процессе ремонта были открыты для доступа воздуха, перед подачей в них хладагента необходимо отвакуумировать до абсолютного давления не выше 50 Па (0,4 мм. рт.ст.). Общий вид заправочной станции, манометрического коллектора и электронного течеискателя показаны на рисунках 92 – 94 соответственно.

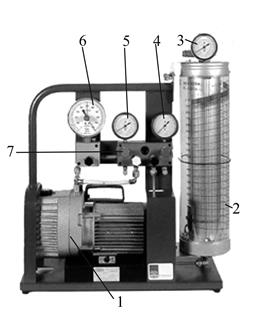

1 – 2-х ступенчатый вакуумный насос; 2 – мерный цилиндр с хладагентом;

3 – манометр-термометр, 4,5 – манометры низкого и высокого давления;

6 – вакуумметр; 7 – запорные вентили

Рисунок 92. Общий вид заправочной стации

|

|

| Рисунок 93. Общий вид манометрического коллектора | 1 – чувствительный элемент с защитным колпачком; 2 – шкала интенсивности течи; 3 – ручка со встроенным наосом Рисунок 94. Общий вид галоидного течеискателя |

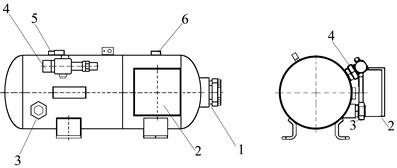

Винтовой герметичный компрессор (см. рисунок 95) в случае выхода из строя ремонту не подлежит и должен быть заменен на новый.Перед заменой вышедшего из строя компрессора необходимо установить и устранить причину отказа компрессора. Перед установкой нового компрессора в холодильный контур кондиционера необходимо убедиться в наличии избыточного давления в его внутренней полости, а также в наличии масла в картере компрессора (не ниже 5% и не выше 95% высоты смотрового стекла картера). Компрессор в состоянии поставки должен быть заправлен азотом до избыточного давления около 0,05-0,1 МПа (0,5-1кгс/см2).

1 – всасывающий патрубок; 2 – клеммная коробка; 3 – смотровое стекло; 4 – нагнетательный патрубок; 5 – штуцер высокого давления; 6 – штуцер низкого давления

Рисунок 95. Общий вид винтового компрессора

Порядок замены компрессора:

1 – перекачать хладагент в резервную установку;

2 – с помощью заправочного ключа или другого инструмента стравить избыточное давление хладагента из контура через ниппельные клапаны на тройниковых штуцерах компрессора;

3 – отсоединить запорные вентили от штуцеров компрессора;

4 – компрессор демонтировать и сдать в ремонт и получить со склада новый компрессор;

5 – открыть запорные вентили компрессора и, при необходимости стравить избыточное давление азота, через ниппельные штуцеры с помощью заправочного ключа или другого инструмента. Демонтировать запорные вентили со штуцеров компрессора:

6 – установить компрессор на кондиционер и закрепить на раме;

7 – штуцера компрессора подключить магистрали кондиционера с запорными вентилями;

8 – вентили должны находиться в открытом положении. Подключить к заправочным штуцерам на тройниках компрессора вакуумный насос, и вакуумировать контур до абсолютного давления не выше 50 Па (0,4 мм рт. ст.). Закрыть вентили компрессора и отсоединить вакуумный насос от штуцеров компрессора;

9 – собрать установку для проверки холодильного контура на герметичность и его заправки хладагентом схема, которой приведена на рисунке 9.10. Заправить контур парами хладагента до абсолютного давления 0,03-0,05 МПа (0,3-0,5 кгс/см2). Закрыть вентиль баллона с хладагентом (см. поз. 28 рисунок 96);

10 – заправить контур азотом до абсолютного давления 0,9-1,1 МПа (9-11 кгс/см2),после чего необходимо закрыть вентиль баллона с азотом (см. поз. 29 рисунок 96);

11 – с помощью течеискателя (общий вид см. на рисунке 94) убедиться в отсутствии утечек в соединениях контура;

12 – отсоединить от манометрического коллектора баллон с азотом и редуктор и медленно сбросить избыточное давление из контура;

13 – с помощью вакуумного насоса вакуумировать контур до абсолютного давления не выше 50 Па (0,4 мм рт. ст.);

14 – закрыть всасывающий и нагнетательные вентили компрессора, затем закрыть вентиль манометрического коллектора;

15 – начать заправку контура хладагентом, желательно в жидкой фазе, для чего необходимо открыть вентиль на баллоне с хладагентом или на заправочной станции;

16 – контроль количества заправленного в контур хладагента производить либо с помощью мерного цилиндра заправочной станции (заправочного цилиндра), либо с помощью весов, на которые перед заправкой должен быть установлен баллон с хладагентом;

17 – при заправке холодильного контура кондиционера непосредственно из баллона с хладагентом наступает момент, когда давление в контуре становится равным давлению в баллоне и перетекание хладагента в контур прекращается. Чтобы в этом случае продолжить процесс заправки, следует баллон с хладагентом слегка подогреть, поместив его в емкость с теплой водой, имеющей температуру не выше 40°С (313K). Для этого заправочные станции оснащены встроенным электронагревателем, с помощью которого можно повышать температуру хладагента в баллоне (заправочном цилиндре) а, следовательно, и его давления;

18 – после того, как требуемое количество хладагента заправлено в контур, заправку приостанавливают, закрывая вентиль баллона (заправочной станции). До окончания пуско-наладочных работ рекомендуется не отсоединять заправочную станцию (баллон с хладагентом) от штуцера манометрического коллектора, поскольку в процессе настройки кондиционера может потребоваться дозаправка или частичный слив хладагента.

Дата добавления: 2015-02-23; просмотров: 2639;