Обработка шлицевых отверстий

Обработка шлицевых поверхностей в отверстиях втулок, зубчатыхколес и других деталей производится обычно протягиванием. Сначала отверстие и иногда торец обрабатываются предварительно, потом отверстие протягивается круглой протяжкой и затем шлицевой протяжкой — обычной или прогрессивной.

Шлицевые отверстия диаметром до 50 мм протягиваются обычно одной комбинированной протяжкой.

Если втулка или зубчатое колесо подвергается термической обработке, то после этого на внутришлифовальном станке шлифуется цилиндрическая поверхность отверстия, которая сопрягается с дном впадины шлицев вала (при центрированиипо внутреннему диаметру шлицев вала).

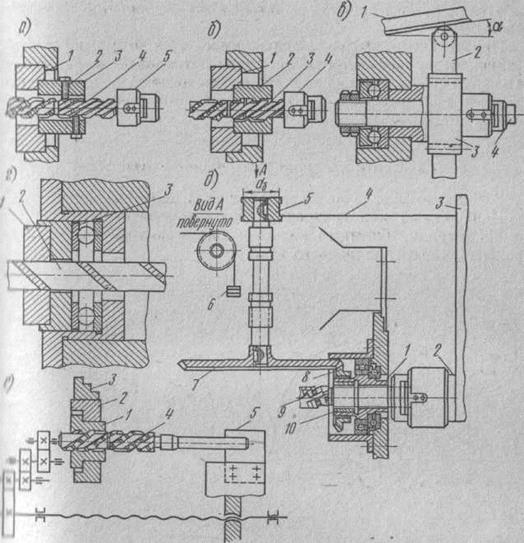

Рис. 8. Протягивание винтовых шлицевых отверстий.

Протягивание винтовых шлицев отверстий (рис.8) отличается от протягивания обычных отверстий тем, что в процессе работы движение режущих кромок зубьев протяжки должно осуществляться по винтовой линии, что достигается сочетанием поступательного и вращательного движений двумя способами. Первый способ — оба движения сообщаются протяжке при неподвижной детали.

Второй способ — поступательное движение сообщается протяжке, а вращательное — детали.

Вращательное движение протяжки можно получить или непосредственно путем самовращения ее силами резания, или принудительно специальным механизмом.

Самовращение протяжки применяется при небольших углах наклона на винтовой линии шлицев (до 10°) и невысоких требованиях к точности шага.

Как указано выше, принудительное вращение может быть сообщено или протяжке, или детали. Механизмы для вращения протяжки являются конструктивно более простыми, чем механизмы для вращения детали.

При небольших отверстиях вращение протяжки осуществляется двумя пальцами 2 (рис. 8, а), входящими в канавки протяжки 4, Пальцы размещаются во втулке 3, которая закреплена в опорном кольце 1 приспособления. Протяжка 4 соединяется со шпинделем станки патроном 5. При отверстиях больших размеров (d> 15 мм) вращении протяжки происходит благодаря выступам в отверстии специальной гайки 2 (рис. 8, б), которые входят в направляющие пазы протяжки 3. Гайка 2 закреплена в опорном кольце 1 приспособления. Протяжки 3 соединяется патроном 4 со шпинделем станка.

На рис. 8, в показана схема протягивания винтовых шлицев с помощью копирной линейки. В суппорте станка устанавливают рейку 2, сцепляемую с зубчатым колесом 3. Одним концом рейка 2 через ролик прижимается к копирной линейке 1, закрепленной на станину под углом а, определяемым по формуле

,

,

где D — диаметр начальной окружности колеса 3; Т — шаг протягиваемых винтовых шлицев.

Изменяя угол установки копирной линейки, можно протягивать винтовые шлицы с различными значениями шага Т. При продольном перемещении протяжки 4 она одновременно будет вращаться с зубчатым колесом 3 от передвигающейся рейки 2. Простой способ протягивания внутренних винтовых шлицев основан на свободном ращении заготовки 1 (рис. 8, г) от самой протяжки 2 с винтовыми зубьями при ее поступательном движении. Свободное вращение заготовки от протяжки обеспечивается шариковой опорой 3.

На рис. 8, д показана схема устройства 1 для протягивания винтовых

шлицев, когда протяжка 9 имеет только поступательное движение , а обрабатываемая деталь 10 — вращательное. Поступательно движушийся суппорт 2 станка через планку З тянет за собой трос 4, накрученный на барабан 5 с грузом 6. Барабан, вращаясь, передает вращение коническим зубчатым колесам 7 и 8, а колесо 8 одновременно вращает деталь 10, закрепленную в нем.

Дата добавления: 2015-02-23; просмотров: 3783;