Расчет шлицевых соединений

Основные размеры шлицевого соединения: наружный диаметр Dи длину l шлицевого участка задают при конструировании. Обычно для неподвижных соединений l > 1,5D, так как при большей длине существенно возрастают неравномерность распределения нагрузки по длине зуба и трудоемкость изготовления.

Шлицевые соединения чаще всего выходят из строя по двум причинам:

1) из-за повреждения боковых поверхностей зубьев вала и

2) из-за усталостного разрушения вала.

Поэтому после конструирования соединения зубья вала подвергают проверке на прочность по напряжениям смятия, а вал – расчету на усталостную прочность по внутреннему диаметру соединения.

Расчет зубьев вала выполняют при допущениях:

а) высота зубьев мала по сравнению с диаметром вала;

б) передаваемый крутящий момент между зубьями соединения распределяется равномерно.

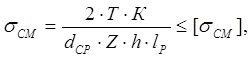

Условие прочности зубьев вала по напряжениям смятия имеет вид:

(6.1)

(6.1)

где σCM, [σCM] – фактические и допускаемые напряжения смятия на

рабочих поверхностях зубьев, МПа;

Т – передаваемый крутящий момент, Н.мм;

Z – число зубьев в соединении;

h, lp – высота и длина рабочей поверхности одного зуба вала, мм;

ψ – коэффициент неравномерности распределения нагрузки вдоль

зуба,

ψ = 0,7…0,8 [4, с.91];

dCР – средний диаметр соединения, мм.

Входящие в ф. (6.1) параметры h, и dCР определяют в зависимости от типа соединения и вида его центрирования (табл.6.3)

Таблица 6.3

Зависимости для определения параметров h и dCР шлицевых соединений

| Прямобочные шлицевые соединения | Эвольвентные шлицевые соединения |

| dCР = 0,5(D + d), h =0,5(D – d) – 2c | При центрировании по b: dCP = d = m .Z; h = m |

| При центрировании по D: dCP = d = m .Z; h = 0.9m |

Величину допускаемых напряжений смятия [σCM] определяют в зависимости от материала вала, термической обработки рабочих поверхностей зубьев, условий эксплуатации соединения и его вида (табл.6.4).

Таблица 6.4

Допускаемые напряжения смятия[σCM] для расчета шлицевых соединений [4, c.91]

| Тип соединения | Условия эксплуатации | [σCM], МПа | |

| Н < 350 HB | Н > 40HRC | ||

| Неподвижное | а | 35…50 | 40…70 |

| б | 60…100 | 100…140 | |

| в | 80…120 | 120…200 |

Примечания. 1. Обозначения: а – тяжелые условия эксплуатации – нагрузка знакопеременная с ударами, вибрации большой частоты и амплитуды, плохие условия смазывания, невысокая точность изготовления; б – условия эксплуатации средние; в – условияэксплуатации хорошие.

2. Для легких условий эксплуатации применять большие значения напряжений смятия.

Разрешается превышение расчетных напряжений по отношению к допускаемым не более 5% [4, c.92]. Если проверочный расчет показал перегрузку зубьев (шлицев) по напряжениям смятия более 5%, то необходимо:

· увеличить рабочую длину соединения (но не более 1,5d ),

· изменить термообработку рабочих поверхностей деталей соединения,

· увеличить внутренний диаметр d соединения,

· затем повторить проверочный расчет.

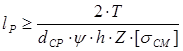

По ф. (6.1) можно выполнять проектировочный расчет шлицевого соединения: после выбора основных размеров соединения по внутреннему диаметру d вычисляют рабочую длину lp по зависимости:

(6.2)

(6.2)

Если в результате расчета получится lp более 1,5d, то необходимо перейти к большему внутреннему диаметру соединения или другому типу соединения вала со ступицей.

Проверочный расчет на изнашивание для прямобочных шлицевых соединений регламентирован ГОСТ 21425 – 75. Для эвольвентных соединений расчет приведён в учебнике Г.Б. Иосилевича [13, с. 127].

Дата добавления: 2015-02-19; просмотров: 2191;