Напряжениям

Все расчеты червячной передачи можно разделить на три группы (табл. 8.3): расчеты червяка, расчеты червячного колеса и расчет передачи в целом.

Таблица 8.3 – Классификация расчетов червячной передачи

| Расчеты | ||

| передачи | червяка | колеса |

на нагрев:

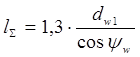

,

где ,

где  , ,  – фактическая и допустимая температура масла – фактическая и допустимая температура масла

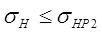

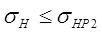

| на изгибную жесткость: y < [y], где у, [y] – фактическая и допустимая стрелка прогиба оси червяка | на контактную прочность (проектный):

,

где ,

где  – фактическое и допускаемое контактные напряжения – фактическое и допускаемое контактные напряжения

|

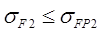

| на усталостную прочность: s > [s], где s, [s] – фактический и допустимый (необходимый) коэффициент запаса прочности сечения вала | на изгибную прочность (проверочный):

,

где ,

где  – фактические и допускаемые напряжения изгиба – фактические и допускаемые напряжения изгиба

|

Поскольку зубья колеса обладают меньшей прочностью и основная причина разрушения передачи – это заедание, то проектируют передачу по условию ограничения контактных напряжений:

(8.11)

(8.11)

расчёт всех червячных передач по контактным напряжениям выполняют для зацепления в полюсе (аналогично зубчатым передачам), что позволяет:

Ø упростить расчётные зависимости и

Ø рассматривать зацепление в червяной паре как реечное косозубое.

В качестве исходной расчетной зависимости принимают известную формулу Герца–Беляева для наибольших контактных напряжений при сжатии цилиндров вдоль образующих. При этом зуб колеса рассматривают как цилиндр, а виток червяка как плоскость [4, с. 237]:

(8.12)

где ρпр – приведенный радиус кривизны соприкасающихся профилей;

Епр – приведённый модуль Юнга;

wn – нормальная нагрузка на единицу длины контактной линии.

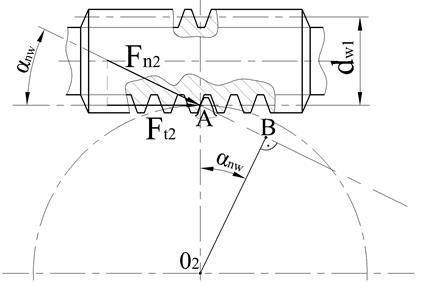

Рис. 8.10. К расчету цилиндрической червячной передачи

на выносливость по контактным напряжениям

В осевом (главном) сечении червяка виток Архимедова червяка имеет прямолинейный профиль. значит, радиус кривизны витка равен бесконечности: ρ1 = ∞.

Зубья колеса в этом сечении имеют эвольвентный профиль. Следовательно, приведенный радиус кривизны контактирующих профилей будет равен:

(8.13)

(8.13)

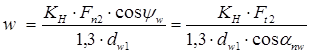

В ф. (8.12) удельная нормальная нагрузка wn может быть определена по зависимости:

(8.14)

Здесь lΣ – суммарная длина контактных линий в зацеплении червячной передачи;

Fn2 – сила нормального давления на зуб колеса; её можно выразить через окружное усилие Ft2 .

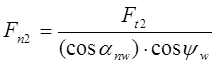

(8.15)

(8.15)

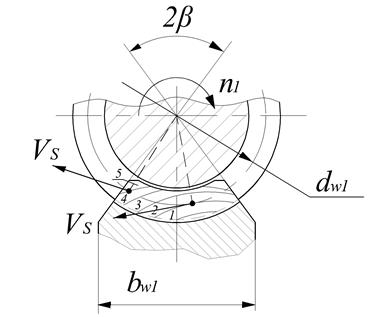

Длина одной контактной линии прямо пропорциональна начальному диаметру червяка dw1и углу обхвата 2.β (рис. 8.11).

Рис. 8.11. Схема последовательного расположения (1…5)

контактной линии в процессе зацепления колеса

с архимедовым червяком

На величину суммарной длины контактных линий в зацеплении червячной передачи оказывают влияние геометрические и кинематические факторы [3, с. 225]:

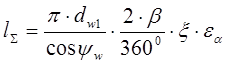

, (8.16)

, (8.16)

где ξ – коэффициент колебания суммарной длины контактных линий;

εα – коэффициент перекрытия.

При средних значениях коэффициентов ξ = 0,75 и εα = 2, при величине угла обхвата червяка колесом 2β = 1000 величина суммарной длины контактных линий  . Тогда ф. (8.14) примет вид:

. Тогда ф. (8.14) примет вид:

(8.17)

(8.17)

Здесь КН – расчетный коэффициент нагрузки; КН = КНβ. КНV = =1,1…1,4 [3, с. 213];

КНβ – коэффициент неравномерности распределения нагрузки в зоне контакта зубьев и витков из-за упругих деформаций деталей;

КНV – коэффициент неравномерности распределения нагрузки в зоне контакта вследствие внутренней динамичности передачи.

Если выразить окружное усилие через вращающий момент на колесе, то выражение (8.17) примет вид:

(8.18)

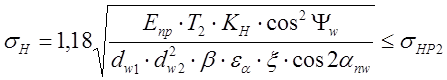

Тогда зависимость (8.12) примет вид:

(8.19)

Преобразуем ф. (8.19), приняв следующий набор входящих в неё параметров [2, с. 214]:

αnw = 200; ψw=100; 2β = 1000 = 1,75рад; ξ = 0,75; εα =2; Е1=2,15.105 МПа (для стального червяка);

Е2 = 0,9.105 МПа (для бронзового колеса).

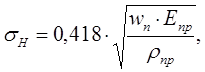

В результате преобразований получим формулу:

(8.19, а)

(8.19, а)

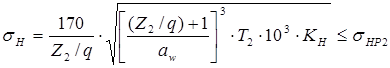

Если принять q =0,25. Z2, то ф. (8.20) будет преобразована в зависимость для проверочного расчета червячной передачи с Архимедовым червяком на контактную прочность:

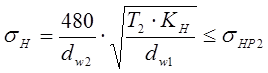

(8.20)

(8.20)

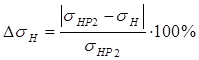

Качество проектирования передачи можно оценить путем вычисления относительного расхождения фактических и допускаемых контактных напряжений:

, (8.21)

, (8.21)

здесь sН– фактические контактные напряжения, вычисленные по

ф. (8.20);

sНP 2–допускаемые контактные напряжения материала колеса.

Если запас прочности зубьев колеса по контактным напряжениям не превышает 15…20% или перегрузка зубьев – не более 5%, то рассчитанные геометрические параметры передачи следует считать окончательными и не подвергать изменениям.

Если же запас прочности материала зубьев колеса по контактным напряжениям превысит 15%,то следует перейти либо к менее прочному материалу (из той же группы материалов), либо к предыдущему межосевому расстоянию и расчет повторить.

Ели перегрузка зубьев колеса по контактным напряжениям – более 5%, то необходимо перейти к более прочному материалу (из той же группы материалов), либо перейти к следующему стандартному межосевому расстоянию и расчет повторить.

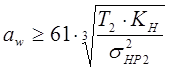

Из условия (8.20) легко получить зависимость для проектного расчета червячной передачи (при том же наборе параметров):

(8.22)

(8.22)

Полученное из расчета межосевое расстояние следует согласовать с ГОСТ 2144 – 93.

В расчетных зависимостях (8.20) и (8.22) приняты единицы измерения параметров: вращающий момент на колесе в Н.мм; диаметры и межосевое расстояние – в мм; контактные напряжения – в МПа.

Дата добавления: 2015-02-19; просмотров: 1082;