Венцов червячных колес

Допускаемые напряжения для зубьев червячного колеса вычисляют в зависимости от типа материала. Для оловянных бронз (группа I материалов) допускаемые контактные напряжения вычисляют из условия сопротивления усталостному выкрашиванию рабочих поверхностей зубьев [3, с. 222]:

Ø sHP2 = 0,75.Сv.КHL. sHопри твердости рабочих поверхностей витков червяка HRC > 45;

Ø sHP2 = 0,9.Сv.КHL. sHопри твердости рабочих поверхностей витков червяка HB <350.

Предел контактной выносливости sHопри базовом числе 107 циклов нагружения вычисляют по формуле:

sHо = (0,75…0,90). sВ , (8.26)

где sВ – временное сопротивление при растяжении.

Таблица 8.4

| Группа | VS, м/с | Материал колеса | Способ отливки | Механические свойства | |

| sВ, МПа | sТ, МПа | ||||

| I | < 25 | БрО10Н1Ф1 | Ц | ||

| < 12 | БрО10Ф1 | К | |||

| П | |||||

| < 8 | БрО5Ц5С5 | К | |||

| П |

Коэффициент интенсивности изнашивания зубьев СV зависит от величины скорости относительного скольжения (табл. 8.5).

Таблица 8.5 – Коэффициент интенсивности изнашивания зубьев червячного колеса СV [3, с.34]

| υs, м/с | ≥8 | |||

| С V | 0,95 | 0,88 | 0,83 | 0,8 |

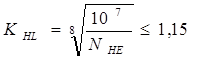

Коэффициент долговечности вычисляют по формуле:

(8.27)

(8.27)

где NHE – эквивалентное число циклов нагружения зубьев колеса за весь срок службы передачи; NHE = КHЕ .Nk

Суммарное число циклов нагружения зубьев колеса за весь срок службы:

Nk = 60 .n2 .Lh (8.28)

Здесь Lh – время работы передачи, ч (обычно принимают 6 лет);

n2 – частота вращения колеса, об/мин;

КHЕ – коэффициент эквивалентности (табл. 8.6).

Таблица 8.6 – Коэффициент эквивалентности КHЕ[3, с.34]

| Режим нагружения | Коэффициенты эквивалентности | ||

| обозначение | название | КHЕ | КFЕ |

| постоянный | 1,000 | 1,000 | |

| тяжелый | 0,416 | 0,200 | |

| средний равновероятностный | 0,200 | 0,100 | |

| средний нормальный | 0,121 | 0,040 | |

| легкий | 0,081 | 0,016 | |

| особо легкий | 0,034 | 0,004 |

Если из расчета получено NHE > 25 .107, то принимают NHE = 25 .107, следовательно коэффициент KHL = 1,0.

Для безоловянных бронз и латуней (группа II материалов) допускаемые контактные напряжения вычисляют из условия сопротивления заеданию [3, с. 223]:

sHP2 = sHо– 25VS, (8.29)

здесь sHо= 300 МПа при твердости рабочих поверхностей витков червяка HRC > 45;

sHо= 250 МПа при твердости рабочих поверхностей витков червяка HB < 350;

VS – скорость относительного скольжения, м/с.

Для чугунов (группа III материалов) допускаемые контактные напряжения вычисляют из условия сопротивления заеданию:

sHP2 = 175 – 35VS (8.30)

Допускаемые напряжения изгиба вычисляют в зависимости от материала, ресурса работы передачи и характера нагрузки (табл. 8.7).

Таблица 8.7 – Допускаемые напряжения изгиба [6, с. 223]

| Материал зубьев колеса | Нереверсивная передача (зубья работают одной стороной) | Реверсивная передача (зубья работают обеими сторонами) |

| Бронза, латунь (материалы I и II групп) | sFP2=(0,08.sВ + 0,25.sТ).КFL | sFP2= 0,16.sВ .КFL |

| Чугуны | sFP2= 0,22.sВИ .КFL | sFP2= 0,175.sВИ .КFL |

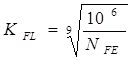

В табл. 8.7. коэффициент долговечности при расчете на изгиб (при базовом числе зубьев 106 циклов):

, (8.31)

, (8.31)

где NFE – эквивалентное число циклов нагружения зубьев колеса за весь срок службы передачи; NFE = КFЕ .Nk

Коэффициент эквивалентности КFЕ при расчете на изгиб выбирают в зависимости от режима нагружения передачи (табл. 8.6).

Если из расчета получено:

Ø NFE <10 6, то его принимают равным 10 6, следовательно коэффициент KFL = 1,0.

Ø NFE > 25 .107, то принимают NFE = 25 .107.

Дата добавления: 2015-02-19; просмотров: 1150;