13 страница

При этом система показателей деятельности будет по-прежнему включать в себя финансовые параметры. Помимо прибыли, необходимо постоянно контролировать изменение таких показателей, как рост объемов продаж, меры рентабельности, прибыль на акцию, доход от привлеченных активов, собственный капитал, чистый денежный поток.

Необходимо отметить, что в ССП различают те показатели, которые измеряют полученные результаты, и показатели, которые отражают процессы, способствующие получению этих результатов. Обе категории должны быть увязаны друг с другом, так как для достижения первых (например, определенного уровня производительности) нужно реализовать вторые (например, добиться известной загрузки мощностей машин и оборудования). На практике внимание менеджеров обычно фокусируется на показателях первой категории.

Компании благодаря использованию ССП не только оценивают свою работу, но и сравнивают полученные результаты с аналогичными показателями других компаний – конкурентов, поставщиков, клиентов, т.е. используют процедуру бенчмаркинга.

12.5. Бенчмаркинг в логистике

Бенчмаркинг - постоянный и систематический процесс усовершенствования продуктов, услуг и процессов фирмы на основе изучения опыта передовых компаний

Концепция бенчмаркинга зародилась еще в конце 1950-х годов, когда японские специалисты посещали ведущие компании США и Западной Европы с целью изучения и последующего использования их опыта, а сам термин «бенчмаркинг» появился в 1972 году в Институте стратегического планирования Кембриджа (США) и происходит от английских слов bench (уровень, высота) и mark (отметка). Это словосочетание трактуется по-разному: «опорная отметка», «отметка высоты», «эталонное сравнение» и т. п.

Процесс эволюции бенчмаркинга аналогичен классической модели «перехода от искусства к науке», в нем выделяют пять этапов.

Первое поколение бенчмаркинга интерпретируется как реинжиниринг или ретроспективный анализ продукта.

Второе поколение, бенчмаркинг конкурентоспособности – развивается как наука в 1976-1986 гг. благодаря деятельности фирмы «Ксерокс».

Третье поколение бенчмаркинга развивается в период 1982-1986 гг., когда предприятия – лидеры качества выясняют, что существует возможность поучиться более простым способом у предприятий вне их сектора или отрасли, чем исследуя конкурентов.

Четвертое поколение бенчмаркинга – это стратегический бенчмаркинг, который рассматривается как систематический процесс, направленный на оценку альтернатив, реализацию стратегий и усовершенствование характеристик производительности на основе изучения успешных стратегий внешних предприятий партнеров.

Пятое поколение – глобальный бенчмаркинг рассматривается будущим инструментом организации международных обменов с учетом культуры и национальных процессов организации производства.

Наиболее полное определение бенчмаркинга дал профессор Норвежского университета науки и технологии Б. Андерсен: «Бенчмаркинг – это постоянное измерение и сравнение отдельно взятого бизнес-процесса с эталонным процессом ведущей организации для сбора информации, которая поможет рассматриваемому предприятию определить цель своего совершенствования и провести мероприятия по улучшению работы».

Ключевыми словами в этом определении являются «сравнение» и «эталон». Причем сравнение может и должно производиться не только с другими организациями, но и внутри данной организации с лучшими подразделениями, службами, процессами и т.п., что позволяет считать бенчмаркинг методом непрерывного совершенствования деятельности любого вида и уровня путем эталонного сравнения. При этом эталон как условная планка не может оставаться постоянным, он должен соответствовать изменению внешних условий и возможностям предприятия.

Таким образом, бенчмаркинг – это не только передовая технология конкурентного анализа. Это, во-первых, концепция, предполагающая развитие у компании стремления к непрерывному совершенствованию, и во-вторых – сам процесс совершенствования. Это непрерывный поиск новых идей, их адаптация и использование на практике.

Бенчмаркинг может использоваться и как метод анализа затрат на качество.

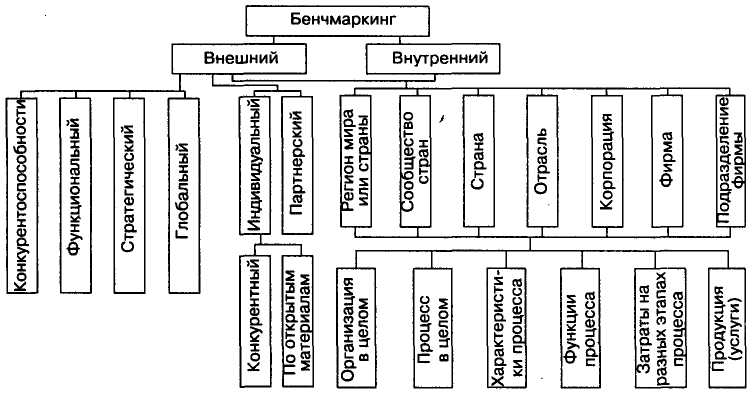

Существует много разновидностей бенчмаркинга в зависимости от объекта изучения. Эти объекты могут находиться вне и внутри организации. Взаимосвязи разновидностей бенчмаркинга показаны на рис. 12.5.

Внутренний бенчмаркинг предполагает сравнение однородных объектов внутри организации. Внешний бенчмаркинг в зависимости от того, «с кем сравнивают», подразделяют на бенчмаркинг конкурентоспособности, функциональный бенчмаркинг, стратегический и глобальный.

По характеру отношений с изучаемым внешним объектом бенчмаркинг может быть партнерским или индивидуальным. Партнерский бенчмаркинг осуществляется по взаимной договоренности. Его объектами являются обе стороны. Индивидуальный бенчмаркинг осуществляется, как правило, негласно путем сбора открытой, а иногда и закрытой информации. Внутри организации объектом изучения могут быть процессы, их характеристики, функции, затраты на разных стадиях процесса, продукция (услуги), а также характеристики организации в целом.

Рис. 12.5. Разновидности бенчмаркинга

Бенчмаркинг представляет собой искусство обнаружения того, что другие делают лучше и изучение, усовершенствование и применение их методов работы.

Цель бенчмаркинга состоит в том, чтобы на основе исследования надежно установить вероятность успеха предпринимательства.

Для большинства компаний бенчмаркинг не является новым методом, так как он осуществлялся в рамках анализа конкуренции, хотя он является более детализированной, формализованной и упорядоченной функцией, чем метод или подход конкурентного анализа, и это необходимая функция успеха любой организации.

Бенчмаркинг рассматривается и как способ оценки стратегий и целей работы в сравнении с первоклассными предприятиями, чтобы гарантировать долгосрочное положение на рынке.

Как видно, бенчмаркинг является видом деятельности, которая связана с клиентами, технологией и культурой предпринимательства и осуществляется при планировании, с ориентацией на создание ценности и компетентность.

Кроме того, бенчмаркинг относят к совокупности управленческих инструментов, таких как глобальное управление качеством, измерение удовлетворенности покупателей, которые фирмы сейчас применяют.

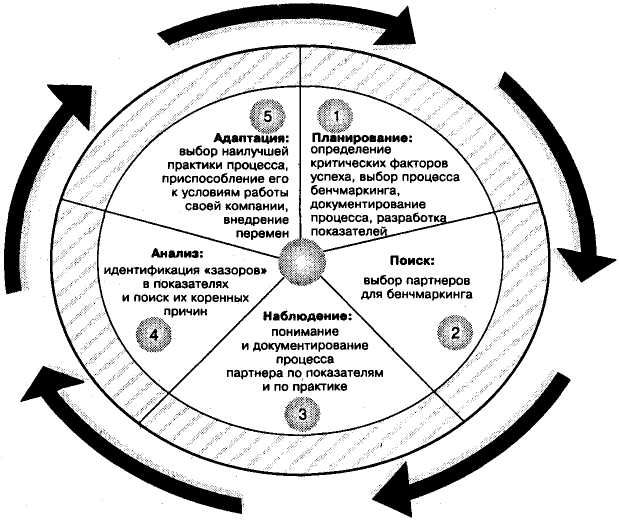

Основные фазы бенчмаркинга показаны на рис. 12.6.

Рис. 12. 6. Процесс бенчмаркинга, основанный на модели «Колесо бенчмаркинга»

Ряд исследователей полагают, что бенчмаркинг служит для обеспечения конкурентоспособности и создания предпосылок проверки производительности фирмы в условиях интернационализации процесса закупки сырья и материалов. При этом речь идет о сравнении результатов деятельности.

Однако большинство специалистов придерживаются мнения, что бенчмаркинг означает перенятие методов управления у других, успешно работающих, при помощи сравнения с другими областями предпринимательской деятельности или конкурентами и выявления слабых сторон своей фирмы.

Установление стандартов KPI логистики на основе бенчмаркинга осуществляется на основе:

а) фокусирования на лидера

б) использования лучшей практики

в) оценке ближайших конкурентов

г) анализа среднеотраслевых показателей

д) фокусирования на клиента

е) установления стандартов от достигнутого уровня

ж) использования эталонной модели

з) фокусирования на зарубежные компании.

Бенчмаркинг становится искусством обнаружения того, что другие делают лучше нас, и предполагает изучение, усовершенствование и применение их методов работы.

Таким образом, польза бенчмаркинга состоит в том, что производственные и маркетинговые функции становятся наиболее управляемыми, когда исследуются и внедряются на своем предприятии лучшие методы и технологии других, не собственных предприятий или отраслей. Это может приводить к совершенствованию предпринимательства, повышению эффективности, созданию полезной конкуренции и удовлетворению потребностей покупателей.

Сложность использования процедуры бенчмаркинга в российских условиях заключается в отсутствии информации по затратам и показателям логистического обслуживания у конкурентов.

12.6. Аудит логистики

После того как общекорпоративные стратегии и планы маркетинга определены, специалисты, занимающиеся планированием логистики, должны оценить основные альтернативы и дать рекомендации по конфигурации системы, удовлетворяющей требованиям потребителей при наименьших общих затратах. Процесс должен начинаться с определения и документирования задач и стратегий обслуживания потребителей. Чтобы определить конкретные запросы и требования потребителей компании, а также показатели деятельности компании в сравнении с результатами ее соперников, менеджеры могут воспользоваться обзорами обслуживания потребителей. Такие обзоры могут дополняться личными собеседованиями. План должен учитывать конкретные требования потребителей, уровни обслуживания, обеспечиваемые конкурентами, изменяющиеся условия внешней среды и объем обслуживания, который компания готова предложить своим потребителям.

Во многих компаниях сбор такой информации может оказаться очень трудным процессом. Поэтому здесь существенную помощь может оказать аудит логистики.

Одна из причин проведения аудита логистики - создание базы данных, которой можно воспользоваться для оценки компонентов операционной логистической системы, позволяющей выявлять возможности повышения производительности. Для этого необходимо выявлять, собирать и анализировать данные, которые наилучшим образом описывают текущие затраты и достигнутый уровень обслуживания потребителей.

Аудит в логистике включает следующие виды:

1) общий функциональный аудит;

2) аудит качества логистического сервиса;

3) аудит характеристик

4) производительности и ресурсоотдачи инфраструктуры;

5) аудит логистических издержек и общий финансовый аудит;

6) аудит запасов;

7) аудит документооборота.

Аудит должен проводиться регулярно, хотя интервал времени между аудитами у различных компаний может быть разным.

Процесс проведения аудита логистики включает ряд последовательных действий:

1. Создать специальную команду, которая будет оказывать помощь аудиторам в процессе анализа.

2. Определить текущие стратегии и цели корпорации, которые могут повлиять на логистику или на которые, наоборот, может повлиять логистика.

3. Специальная команда должна сформулировать основные вопросы, которые должны выступать в качестве фундамента для проведения как внутренних, так и внешних собеседований в ходе аудита с целью выявить слабости действующей системы и разработать рекомендации для ее совершенствования.

4. Определить и представить концепцию основных параметров и показателей, которые могут быть достаточно точными, надежными и эффективными, с разбивкой по основным сегментам потребителей.

5. Чтобы определить показатели функционирования компании, приемы и результаты конкурентов и конкретные уровни требуемого обслуживания, провести внешний аудит, учтя при этом ожидания и требования потребителей.

6. Провести внутренний аудит текущих показателей логистики. Эта часть аудита включает два отдельных процесса:

а) провести личные собеседования с представителями всех функциональных направлений компании;

б) работать с выборкой документов компании и собрать данные по трансакциям, чтобы провести статистический анализ и точно описать работу существующей операционной системы.

7. Определить и проанализировать альтернативные варианты компромиссных (по затратам и услугам) решений.

8. Получить ответы на вопросы, сформулированные в п. 3, затем определить необходимые усовершенствования и изменения и рекомендовать их руководству.

9. Описать систему, которая будет создана после внесения рекомендуемых изменений, а также дать прогнозы результатов этих преобразований по показателям.

Компании при проведении аудита должны использовать специальные команды, включающих тех, кто участвует в управлении такими видами логистической деятельности, как управление грузовыми перевозками, складирование, эксплуатация собственного парка подвижного состава компании, обслуживание потребителей и управление запасами, а также тех, кто представляет другие функциональные подразделения корпорации, регулярно взаимодействующие со службой логистики. Поэтому в состав команды следует пригласить представителей отделов контроля, маркетинга и продаж, производства и закупок. Также важно, чтобы в составе команды был представитель подразделения информационных технологий. Участие представителей указанных функциональных подразделений обеспечивает ряд преимуществ: проще получать данные и информацию из всех подразделений компании; проще добиваться взаимодействия всех организационных участков; более широкий взгляд на рассматриваемые вопросы; конечные рекомендации окажутся более практическими и «удобными» при реализации.

На первых этапах аудита логистики должны анализироваться корпоративная миссия, задачи и цели компании, производственная, маркетинговая и закупочная стратегии компании. Эти процедуры помогают определить:

1) основные вопросы, на которые необходимо получить ответы во время последующих этапов аудита, когда проводится собеседование;

2) основные измерения, позволяющие сравнивать текущие логистические характеристики с требованиями потребителей;

3) потенциальные альтернативные стратегии.

Внешний аудит. Внешний аудит может включать проведение масштабного анализа, выполняемого в виде почтовой рассылки анкет или выборочных глубинных собеседований с потребителями – представителями различных обслуживаемых сегментов рынка, таких, как производители, ритейлеры с частной маркой, оптовики, крупные ритейлеры, работающие с товарами широкого профиля; покупатели с разным объемом закупок (в денежном исчислении) и из разных географических мест. Основная цель выборки – отразить общую комбинацию видов бизнеса и продукции компании. Это достигается за счет сбора информации о взаимодействии между логистическими системами продавца и потребителей, а также определения эффективности логистического обслуживания потребителей основными конкурентами. Запросы следует делать как в отношении текущей, так и будущей конкурентной среды и требований по обслуживанию потребителей. Аудит логистики включает ряд общих вопросов, а также некоторые вопросы, специфические для отрасли или анализируемой ситуации.

В идеале в процессе собеседования с руководством компании-поставщика или с ее представителем не следует стараться определить ее индивидуальность, поэтому объективные данные необходимо получить в отрасли. По этой причине при проведении аудита логистики предпочтительнее воспользоваться услугами университетских исследователей или консультантов. Вместе с тем углубленные собеседования позволяют получить достаточно данных, на основе которых затем можно разработать стратегию логистики; кроме того, менеджеры могут воспользоваться ими в качестве хорошей основы для проведения последующего всестороннего анализа анкет, рассылаемых по почте.

Внутренний аудит: личные собеседования. Помимо внешнего аудита специалисты, занимающиеся анализом параметров логистики, должны собирать информацию и в ходе углубленных собеседований с руководством компании. Для этого следует заранее подготовить специальную форму подобных собеседований по каждой из следующих управленческих функций:

а) обслуживание потребителей/управление заказами;

б) транспортировка (входящие и выходящие потоки);

в) операции складирования;

г) управление запасами и прогнозирование;

д) планирование производства и составление рабочих графиков;

е) закупки/снабжение;

ж) маркетинг/продажи;

з) финансовый контроль/бухгалтерский учет;

и) обработка данных.

В качестве основы для количественного этапа внутреннего аудита логистики могут использоваться различные источники, позволяющие получить необходимые документы:

1. Существующие файлы:

а) файлы по истории прошлых заказов и/или открытых заказов;

б) файлы с накладными и с данными по грузовым манифестам;

в) оплаченные счета за транспортировку по полученным и отправленным грузам;

г) отчеты о ездках собственного подвижного состава;

д) карточки учета складских работ или платежные ведомости.

2. Первичные документы:

а) листы содержания грузов в трейлерах по всем поступающим и отправляемым партиям за анализируемый промежуток времени в разбивке по местам отправки и местам получения грузов (задаются почтовыми кодами), содержанию, весу, заполнению объема трейлеров (в %), величине потерь груза после прибытия;

б) часы работы складских работников, занятых на приемке, размещении, комплектации, упаковке, отгрузке продукции, уборке складских помещений, внутренней передислокации запасов;

в) данные об использовании парка собственного подвижного состава, включая маршруты, расстояния перевозок, порожние пробеги подвижного состава, использование грузовместимости трейлеров, объем перевезенного груза, а также постоянные и переменные составляющие понесенных затрат;

г) грузовые тарифы (счета за перевозки), выплачиваемые перевозчикам общего пользования, контрактным и железнодорожным перевозчикам, обобщенные по товарным кодам, фактическому весу, потерям груза в результате транспортировки, виду транспорта, перевозчикам, а также почтовым кодам мест отправки и назначения грузов;

д) информация о времени выполнения заказов и коэффициентах удовлетворения спроса, полученная на основе анализа отдельных заказов и ассортимента по продуктовым линиям, отгруженным потребителям, и обобщенная по сегментам потребителей, продуктовым группам, заказанным и отгруженным объемам продукции, датам заказов потребителей, датам получения, датам поступления в запасы, датам отправки продукции в распределительный центр, датам комплектации, датам отгрузки.

Процесс синтеза. После того как пройдены этапы внутреннего и внешнего аудита, необходимо определить возможные альтернативные варианты, различающиеся затратами и уровнем обслуживания; получить ответы на вопросы, сформулированные на предыдущем этапе, и описать рекомендованную стратегию, в том числе необходимые изменения и существующую систему измерений, что позволит более точно учесть эффективность системы логистики.

Если процесс создания выборки отрабатывается в полном объеме, то можно провести статистический анализ, позволяющий достаточно точно предсказать влияние альтернативных стратегий и компромиссных вариантов на конечные результаты.

Менеджеры могут воспользоваться анализом отклонений и получить статистические данные по различным потребителям, продуктам и другим необходимым сегментам или выявить существенные отклонения времени выполнения заказов, коэффициента удовлетворения спроса, размера заказов, ассортимента продукции, экспедируемых/срочных заказов, видов транспорта, соотношения продукции, выпускаемой на заказ и отправляемой в запас, приемов, предотвращающих порчу грузов.

Все эти данные необходимы для разработки эффективной и производительной системы логистики. Проведенный ранее анализ позволяет дать рекомендации в отношении стратегии и указать, какие конкретные изменения должны быть сделаны в действующей операционной системе логистики; выявить, какие ключевые переменные требуют корректировки и за счет чего компания получит конкурентное/дифференцированное преимущество на рынке.

Внешний аудит позволяет руководству компании и сопоставлять показатели ее работы с основными данным конкурентов по тем атрибутам, которые наиболее важны для потребителей. Внешний аудит в сочетании с внутренним помогает менеджерам выявлять основные недостатки. После этого необходимо определить приемы и процессы мирового класса, причем независимо от свойств отраслей, в которых они успешно реализуются, чтобы «закрыть» с их помощью выявленные разрывы и получить конкурентное преимущество в своей отрасли.

12. 7. Бережливое производство и шесть сигм в управлении качеством в логистике

Качество в логистическом менеджменте. Качество, в том числе и логистического менеджмента, становится все более важным, а чаще всего решающим аргументом в конкурентной борьбе за потребителя. Поддержание высоких стандартов качества товара и сервиса является важнейшей ключевой логистической активностью.

В зарубежной литературе по логистике обычно рассматриваются три основных направления улучшения потребительского сервиса, связанные с качеством логистического менеджмента, а именно; улучшение использования всех ресурсов, эффективность и дифференциация.

Часто на Западе эффективность по отношению к логистике определяют как «key result areas» (KRAs), («ключевые результирующие области»): гарантированное качество продукта, наличие требуемого запаса продукта в нужном месте, время выполнения заказа, удобство, сервис розничных продаж, инновации, позиция на рынке (имидж).

Рассматривая проблему качества в логистике, нельзя не остановиться на эволюции концепции качества, с которой тесно связана и эволюция логистического менеджмента.

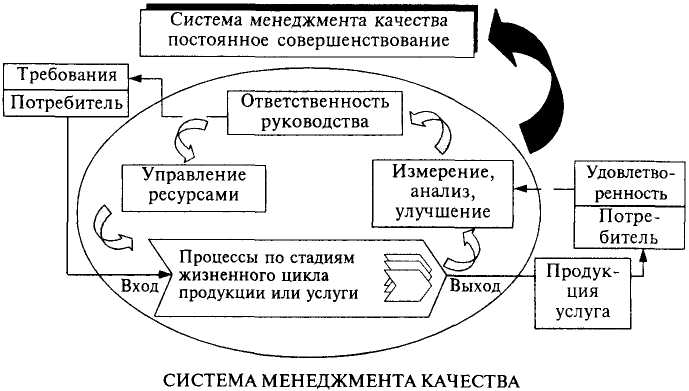

Как известно, приблизительно к 1970-м годам в борьбу за рынки, традиционно принадлежавшие западным компаниям, успешно вступили японские фирмы. Этот успех во многом был обусловлен высоким качеством японских товаров. Однако начало было положено после окончания Второй мировой войны, когда генерал Дуглас Макартур, командующий оккупационными войсками США в Японии, получил приказ – помочь властям Японии восстановить экономику этой страны, разрушенной в ходе опустошительной войны. В ходе взаимодействия с производителями из Японии Макартур сделал акцент на вопросах качества. Для этого для менеджеров были созданы подготовительные курсы, в учебный план которых входили методы, разработанные Шухартом по контролю качества. Выдающиеся достижения в поддержании стандартов высокого качества продукции японских фирм объяснялись не только совершенствованием систем контроля качества, а принятием и блестящим использованием принципиально нового подхода к управлению качеством, своего рода идеологией, которой насквозь пропитан весь производственный процесс и посредством которой объединены менеджеры, рабочие, потребители и поставщики. Этот подход получил название концепции всеобщего управления качеством – TQM (в Японии TQC – Total Quality Control). Основоположниками TQM (TQC) считаются Эдвард Деминг, Джозеф Джуран, Филипп Кросби и Каори Ишикава, которые за основу системы менеджмента качества взяли процессный подход (рис.12.7).

Следует отметить, что если TQM является концепцией всеобщего управления качеством, то в дальнейшем принципы этой концепции легли в основу международной системы стандартов качества ISO 9000.

Рис.12.7. Модель процессного подхода к качеству

Перед тем как разрабатывать товар или услугу, необходимо определить, что означает «качество» для данного вида товара или услуги. Затем следует удостовериться, что такое качество поддерживается с самого начала процесса создания этого конечного продукта. При возможном появлении проблем в области качества необходимо наладить процесс таким образом, чтобы изделия плохого качества не имели возможности перейти на следующий этап процесса. Это очень важно, поскольку вопросы качества усложняются по мере продвижения товаров или услуг через компанию к клиенту.

Независимо от того насколько успешна та или иная компания, потери, возникающие в процессе ее деятельности, по-прежнему остаются довольно распространенным явлением, и их устранение должно стать целью каждого сотрудника. Как и все важные начинания, ликвидация потерь может оказаться весьма сложной задачей, которую тем не менее необходимо решить. Ниже приведены три стратегически важных аспекта устранения потерь.

1. Качество с самого начала.

2. Непрерывное совершенствование.

3. Внедрение.

Необходимо, сосредоточившись на качестве, сделать его неотъемлемым аспектом всех процедур на самых первых этапах любого процесса. Для этого нужно:

а) понять, что качество нужно обеспечить с самого начала;

б) выявить процессы, которые требуют повышения качества с самого начала;

в) определить, что значит «качество», и придерживаться его с самых первых этапов любого процесса.

Концепция качества с самого начала учит нас выявлять ошибки в кратчайшие сроки. В логистике это означает, что все ключевые процессы должны быть оснащены инструментами защиты от ошибок, из чего вытекает необходимость по мере сил следить за выполнением процессов, идущих вверх по цепочке поставок. Задача состоит в том, чтобы выявлять и решать проблемы до того, как они превратятся в бремя для организации.

Качество должно стать неотъемлемым свойством продукции благодаря обеспечению процессов и сотрудников средствами для исправления проблем по мере их возникновения. Первым делом необходимо внедрять проекты и процессы, защищенные от ошибок, препятствующие возникновению дефектов. Если это удастся, то компания сможет сделать следующее.

1. Снизить необходимость устранения неисправностей. Совершенствование способности производить качественную продукцию с первого раза является ключевым компонентом непрерывного потока. Благодаря этому будут предотвращены сбои в движении продукта и снизится непроизводительное потребление ресурсов.

2. Снизить уровень брака. Цель обеспечения качества с самого начала заключается в снижении уровня брака и доработок, которые создают отклонения в процессах, сокращают возможность успешного выполнения стандартной работы и попросту повышают расходы и увеличивают срок выполнения заказа.

3. Снизить риск. Качество с самого начала облегчает задачи, возникающие при производстве товара (или при выполнении этапов, создающих подлинную ценность). Таким образом, снижается вероятность появления дорогостоящих проблем и сбоев в процессе выполнения последующих операций или, иными словами, в процессе продвижения товара вниз по потоку создания ценности. Снижается риск увеличения расходов и сокращается возможность обнаружения дефектов клиентом.

4. Снизить отклонения. Отклонения в любом своем проявлении прерывают движение потока. Дефекты создают различные виды отклонений, которые влекут за собой необходимость накопления запасов и привлечения дополнительных ресурсов. Для того чтобы поток был непрерывным, необходимо избавить систему от отклонений, а для этого требуется умение выявлять дефекты и быстро находить их первопричину.

5. Снизить сложность. Внедрение концепции обеспечения качества с самого начала призвано снизить сложность системы. Чем больше дефектов порождается системой, тем больший уровень сложности она вынуждена поддерживать для того, чтобы находить, исправлять и понимать первопричины дефектов. Применение данной концепции упрощает систему и в конечном счете снижает ее сложность.

Начать улучшение процесса – значит заняться поиском знаний, облеченных в форму наиболее эффективных приемов

Cуть непрерывного совершенствования заключается в улучшении результативности деятельности компании. Совершенствования являются результатом незначительных, постепенных модификаций. Со временем постепенные улучшения воплощаются в передовую практику выполнения операций и процессов, а непрерывное совершенствование устраняет препятствия, возникающие в силу необходимости изменить управление компанией с учетом более крупных проектов, связанных с инженерным анализом. Это ключевой пункт концепции непрерывного повышения эффективности. Организации, которые не используют данную концепцию, будут следовать разрушительным моделям реорганизации, реструктуризации, сокращения производства и применять прочие приемы реактивного менеджмента, которые позволяют высшим руководителям думать, будто они поступают правильно. Такие управленцы не рассматривают свой бизнес как единую систему, и, следовательно, их действия по большей части не согласуются с ее естественным функционированием.

Среди множества проблем, препятствующих непрерывному повышению эффективности, можно назвать следующие:

1. Отсутствие модели для решения проблем, возникающих при реализации непрерывного совершенствования.

2. Нехватка времени и квалифицированного персонала для реализации данной концепции.

3. Нехватка дисциплины и корпоративной инфраструктуры для закрепления улучшений.

Логистика по методу «Бережливое производство + шесть сигм». Наибольшую известность в менеджменте получили производственная система Тойоты, основой которой является концепция известная как «бережливое производство», и «шесть сигм». Краеугольным камнем логистики по методу «Бережливое производство + шесть сигм» является понимание процессов, которые создают ценность для клиентов и образуют прибыль компании. Измерения – центральный элемент достижения такого понимания. Располагая выверенным процессом и зная требования, предъявляемые к его результатам, нужно также уметь оценивать его относительную эффективность.

В чистейшем виде суть бережливого производства заключается в устранении потерь и наращивании скорости и потока операций, соответственно конечная цель бережливого производства – устранение потерь из всех процессов. Потери в логистике встречаются так же часто, как и в других функциональных областях компании, хотя они и не так заметны, учитывая масштабы логистических операций. К тому же было подсчитано, что более 80 % работы в логистике происходит вне зоны досягаемости контролирующих органов компании, что сразу наводит на мысль о необходимости разработки точных и надежных приемов выполнения логистических операций. Потенциальные источники потерь в логистике:

Дата добавления: 2015-02-16; просмотров: 1703;