Указания к выполнению задания

Непременным и наиболее ответственным элементом любой ГПМ является механизм подъема.

В зависимости от грузоподъемности и условий эксплуатации применяют механизмы подъема с ручным или машинным приводом.

Машинный привод может быть индивидуальным (каждый механизм ПТМ имеет собственный двигатель) либо групповым (все механизмы ПТМ приводятся в действие от одного двигателя).

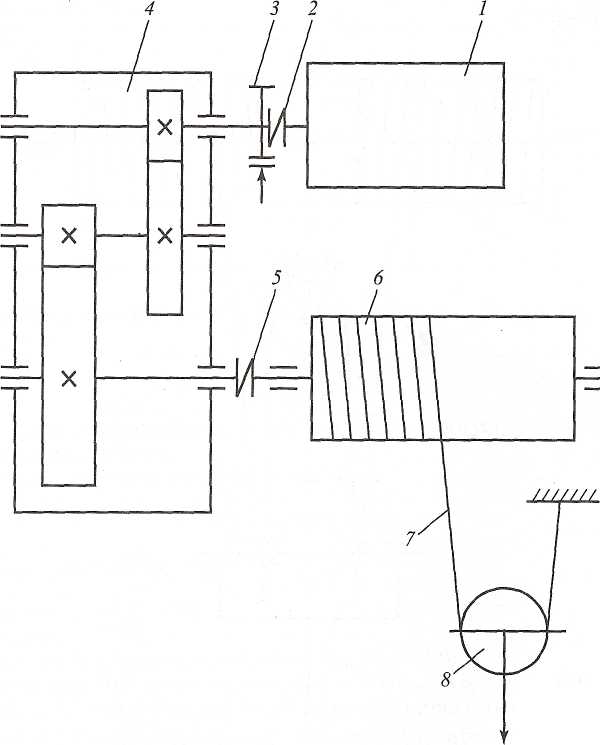

На рисунке 2.1показана кинематическая схема механизма подъема мостового крана. Механизм состоит из двигателя 1, соединительной муфты с тормозным шкивом 2, на которую насажен тормоз 3. муфта служит для соединения концов валов двигателя и редуктора 4. Муфта 5 соединяет между собой конец вала редуктора и барабана 6. На барабан наматывается канат 7, который огибает блок 8. Для соединения груза с мостовым краном используется крюковая подвеска.

При расчете механизма подъема решаются следующие задачи:

- определение разрывного усилия каната и выбор стандартного каната;

- выбор барабана и расчет его параметров;

- определение мощности двигателя и выбор типа двигателя;

- выбор редуктора;

- выбор соединительных муфт;

- определение потребного тормозного момента и выбор типа тормоза.

Рисунок 2.1. Кинематическая схема механизма подъема

В качестве гибкого органа для подвешивания грузов в подавляющем большинстве случаев применяется стальной проволочный канат.

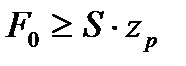

В соответствии с требованиями международного стандарта ИСО 4301/1, стальные канаты подбираются по разрывному усилию [2]:

, (2.1)

, (2.1)

где F0 - разрывное усилие каната в целом Н, принимаемое по сертификату;

S - наибольшее натяжение ветви каната, определяемое при подъеме номинального груза с учетом потерь на блоках полиспаста и на обводных блоках, но без учета динамических нагрузок;

Zp - минимальный коэффициент использования каната (минимальный коэффициент запаса прочности каната), определяемый по таблице 2 и 3 [2].

Наибольшее натяжение ветви каната определяется по формуле:

, (2.2)

, (2.2)

где а - число ветвей каната, наматываемых на барабан;

ηбл - КПД блока; можно принять: КПД блока, установленного на подшипниках качения 0,98; на подшипниках скольжения 0,96;

iп – кратность полиспаста;

n – число направляющих блоков.

Определив разрывное усилие и задавшись пределом прочности стальной проволоки, по справочным таблицам [3] подбирается канат. Наибольшее распространение нашли канаты типа ЛК-О, ЛК-Р, ТЛК, ТЛК-О. Выбрав канат, устанавливают его диаметр d.

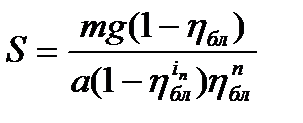

От выбора схемы установки грузового барабана в дальнейшем зависит конструкция всего узла барабана. Существует несколько схем установки барабана:

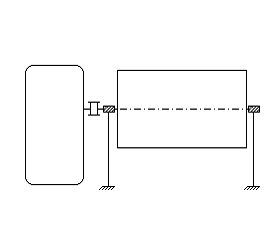

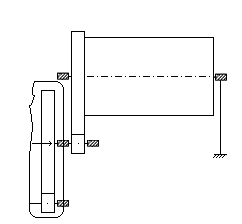

а) выходной вал редуктора соединяется с валом барабана с помощью муфты общего значения (рекомендуется жесткая компенсирующая муфта) (рисунок 2.2, а). Достоинством этой схемы являются: простота конструкции, удобство монтажа и обслуживания. Недостатки: значительные габариты; необходимость использования вала (для установки барабана), нагруженного крутящими и изгибающими моментами.

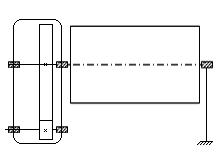

б) барабан соединяется с редуктором посредством зубчатой передачи (рисунок 2.2, б). Ведомое колесо передачи жестко крепится к фланцу барабана (разъемное или неразъемное соединение), таким образом, барабан устанавливается на оси, разгруженной от крутящих моментов, что является достоинством данной схемы. Недостаток - наличие открытой зубчатой передачи, подлежащей расчету. Данная схема применяется в том случае, если в результате расчета не удается подобрать редуктор со стандартным передаточным отношением.

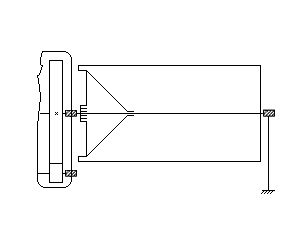

в) вал барабана и выходной вал редуктора совмещены в одной конструкции (рисунок 2.2, в). Достоинства данной схемы в малых габаритах и простоте конструкции. Недостатки: наличие трехопорного вала (затруднена точная установка в опорах), необходимость вести совместный монтаж редуктора и барабана.

а) б)

в) г)

Рисунок 2.2. Схемы установки барабанов.

г) выходной вал редуктора соединяется с барабаном с помощью специальной зубчатой муфты, встроенной в барабан (рисунок 2.2, г). Эта схема требует применение специальных крановых редукторов, выходной вал которых, имеет зубчатый фланец. Достоинства схемы: компактность; установка барабана на оси, которая разгружена от крутящих моментов. Недостатки: затруднен доступ к зубчатой муфте, при монтаже и ремонте; необходимо обязательное соответствие размеров редуктора и барабана.

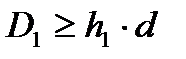

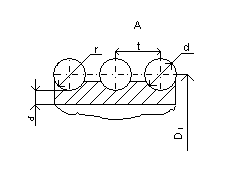

В ходе расчета определяются геометрические параметры барабана – диаметр барабана и его длина. Диаметр барабана, замеренный по центрам сечения витка каната (рисунок 3), определяется:

, (2.3)

, (2.3)

где h1 – коэффициент выбора диаметра барабана, определяемый по таблице 5 [2].

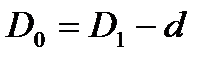

Приняв диаметр барабана, следует найти диаметр барабана по дну канавки:

(2.4)

(2.4)

Рисунок 2.3. Параметры барабана

Полученное значение следует округлить в большую сторону до значения из нормального ряда размеров: 160, 200, 250, 320, 400, 450, 560, 630, 710, 800, 900, 1000. Затем следует уточнить значение D1.

Если используется схема соединения барабана с редуктором, при помощи встроенной зубчатой муфты, то минимальный диаметр барабана принимается 400 и затем уточняется при компоновке механизма.

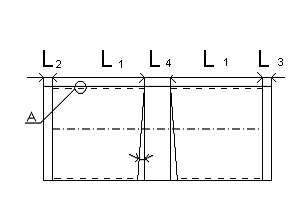

Длина нарезного барабана определяется по формулам:

при работе с одинарным полиспастом, мм:

(2.5)

(2.5)

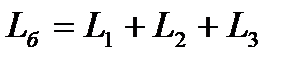

при работе со сдвоенным полиспастом, мм:

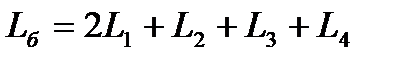

, (2.6)

, (2.6)

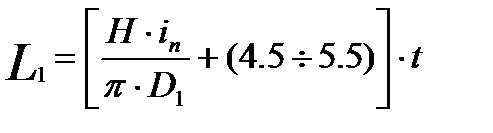

где L1- длина нарезной части барабана, определяемая по формуле, мм:

, (2.7)

, (2.7)

где t – шаг нарезки, t ≈ (1,1….1,23)d, при этом полученная величина должна быть округлена до значения кратного 0,5;

L2 - расстояние от торцов барабана до начала нарезки, L2=L3=(2÷3)t;

L4 - расстояние между участками нарезки, L4= 120 ÷ 200 мм.

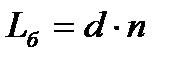

Длина гладкого барабана определяется, мм:

, (2.8)

, (2.8)

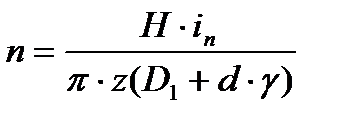

где n- число витков каната, уложенных по всей длине барабана;

z – число слоев навивки каната на барабан;

γ – коэффициент неравномерности укладки каната, γ = 1,05.

Число витков каната, уложенных по всей длине барабана:

(2.9)

(2.9)

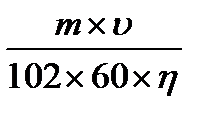

Потребная мощность двигателя механизма подъема определяется по формуле, кВт:

N=  , (2.10)

, (2.10)

где η – общий КПД механизма, η=ηм×ηб×ηп;

ηм – КПД передаточного механизма;

ηб – КПД, учитывающий потери мощности на барабане;

ηп – КПД полиспаста.

Для предварительных проектных расчетов можно принять КПД механизма 0,8÷0,85 или принять: ηм=094÷0,96; ηб=0,94÷0,96; ηп=0,85÷0,9.

По полученной мощности подбирают стандартный электродвигатель типа МТ (MTF) – с фазным ротором или типа MTK(MTKF) – c короткозамкнутым ротором. В виде исключения можно рекомендовать двигатели общего назначения – типа АО.

Выбрав двигатель, выписывают из литературы [1], [3] следующие параметры, необходимые для дальнейшего расчета механизма:

Nдв – номинальная мощность двигателя, кВт;

nдв – частота вращения ротора двигателя, об/мин;

dдв – диаметр выходного конца ротора двигателя.

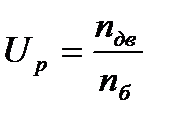

Кинематический расчет механизма заключается в определении передаточного числа механизма, по которому подбирается стандартный редуктор:

, (2.11)

, (2.11)

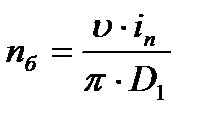

где nб – частота вращения барабана

(2.12)

(2.12)

По данному передаточному числу выбирается по литературе [1], [3] стандартный редуктор. Наибольшее применение в механизмах подъема нашли двухступенчатые горизонтальные зубчатые редукторы кранового типа Ц2. При выборе редуктора должны быть проверены условия, касающиеся прочности, долговечности и кинематики редуктора:

а) выбранное передаточное число редуктора не должно отличаться от расчетного более чем на  15%;

15%;

б) частота вращения быстроходного вала редуктора должна быть не меньше частоты вращения вала двигателя.

Выбрав по каталогу редуктор, выписывают необходимые для расчета параметры:

Up – действительное передаточное число;

d1,d2 – диаметры выходных концов быстроходного и тихоходного валов редуктора.

С помощью муфт соединяются вал двигателя с входным валом редуктора, а так же (в некоторых схемах установки барабана) выходной вал редуктора с валом барабана. Одна из полумуфт приводной муфты обычно служит одновременно тормозным шкивом для тормоза, установленного здесь же, на приводном валу. Эта конструкция называется муфтой с тормозным шкивом.

Специальные муфты с тормозным шкивом выполняются в двух вариантах – на базе упругой втулочно-пальцевой муфты (МУВП) и на базе зубчатой муфты (МЗ) [1], [43].

Зубчатая муфта в некоторых случаях может быть выполнена с промежуточным валом-вставкой, и тогда она включает в себя: муфту с тормозным шкивом, обычную зубчатую муфту и соединяющий их вал вставку, длина которого устанавливается конструктивно. Такое решение применяют тогда, когда конструктивно невозможно установить редуктор рядом с двигателем или когда стоит вопрос о более равномерном распределении весовых нагрузок от механизмов на ходовые колеса.

В качестве муфты, установленной на валу барабана, используется стандартная (жесткая компенсирующая) муфта.

Выбор муфт производится по диаметрам соединяемых валов, затем подобранная муфта проверяется по крутящему моменту.

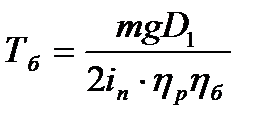

Крутящий момент на валу двигателя, Н∙м:

, (2.13)

, (2.13)

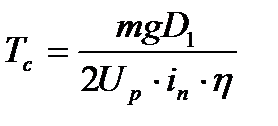

Крутящий момент на валу барабана Н∙м:

, (2.14)

, (2.14)

где ηБ – КПД барабана, ηБ = 0,99;

ηр – КПД редуктора, ηр = 0,92.

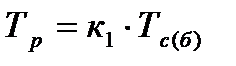

Определяется расчетное значение момента, Н∙м:

, (2.15)

, (2.15)

где к1 – коэффициент учитывающий режим работы (легкий режим – 1,1; средний – 1,2; тяжелый – 1,3).

Выбранная муфта должна удовлетворять условию: Тр ≤ Ттабл (Ттабл - предельно допустимое значение крутящего момента, указанного в справочниках [1], [3]).

В большинстве случаев тормоз в механизмах подъема устанавливают на приводном валу, причем тормозной шкив, являющийся одной из полумуфт приводной муфты, должен быть обращен в сторону редуктора. Наибольшее распространение нашли колодочные тормоза: двухколодочные с электромагнитом переменного тока типа ТКТ и с электрогидротолкателями типа ТТ и ТКГ. Тормоза ТКТ конструктивно проще, поэтому их применение предпочтительнее при диаметрах тормозных шкивов до 300 мм и тормозных моментах до 500 Нм. Достоинствами тормозов ТТ и ТКГ являются плавность срабатывания и возможность осуществления больших тормозных моментов. При использовании постоянного тока применяются тормоза типа ТКП.

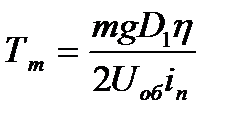

Определяется тормозной момент, Н∙м:

(2.16)

(2.16)

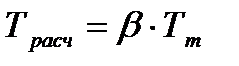

Выбор тормоза осуществляется по тормозному моменту:

, (2.17)

, (2.17)

где β – коэффициент запаса торможения (легкий режим – 1,5; средний режим – 1,75; тяжелый режим – 2).

По полученной величине тормозного момента и режима работы подбирается стандартный тормоз [1], [3], выбрав тормоз, необходимо проверить, чтобы диаметр тормозного шкива тормоза совпал с диаметром тормозной муфты.

Контрольные вопросы

1. Назначение мостового крана.

2. Основные конструктивные элементы мостового крана.

3. Перечислите механизмы мостового крана.

4. Какие барабаны применяются в механизме подъема мостового крана?

5. Какие типы редукторов применяются в механизме подъема мостового крана?

Тема 3. Расчет крюковой подвески (2 ч)

Дата добавления: 2015-02-13; просмотров: 2138;