ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА. 1. Высота в свободном состоянии, мм ;

1. Высота в свободном состоянии, мм……………………………  ;

;

2. Высота под статической нагрузкой, мм………………………..  ;

;

3. Прогиб пружины под статической нагрузкой 4625 кгс, мм..…. 93;

4. Наружный диаметр, мм………………………………………… 227;

5. Диаметр прутка, мм…………………………………………….. 38;

6. Материал……………… …..шлифованный пруток из стали 60С2ХА;

7. Жесткость пружины продольная, кгс/мм……………………... 47,5;

8. Жесткость пружины поперечная, кгс/мм……………………... 25,2;

9. Напряжение в витках пружины, кгс/мм2……………………… 53;

10. Масса пружины, кгс……………………………………………. 42,4.

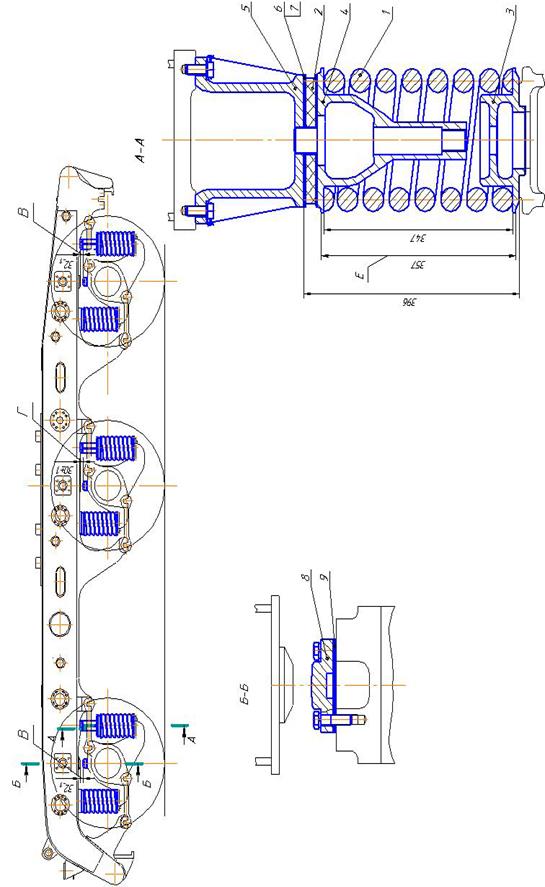

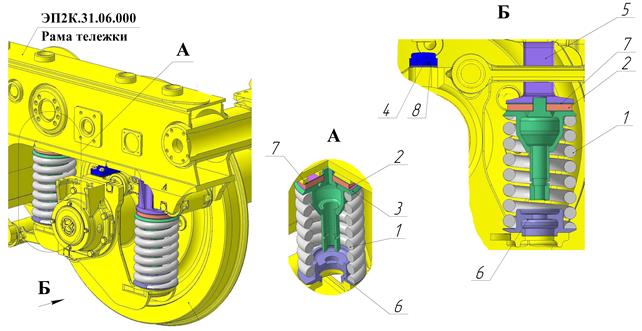

Буксовая ступень рессорного подвешивания (рис. 3.39) состоит из пружин 1, амортизаторов 2, нижних 3 и верхних 4 направляющих чаш, опоры 5. Верхние чаши имеют направляющие штыри для фиксирования амортиза- торов и пружин на раме тележки и резьбовые отверстия для ввертывания технологических болтов, служащих для фиксации пружин в сжатом состоя- нии при их монтаже и демонтаже. Для регулирования нагрузок на колеса и оси электровоза при взвешивании между рамой тележки и резино-металли-ческими амортизаторами устанавливаются регулировочные шайбы 6 и 7.

1-пружина; 2-амортизатор; 3-чаша верхняя; 4-упор; 5-опора; 6-чаша нижняя; 7-шайба;

8-прокладка.

Рисунок 3.40. Установка рессорного подвешивания.

При переточке бандажей, а также переподкатке колесных пар необхо- димо заново отрегулировать распределение нагрузки по колесам и колесным парам установкой (снятием) шайб поз.6 и 7, при этом устанавливать (снимать) шайбы допускается только под обе пружины буксы одинаковой толщины. При отсутствии в депо весов допускается развеску регулировать ориентируясь на высоты пружин поз.1, которые замерены на электровозе после регулировки развески на заводе – изготовителе на прямом нивелированном пути и занесены в формуляр электровоза. Разность высот пружин указанных в формуляре электровоза и замеренных вновь при регулировке развески допускается не более 1 мм. Замеры высот пружин производить на полностью укомплекто- ванном, собранном и экипированном электровозе на прямом, нивелированном пути удовлетворяющем требованиям инструкции ЭП2К.31.07.000И. Действи- тельные высоты пружин определяются путем замера размера Е (рисунок 5.21) при этом величина Е-10 мм соответствует высоте пружины. Размеры Е замерять с точностью 0,1 мм. Замеры размера Е производить в плоскости перпендикулярной продольной оси тележки, проходящей через ось пружины. при регулировки развески необходимо иметь ввиду, что разность радиусов колеса до переточки и после должна быть примерно равна суммарной толщине шайб 6 и 7 устанавливаемых под каждую пружину букс колесной пары подвергнутой переточки. При установки шайб поз.6 и 7 необходимо иметь ввиду, что максимальная суммарная их толщина с учетом установленных ранее должна быть не более 16 мм. После регулировки развески необходимо прове- рить центровку полых валов относительно колесных пар и при необходимости отцентрировать.

В случае выкатки и разборки тележки необходимо вновь оттарировать пружины буксового рессорного подвешивания с занесением новых данных тарировки на бирки прикрепленные к пружинам и в формуляр электровоза. В этом случае при отсутствии в депо весов развеску электровоза допускается регулировать руководствуясь данными тарировки. При этом при сборке тележки количество шайб 6 и 7 под каждую пружину подбирать так, чтобы фактическая высота пружины, указанная на бирке вновь и суммарная толщина шайб 6 и 7 устанавливаемых на одну пружину составляла величину 350 мм, а при замере высоты буксовых пружин на укомплектованном, собранном и экипированном электровозе на прямом нивелированном пути их разность с обозначенной на бирке вновь не должна превышать 3 мм. Кроме того необхо- димо отрегулировать зазоры между ограничителями вертикальных перемеще- ний букс и рамой тележки (размеры В и Г) прокладками 9 на прямом нивели- рованном пути, которые должны быть 32-1 мм для крайних колесных пар и 30 ± 1 мм для средних, и занести эти новые данные по зазорам в формуляр электро- воза.

3.14. Система смазки гребней колес

3.14. Система смазки гребней колес

Система смазки гребней колес предназначена для автоматической подачи смазки на гребни колес первой по ходу движения колесной пары электровоза с целью уменьшения их износа. Принципиальная схема системы смазки гребней колес показана на рис.3.41.

1-Электронный блок управления; 2,3– Насосы; 4,5– Резервуары; SP13– Сигнализатор отпуска тормозов; КН1,КН2– Разобщительные краны; ФР1–ФР4– Форсунки; Y18,Y19– Электропневматические вентили ВВ–1415;.

Рисунок 3.41- Система смазки гребней колес. Схема принципиальная.

В качестве смазки используется осевое масло летнее или зимнее по ГОСТ 610-72, которое заливается в два резервуара 4,5 объемом по 15,5 л расположен- ных в переднем и заднем тамбурах.

При движении электровоза электронный блок управления 1 (в зависи- мости от направления движения) подает питание через определенный проме- жуток времени на электропневматический вентиль Y18 или Y19. При этом электропневматический вентиль открывается и воздух из питательной магист- рали поступает к пневматическому приводу насоса 2 или 3 и форсункам ФР1, ФР2 или ФР3,Фр4.

Насосы подают порцию масла к форсункам. Под действием давления масла форсунка открывается и распыляемое потоком воздуха масло подается на гребни первой по ходу движения колесной пары. Форсунки устанавливаются на кронштейнах рамы тележки. Электропневматический вентиль и насос уста- новлены на корпусе резервуара.

Для приведения в действие системы гребнесмазывателя необходимо открыть разобщительные краны КН1 или КН2 (рисунок 3.41) на подводящем воздухопроводе и включить тумблер “Гребнесмазыватель” на пульте управле- ния в кабине машиниста.

Система приходит в действие при достижении электровозом скорости 20 км/час. На стоянке проверить работоспособность пневматической и гидравли- ческой части системы гребнесмазывания и правильности регулировки поло- жения форсунок можно нажатием на кнопку электропневматического вентиля Y18 или Y19.

При пневматическом торможении воздух поступает к сигнализатору отпуска тормозов SP13, что приводит к замыканию его контактов и блоки- рованию системы подачи смазки.

1– Резервуар; 2–Насос; 3– Электропневматический вентиль ВВ–1415; 4– Фильтр;

1– Резервуар; 2–Насос; 3– Электропневматический вентиль ВВ–1415; 4– Фильтр;

5– Пружина; 6– Упор; 7– Клапан; 8– Пружина; 9– Крышка; 10– Щуп.

Рисунок 3.42- Блок подачи смазки.

Система смазки гребней колес конструктивно состоит из электронной системы управления, блока подачи смазки, форсунок и трубопроводов масла и воздуха.

Блок подачи смазки (рис.3.42) представляет собой резервуар 1 с закрепленным на нем насосом 2 и электропневматическим вентилем 3. В корпусе резервуара установлен фильтр 4, поджатый пружиной 5 к упору 6 и клапан 7, который при снятии насоса под действием пружины 8 перекрывает отверстия В и Г. Масло заливается через крышку 9 и его уровень контроли- руется щупом 10. Масло из резервуара через отверстия Б, В, Г самотеком поступает в насос.

Насос плунжерного типа с пневматическим приводом в соответствии с рис.3.43 состоит из корпуса 1 в который входят направляющая 2 с уплотни- тельным кольцом 3 , донышко 4 и шайба 5 . Под действием воздуха, посту- пающего через отверстие А в крышке 6 ,диафрагма 7 с шайбой 5 перемещает шток 8 и плунжеры 9 вниз. Масло поступающее под плунжеры 9 через отверстие Б во втулке 10 выталкивается через нагнетательный клапан 11 в трубопровод. Максимальный объем подаваемой за один цикл смазки каждым плунжером конструктивно обеспечивается диаметром и ходом плунжера (5мм) и составляет около 0,25см3. Подаваемый объем смазки может быть уменьшен за счет уменьшения рабочего хода плунжера путем установки шайб на шток 8 между направляющей 2 и шайбой5. Обратный ход плунжеров 9 и штока 8 обеспечивает пружина 12 через планку 13.

1– Корпус; 2–Направляющая; 3– Кольцо уплотнительное; 4– Донышко;5– Шайба;

6– Крышка; 7– Диафрагма; 8– Шток; 9– Плунжер; 10– Втулка; 11– Клапан нагнетательный; 12– Пружина; 13– Планка.

Рисунок 3.43- Насос.

Форсунка (рис.3.44) состоит из основания 3 в которое ввернуты корпус 2 и сопло 1. В корпусе 2 установлены клапан 4 с уплотнительным кольцом 5, которое поджато пружиной 6 к посадочной поверхности корпуса. Под действием давления масла клапан 4 с уплотнительным кольцом 5 отходит от посадочной поверхности и масло поступает в полость сопла А и распыляемое потоком воздуха через отверстие Б подается на гребни колес.

1– Сопло; 2–Корпус; 3– Основание; 4– Клапан;5– Кольцо уплотнительное; 6– Пружина;

Рисунок 3.44 - Форсунка.

В процессе эксплуатации, во избежание попадания смазки на поверх- ность катания, необходимо контролировать положение форсунки относительно колеса. Контроль производится визуально по пятну смазки на гребне бандажа во время проверки системы гребнесмазывания на стоянке и на соответствие размерам приведенным на рисунке 3.44а. При необходимости произвести поперечную и продольную регулировку форсунки за счет ослабления и после- дующей затяжки соответственно болтов 1 и гаек 2. В кронштейне крепления форсунок 3 для этих целей предусмотрены пазы.

1-Болт; 2-Гайка; 3-Кронштейн

Рисунок 3.44а- Крепление форсунки.

Дата добавления: 2015-02-13; просмотров: 3400;