ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Диаметр обандаженного колеса, мм………………………………… 1250

2. Колесные центра…………………………………………………... катаные

3. Толщина нового бандажа, мм……………………………………….. 90

4. Расстояние между внутренними гранями бандажей, мм………. 1440±1

5. Ширина бандажа, мм…………………………………………………

6. Диаметр буксовой шейки оси, мм………………………………..

7. Диаметр подступичной части оси, мм…………………………...

8. Диаметр средней части оси, мм……………………………………..

9. Масса колесной пары, кгс…………………………………………… 2973

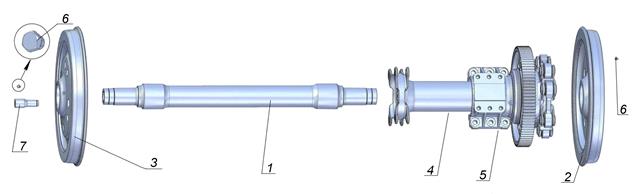

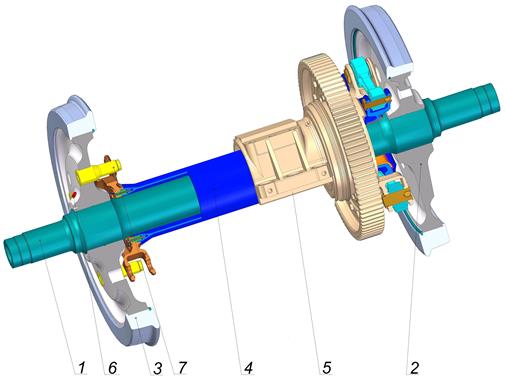

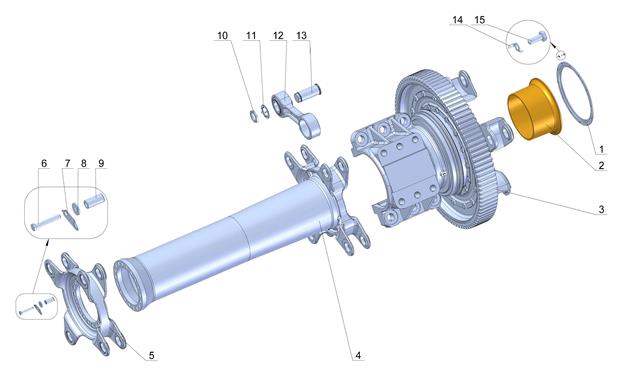

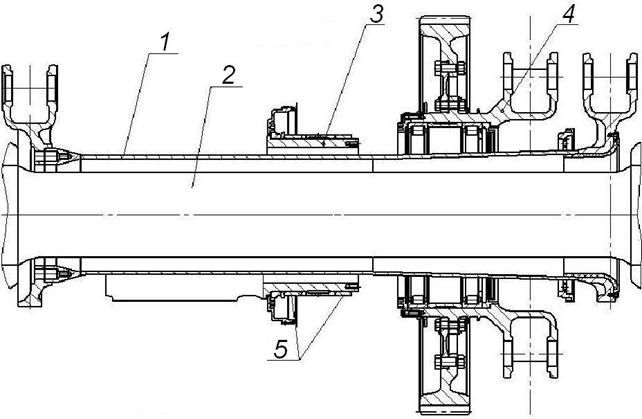

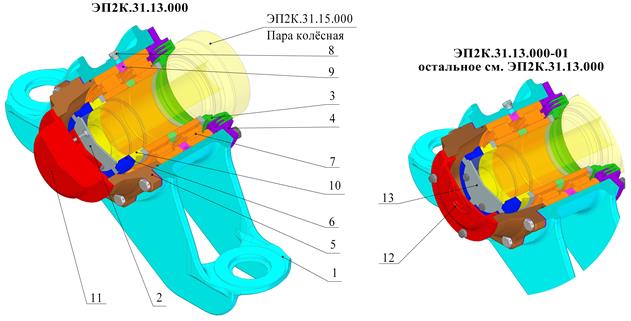

Колесная пара (рис. 3.16) состоит из оси 1, колес 2 и 3 с бандажами и полого вала 4. На полый вал установлена опора подшипников 5.

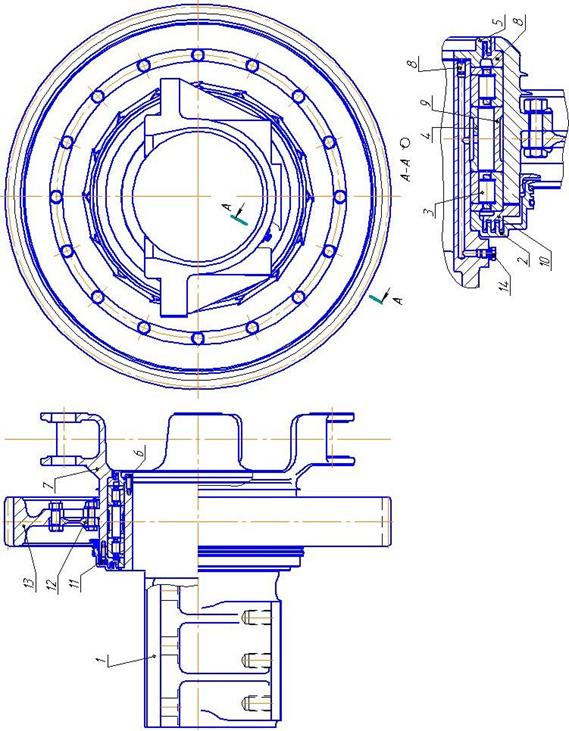

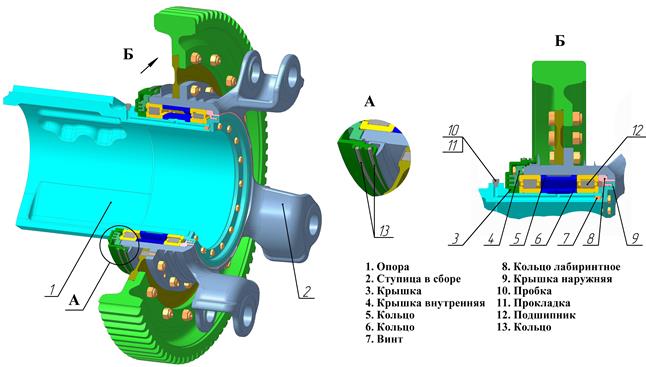

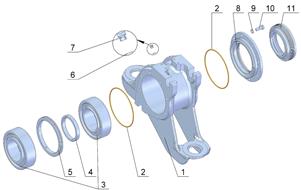

Опора подшипников (рис. 3.17) предназначена для установки ведомого зубчатого колеса и состоит из опоры 1, на которой установлены крышка лабиринта 2, роликовые подшипники 20-2232872МК ТУ37.006.051-73 3, проставочное кольцо 4, наружная крышка 5. Крепление крышки 5 производится болтами 6 со стопорными шайбами. На подшипниках вращается ступица 7 с кольцом лабиринтным 8, проставочным кольцом 9 и крышкой внутренней 10 закрепленной болтами 11 со стопорными шайбами.

Ступица относительно опоры имеет осевой люфт в подшипниках в пределах 0,25…0,35 мм, который обеспечивается за счет обработки кольца проставочного 4.

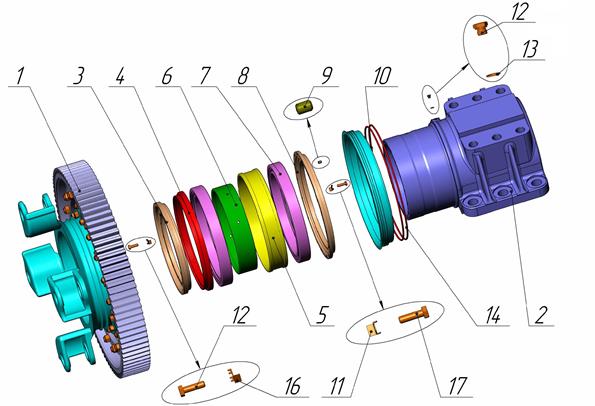

На фланце ступицы 7 болтами с гайками и стопорными планками и штифтами, установленными с натягом, закреплен диск 12, на котором в свою очередь, призонными болтами с гайками закреплен зубчатый венец 13.

Добавление смазки в подшипники производится через канал, закрытый пробкой 14.

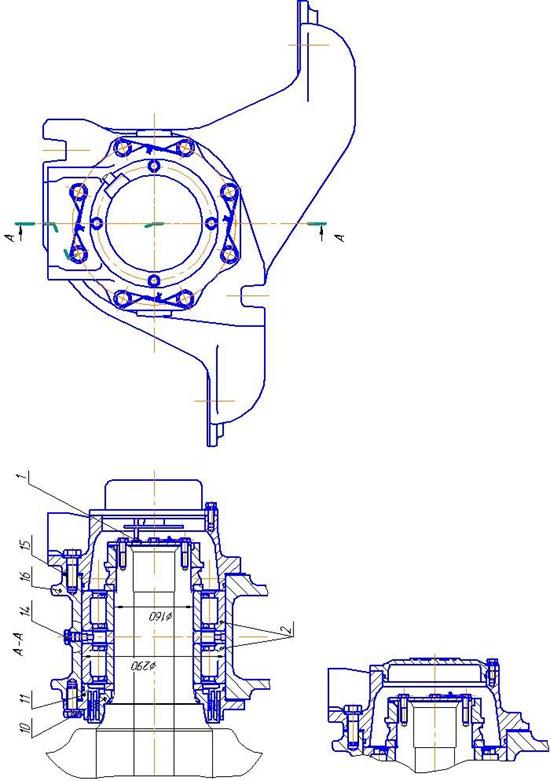

Конструкция подшипникового узла ведомого зубчатого колеса позволяет произвести его частичную разборку для производства ревизии подшипников без расформирования колесной пары. Расположение деталей на оси колесной пары при ревизии подшипников показано на рисунке 3.22. Для разборки опоры подшипников необходимо отвернуть болты 6, после чего сместить опору по отношению к ступице 7.

1-ось колёсной пары; 2 и 3-колёса с бандажами; 4-вал полый; 5-опора подшипников; 6-пробка; 7-палец.

Рисунок 3.16. Пара колёсная.

1,2 – кольцо; 3- опора подшипников; 4 – вал полый; 5 – привод; 6 – болт; 7 – планка; 8 – шайба; 9 – втулка; 10 – гайка; 11 – шайба стопорная; 12 – тяга; 13 – валик; 14 – шайба; 15 – болт.

1,2 – кольцо; 3- опора подшипников; 4 – вал полый; 5 – привод; 6 – болт; 7 – планка; 8 – шайба; 9 – втулка; 10 – гайка; 11 – шайба стопорная; 12 – тяга; 13 – валик; 14 – шайба; 15 – болт.

Рисунок 3.18. Вал полый в сборе с опорой подшипников.

Рисунок 3.19. Опора подшипников.

1-ступица в сборе; 2-опора; 3-крышка наружная; 4-кольцо лабиринтное; 5,6-кольцо; 7-подшипник; 8-крышка внутренняя; 9-винт; 10-кольцо; 11-шайба стопорная; 12-пробка; 13-прокладка; 14-кольцо; 15,17-болт; 16-шайба.

Рисунок 3.20. Опора подшипников ЭП2К.31.17.000.

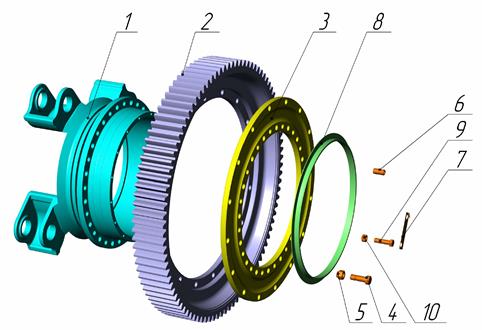

1-ступица; 2-колесо зубчатое; 3-диск; 4-болт; 5-гайка; 6-штифт; 7-пластина; 8-кольцо; 9-болт; 10-гайка.

Рисунок 3.21. Ступица в сборе ЭП2К.31.17.01.

1-вал полый; 2-ось колёсной пары; 3-опора; 4-ступица; 5-внутринние кольца подшипников.

Рисунок 3.22. Расположение деталей опоры привода на оси колёсной пары при ревизии

подшипников.

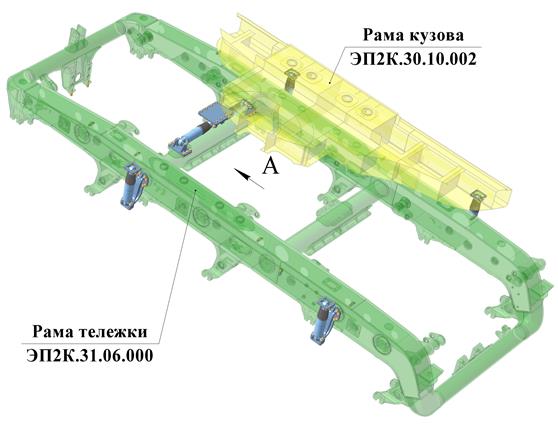

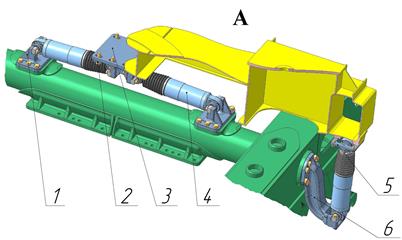

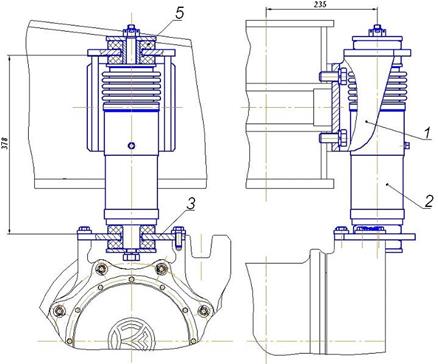

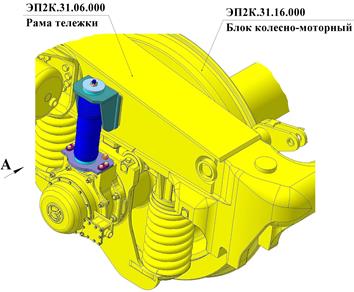

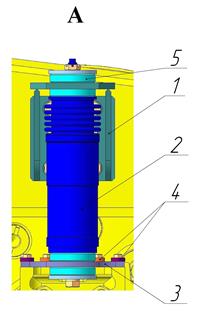

3.7 Установка колесно – моторных блоков

Колесно-моторные блоки (рис.3.23) имеют опорно-рамное подвешивание ТЭД. Через кронштейны, прилитые к корпусам ТЭД и кронштейны 1, 2 и 3, закрепленные болтами 4 через втулки 26 на опоре подшипников, которая жестко крепится к остову тягового электродвигателя, ТЭД опираются на раму тележки. Кронштейны 1, 2 и 3 передают нагрузку через сферический шарнир 5 (подшипник ЩСЛ-70 ТУ4649-020-05808824-2005), установленный в кронш- тейны 6, которые крепятся болтами 7 к раме тележки. Полость сферического шарнира при сборке заполняется маслом веретенным АУ ТУ 38.1011232-89 и герметизируется уплотнениями 8, которые болтами крепятся к кронштейнам 6. Кронштейны 1, 2 и 3 вместе с кронштейнами 6 имеют возможность свободно перемещаться (при незатянутых болтах 7) по вертикали за счет вращения болтов 9, обеспечивая, таким образом, центровку полового вала относительно оси колесной пары в вертикальном направлении. В горизонтальном направ- лении центровка регулируется за счет подбора прокладок 10-16.

Кронштейны, прилитые к корпусам ТЭД своими “лапами”, опираются на валики 17, в средней части имеющие квадратные сечения и связанные с кронштейнами 18 и 19 болтами 20, 21 и 22 с гайками 27. Кронштейны 18 и 19 жестко закреплены с помощью штифтов, посаженных с натягом, болтов и гаек на средних поперечных балках рамы тележки. Концы валиков 17 выполнены коническими и устанавливаются в проушинах кронштейнов 18 и 19 через конические втулки 23, поджатые болтами 24 через шайбы 25.

Центровка полого вала контролируется по соосности отверстий проушин привода полого вала и отверстий в колесном центре. Разность размеров Д1 и Д2 , Е1 и Е2 не более 2 мм, причем Е1 должно быть меньше Е2. Сборка и центровка подвешивания ТЭД должна производиться по инструкции ЭП2К.31.07.000И.

Для предотвращения падения тяговых электродвигателей с редукторами при аварийных ситуациях предусмотрены предохранительные подвески (черт. ЭП2К.31.26.000). Установка предохранительных подвесок показано на рисунках 3.24 и 3.14.

|  |

1 – тяга, 2 – тяга, 3 – валик, 4 – шайба, 6 – гайка, 8 – шплинт.

Рисунок 3.24 – Установка предохранительных подвесок ТЭД.

Буксы

Буксы предназначены для восприятия вертикальной нагрузки от рамы тележки, передачи усилий от колесной пары при взаимодействии колес с рельсовой колеей и обеспечения связи колесной пары с рамой тележки.

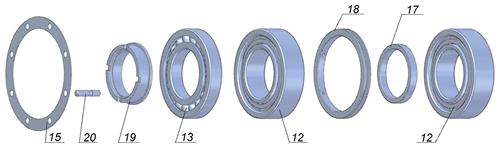

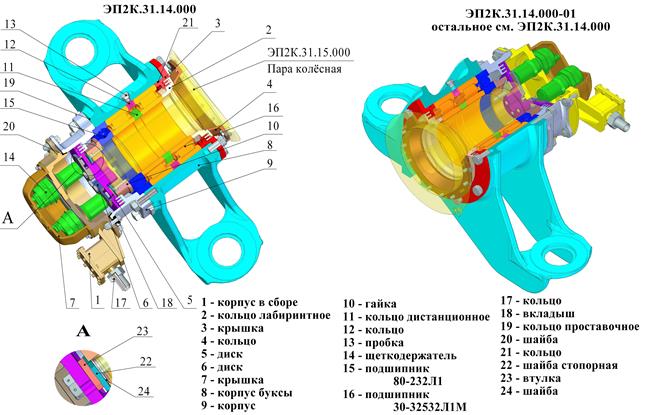

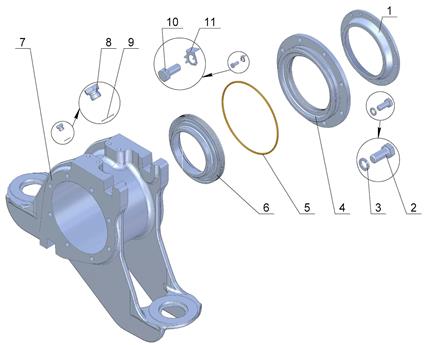

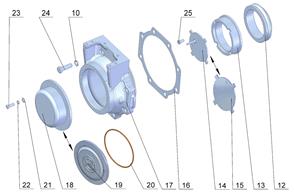

Буксы электровоза – поводковые с подшипниками качения. Для восприятия вертикальных нагрузок в буксах крайних осей (рис. 3.25) применены два цилиндрических подшипника 30-32532Л1, а для восприятия осевых сил – по одному шариковому подшипнику 80.232Л1.

Буксы средних осей (рис. 3.28 и 3.30) шариковых подшипников не имеют, а конструкция роликовых подшипников 30152532Л1 обеспечивает свободный разбег колесной пары ± 14 мм.

На крышках букс крайних осей установлены токосъемники, а на крышках средних осей датчики скорости ДПС-У-09, приводимые во вращение водилом 1 (рис.3.30), закрепленном на торце оси четырьмя болтами. Крышки букс крайних и средних осей имеют прилитые кронштейны, на которые крепятся буксовые демпферы.

1-кабель; 2-корпус; 3-щеткодержатель; 4 и 5-диск; 6-втулка; 7-шайба; 8-кольцо; 9-крышка; 10-кольцо лабиринтное; 11-крышка; 12 и 13-подшипник; 14-пробка; 15-кольцо проставочное; 16-корпус буксы; 17-кольцо дистанционное; 18-кольцо; 19-гайка; 20-шпилька.

Рисунок 3.25. Буксы крайней оси.

Со стороны колеса внутренние полости букс герметизируются лабиринт- ным уплотнением образованным кольцом лабиринтным 10, установленным на оси и крышкой 11, закрепленной на корпусе буксы 16 (рис.3.25 и 3.26).

Буксы с токосъемниками имеют дополнительное лабиринтное уплотнение со стороны противоположной колесу. Токосъемник служит для обеспечения отвода электрического тока от электровоза к рельсам железно- дорожного полотна, который передается по кабелю 1 к корпусу 2, с которого поступают на щеткодержатели 3 (рис.3.25). Щеткодержатель состоит из латунного корпуса, в котором установлена цилиндрическая щетка марки МТС21Н чертеж ИЛЕА.685271.049 (ФЭВ.596.709) ТУ16-538.375-81. Шунты щетки выведены через овальное отверстие в гайке и закреплены на ней двумя болтами М10. От отворачивания гайка стопорится отгибной шайбой.

Нажатие на щетку осуществляется винтовой цилиндрической пружиной. Сила давления на новую щетку высотой 57 мм устанавливается в пределах 62…76Н (6,35…7,75 кгс), на щетку изношенную до 26 – 45…60Н (4,6…6,1 кгс). Через угольно – металлические щетки электрический ток передается на диск 4, а с него на диск 5, являющийся элементом наружного лабиринтного уплотне- ния, далее через втулки 6 и шайбы 7 на ось колесной пары и по кольцу 8 на колесо.

Рисунок 3.26 - Буксы крайних осей ЭП2К.31.14.000

1-кольцо; 2-болт; 3-шайба; 4-крышка; 5-кольцо; 6-кольцо лабиринтное; 7-корпус буксы; 8-пробка; 9-прокладка; 10-болт; 11-шайба; 19-корпус; 20-гайка; 21-шайба; 22÷26-втулка; 27 и 29-шайба; 28 и 30-болт; 31-гайка; 32-кольцо; 33 и 34-шайба; 35-болт; 36 и 37-прокладка; 38-крышка; 39-болт; 40 и 41-шайба; 42-щеткодержатель; 43-планка стопорная; 44-шплинт; 45-гайка; 46-шайба; 47-корпус в сборе; 48-шайба; 49 и 50-диск; 51-шайба стопорная; 52-вкладыш; 53-болт.

Рисунок 3.27 - Буксы крайних осей ЭП2К.31.14.000

В процессе эксплуатации необходим контроль величины износа щеток. Износ щеток измеряется через овальное отверстие в гайке щеткодержателя с помощью глубиномера штангенциркуля типа ШЦ-1-150 ГОСТ 166-80. Расстояние, измеренное от наружного торца гайки щеткодержателя до щетки, должно быть в пределах от 104 до 136 мм.

Буксы средних осей (рис. 3.28± 3.30) шариковых подшипников не имеют, а конструкция роликовых подшипников 30152532Л1 обеспечивает свободный разбег колесной пары ± 14 мм.

1-корпус буксы; 2-водило; 3-кольцо лабиринтное; 4 и 5-крышка; 6-гайка; 7-подшипник; 8-пробка; 9-кольцо; 10-кольцо дистанционное; 11-датчик угла поворота; 12-крышка; 13-шайба стопорная.

Рисунок 3.28 - Буксы средних осей ЭП2К.31.000.

1-корпус буксы; 2-кольцо; 3-подшипник; 4-кольцо дистанционное; 5-кольцо; 6-прокладка; 7-пробка; 8-крышка; 9-болт; 10-шайба; 12-кольцо дистанционное; 13-гайка; 14-водило; 15-шайба стопорная; 16-кольцо проставочное; 17-крышка; 18-датчик угла поворота; 19-крышка; 20-кольцо; 21 и 22-шайба; 23,24,25-болт.

Рисунок 3.29 - Буксы средних осей ЭП2К.31.000.

В качестве смазки в буксовых узлах используется “Буксол” ТУ 0254-107-01124328-01 в количестве 3 кг.

Добавление смазки производится через отверстие в корпусе буксы закрытое пробкой 14 (рис.3.25 и 3.30)

После разборки букс при ремонте кольца проставочные 15 должны быть установлены на прежние места или подобраны по инструкциям ЭП2К.31.13.000И и ЭП2К.31.14.000И.

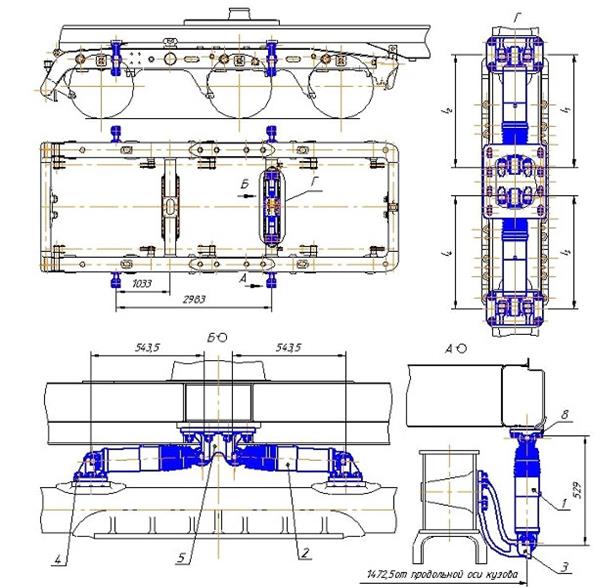

3.9 Установка гидродемпферов кузовных и буксовых

3.9 Установка гидродемпферов кузовных и буксовых

Установка кузовных гидродемпферов показана на рисунках 3.31 и 3.32.

В соответствии с рисунком 3.32 вертикальные гидродемпферы 1 к раме тележки крепятся через кронштейны 3, а к раме кузова через кронштейны 8.

Горизонтальные гидродемпферы 2 крепятся на раму тележки к средней поперечной балке через кронштейны 4, а к раме кузова через кронштейны 5. Для обеспечения правильной работы горизонтальных гидродемпферов необ- ходимо при установке кронштейнов 5 контролировать разность действительных размеров l1 и l2 , а также l3 и l4, которая не должна превышать 0,5 мм. Контроль производить на полностью укомплектованном, собранном и экипированном электровозе, на прямом нивелированном пути. Корпус горизонтального гидро- демпфера должен быть установлен маркировкой вниз на головке корпуса гидродемпфера.

В головках гидродемпферов установлены шарнирные подшипники ШСЛ-40, в которые запрессованы пальцы. С торцев головок устанавливаются рези- новые защитные уплотнения, предотвращающие утечку смазки из полости подшипников. Пальцы крепятся к кронштейнам болтами из высокопрочной легированной стали, обеспечивающей категорию прочности 10.9.

Установка буксовых гидродемпферов 1 (рис. 3.34) производится между кронштейнами 2 установленными на раме тележки и крышками букс крайних и средних колесных пар через резиновые амортизаторы 3 зажатыми гайками и болтами.

1-кронштейн; 2-шайба; 3-кронштейн; 4-гидроамортизатор; 5 и 6-кронштейн.

Рисунок 3.31. Установка кузовных гидродемпферов.

| |

1-гидродемпфер вертикальный; 2-гидродемпфер горизонтальный; 3,4,5,8-кронштейны

Рисунок 3.32 – Установка кузовных гидродемпферов.

1-гидроамортизатор; 2,3,4,6-кронштейн; 5-шайба; 7-болт; 8,9-гайка; 10÷13-шпилька; 14,15-шайба; 16-шпилька.

Рисунок 3.33 – Установка кузовных гидродемпферов.

| |

Рисунок 3.34.а – Установка демпфера буксового.

1-кронштейн; 2-гидродемпфер буксовый; 3-планка; 4-шайба; 5-амортизатор; 6-болт;

7-шайба; 8-болт; 9-шайба.

Рисунок 3.34 – Установка демпфера буксового.

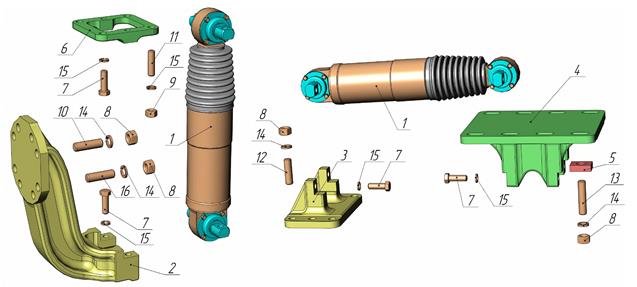

3.10 Гидродемпфер кузовной

3.10 Гидродемпфер кузовной

На электровозах ЭП2К с №3 устанавливаются гидродемпферы по черт. 335.00.000, изготовленные ООО «Демпферсервис» и по черт. 719-1, изготов- ленные ОАО «Транспневматика», которые взаимозаменяемы, как по силовым характеристикам, так и по присоединительным размерам. Ниже приведено краткое описание конструкции гидродемпферов 335.00.000. Конструкция гидродемпферов 719-1 аналогична. Наиболее подробное описание конструкции гидродемпферов приведено в документации заводов изготовителей (335.00. 000РР и 677.000РЭ).

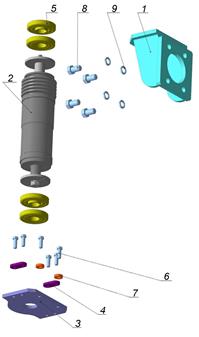

Гидродемпфер (рис. 3.35) предназначен для гашения вертикальных и горизонтальных колебаний кузова относительно тележки. Гидродемпфер состоит из сварного корпуса 1, в который установлены впускной клапан 2, цилиндр 3, шток в сборе с направляющей 4. Уплотнение штока в направля- ющей производится фторопластовой втулкой 5 и манжетой 6, устанавливаемые при сборке направляющей. Направляющая закреплена в корпусе гайкой.

В направляющей имеется канал из полости цилиндра в полость корпуса через трубку со штуцером.

На головку штока и корпус надет защитный чехол. На головке корпуса, со стороны подводящего канала к выпускному клапану, выполнены сверление и маркировка “НИЗ”, по которым ориентируется гидроамортизатор при установ- ке его в горизонтальное положение. По этой же маркировке ориентируется при сборке гидроамортизатора метка на направляющей, обеспечивающая располо- жение трубки внизу корпуса и удаление воздуха из цилиндра.

Дата добавления: 2015-02-13; просмотров: 11134;