Тема. Механизм газораспределения дизеля K6S310DR.

Привод осуществляется от коленчатого вала дизеля с помощью цилиндрических косозубых шестерен, изготовленных из качественной стали и размещенных в стальном разъемном корпусе. Так как рабочий цикл четырехтактного дизеля совершается за два оборота коленчатого вала, то распределительный вал должен вращаться в два раза медленнее коленчатого. Такое уменьшение частоты вращения распределительного вала обеспечивается за счет определенного соотношения чисел зубьев, шестерен привода.

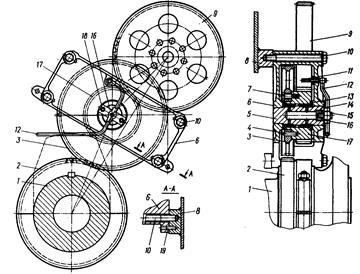

Ведущая шестерня 2 (рис. 116) привода укреплена на коленчатом валу 1 дизеля. Ведомая шестерня 9 прикреплена восемью болтами к фланцу хвостовика распределительного вала. Вращение от ведущей шестерни 2 к ведомой 9 передается через блок промежуточных шестерен, который состоит из большой шестерни 3 и малой шестерни 17. Большая промежуточная шестерня находится в зацеплении с ведущей, а малая — с ведомой.

Блок промежуточных шестерен вращается на пальце 5, запрессованном в поперечину 6, которая представляет собой стальную литую коробку.

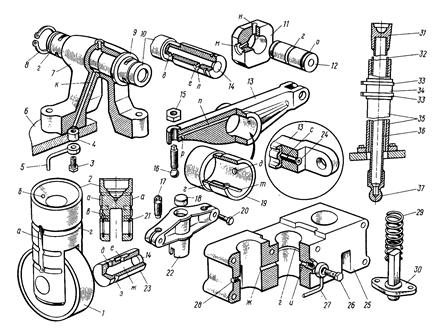

Рис. 116. Привод распределительного вала:

1 - коленчатый вал; 2 - ведущая шестерня; 3 - большая промежуточная шестерня; 4,19 - штифты; 5 - палец; 6 - поперечина; 7,10,18 - болты; 8 - бонка; 9 - ведомая шестерня; 11 - сопло; 12 - маслоподводящая трубка; 13 - втулочный подшипник; 14 - втулка; 15 - штуцер; 16 - стопорная планка; 17 - малая промежуточная шестерня; 20 - гайка; 21 - колпачковая гайка; а - осевое сверление; Б, Г, Ж - радиальные отверстия; В - лыска; Д - штифт сопла; Е - фланец сопла.

Для смазывания деталей привода распределительного вала масло от нижнего масляного коллектора по трубке 12 подводится к штуцеру 15 и соплу 11. Из штуцера масло по осевому а и радиальным б отверстиям поступает к втулочным подшипникам блока промежуточных шестерен.

Смазав детали, масло стекает в корпус привода распределительного вала и через втулку 4 в седьмой поперечной перегородке рамы дизеля и сливное отверстие 11 попадает в масляный бак.

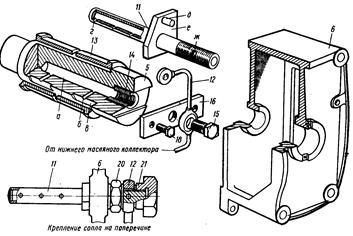

Рис. 117. Секция (а) и хвостовик (б) распределительного вала:

1, 5, 8,11 фланцы; 2, 3 - впускной и выпускной кулачки; 4, 7 - шейки под опорные подшипники; 6 - выступ; 9 - борт; 10 - шейка под опорно-упорный подшипник; 12, 15 - болты; 13, 14 - части разъемного топливного кулачка.

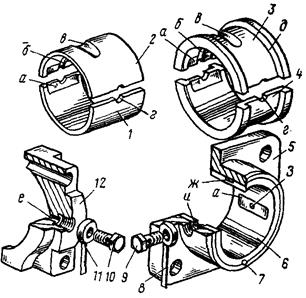

Рис. 118. Подшипники распределительного вала:

1,2 - нижний и верхний вкладыши опорного подшипника; 3,4 - верхний и нижний вкладыши опорно-упорного подшипника; 5 - корпус втулочного подшипника; 6-втулка; 7 - винт; 8, 11 - маслоподводящие трубки; 9, 10 - штуцера; 12 - крышка подшипника; а - холодильник; б - маслораспределнтельная канавка; В - лыска; Г, Е, И - отверстия для прохода масла; Д - борт; Ж - канавка.

Распред вал состоит из семи частей (шести одинаковых кулачковых секций и хвостовика), откованных из высококачественной стали. Каждая секция (рис. 117, а) имеет кулачки 2 и 3 для привода впускных и выпускных клапанов, шейку 4 под опорный подшипник и фланцы 7 и 5, предназначенные для соединения секций. Фланец 5 имеет выступ 6, а фланец 1 — выемку такого же диаметра, что обеспечивает центровку секций при сборке. Соединение фланцев двух соседних секций осуществляется шестью болтами, из которых один призонный. Между кулачками 2 и 3 монтируется топливный кулачок, состоящий из двух частей 13 и 14, стянутых четырьмя болтами 15.

Хвостовик распределительного вала (рис. 117, б) для уменьшения массы выполнен пустотелым. Распределительный вал вращается в семи разъемных и одном втулочном подшипниках. Каждый разъемный подшипник состоит из комплекта вкладышей и разъемного корпуса, образованного перегородкой в отсеке распределительного вала и крышкой.

Вкладыши 1 и 2 (рис.118) изготовлены из стали, а внутренняя поверхность их покрыта слоем бронзы.Верхний вкладыш 2 отличается от нижнего 1 наличием маслораспределительной канавки Б. По стыкам вкладыши имеют холодильники а и отверстия г для прохода масла.

Стальная крышка 12 прикреплена к перегородке отсека распределительного вала двумя болтами. Для фиксации вкладышей в корпусе подшипника на их наружной поверхности сделаны лыски 9 через которые проходят крепежные болты. В центре крышки имеется сверление е с резьбой под штуцер 10 для крепления маслоподводящей трубки 11.

Седьмой разъемный подшипник является опорно-упорным. Его вкладыши 3 и 4 и имеют борта Д для ограничения осевого разбега вала (0,1—0,5 мм). Восьмой подшипник представляет собой стальную втулку 6 с внутренним бронзовым покрытием, запрессованную в стальной корпус 5. Втулка 6 дополнительно фиксируется винтом 7, ввернутым с торца в отверстие, просверленное на стыке втулки и корпуса.

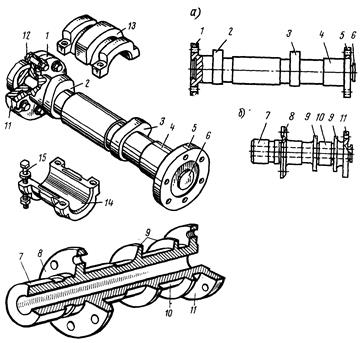

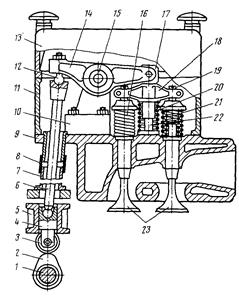

Рис. 119. Привод клапанов: Рис. 120. Схема привода клапанов:

1 - ролик; 2 - толкатель; 3, 26 - штуцера; 4, 19 - втулки; 5, 27 - маслоподводящие трубки; 6 - крышка цилиндра; 7 стойка; 8, 21 - стопорные кольца; 9 шайба; 10 - ось; 11- ударник; 12, 23 - пальцы; 13 - коромысло; 14 заглушка; 15 - гайка; 16 - болт-толкатель; 17 - боек; 18 - пята; 20 - болт; 22 - траверса; 24 - сопло; 25 - корпус толкателей; 28 - пробка; 29 - пружина; 30 — направляющий палец; 31, 37 - верхний и нижний наконечники; 32, 35 - верхняя и нижняя трубки кожуха; 33 - хомут; 34 - резиновая втулка; 36 - штанга толкателя; А - вертикальный паз; Б, Д, Е, И, Н, Р - отверстия; В - косое сверление; Г, З, О - кольцевые канавки; Ж - осевое сверление; К - наклонный канал; Л - лыска; М - цилиндрическая выемку; П, С - каналы; Т- холодильник.

Рис. 120. Схема привода клапанов:

1 - распределительный вал; 2 - кулачок; 3 - ролик, толкатели; 4 - толкатель; 5 - корпус толкателей; 6 - штанга толкателя; 7 - защитный кожух; 8- резиновая втулка; 9 - крышка цилиндра; 10 - стойка; 11 - клапанная коробка; 12 - болт-толкатель; 13 - - крышка клапанной коробки; 14 - коромысло; 15 - ось; 16, 20, 21 - пружины; 17 - ударник; 18 - траверса; 19 - боек; 22 - направляющий палец; 23 - клапаны.

Для подвода масла к восьмой шейке распределительного вала в корпусе 5 сделано отверстие, совпадающее с наружной канавкой ж втулки 6. Из канавки ж по двум радиальным отверстиям З масло попадает поступает на смазывание втулочного подшипника распределительного вала. Корпус имеет квадратный фланец с четырьмя отверстиями под болты, крепящие его к верхней части корпуса привода распределительного вала.

Масло к подшипникам распределительного вала подводится от верхнего масляного коллектора по четырем трубкам, каждая из которых обеспечивает смазывание двух подшипников. Через зазоры на смазку (0,1—0,2 мм) масло стекает в отсек распределительного вала и далее по двенадцати отверстиям в правом наклонном листе блока — в картер и масляный бак.

Основными деталями привода клапанов являютсятолкатели, штанги толкателей, коромысла и траверсы (рис. 119). Фиксация пальца осуществляется двумя стопорными кольцами 21, установленными в канавках толкателя.

Для подвода масла к пальцу в толкателе сделано косое сверление В, совпадающее с кольцевой канавкой З. В верхней части толкателя сделано сферическое углубление для шарнирного соединения со штангой толкателя и просверлены два отверстия Б, через которые масло стекает на поверхность ролика.

Толкателисовершают возвратно-поступательное движение в шести корпусах, расположенных над кулачковыми секциями распределительного вала. Корпус 25 толкателей отлит из чугуна и прикреплен шестью шпильками к правому наклонному листу блока в отсеке распределительного вала. В корпусе расточены три гнезда, крайних гнездах устанавливают толкатели привода клапанов, а в среднем гнезде толкатель топливного насоса. В нижней части крайних гнезд сделаны пазы под ролики для предотвращения поворота толкателей.

Штанга 36 толкателя представляет собой тонкостенную стальную трубку, к которой приварены два наконечника.

Нижний наконечник 37 своей шаровой головкой опирается на сферическую выемку толкателя, а верхний наконечник 31 с вогнутой шаровой поверхностью служит опорой для болта-толкателя 16, ввернутого в коромысло. Штанга расположена внутри защитного кожуха, состоящего из двух тонкостенных трубок. В отверстия вилки вставлен палец 12 с надетым на него ударником 11, имеющим квадратную форму.

На конце второго плеча коромысла имеется отверстие с резьбой под болт-толкатель 16, положение которого фиксируется гайкой 15. Своей шаровой головкой болт-толкатель опирается на штангу. За счет формы коромысел расстояние между ударниками меньше, чем расстояние между болтами-толкателями, поэтому левое и правое коромысла не взаимозаменяемы.

Траверса22 передает усилие от коромысла на два клапана. Она отштампована из высококачественной стали и имеет Т-образную форму. В плечах траверсы сделаны отверстия с резьбой под бойки 17. Концы плеч разрезаны и стянуты болтами 20, фиксирующими положение бойков после регулировки температурного зазора в приводе клапанов. Между пальцем и траверсой установлена возвращающая пружина 29.

Работа привода клапанов (рис. 120). При вращении распределительного вала 1 его кулачок 2 набегает на ролик 3 толкателя 4. Толкатель перемещается вверх в корпусе 5 и воздействует на штангу 6, через которую усилие передается на болт-толкатель 12, ввернутый в плечо коромысла 14. Поворачиваясь на оси 15, коромысло ударником 17 давит на траверсу 18, которая бойками 19 воздействует на два впускных (выпускных) клапана 23, опуская их вниз. Ход каждого клапана 25 мм. При дальнейшем повороте распределительного вала, когда ролик 3 с выступа кулачка 2 переходит на его затылочную (цилиндрическую) часть, пружины 16 и 21 сажают клапаны 23 на свои седла, а все детали привода клапанов возвращаются в исходное положение. Пружина 20 обеспечивает подъем траверсы, не допуская ее перекоса.

Дата добавления: 2015-02-13; просмотров: 2966;