Тема. Сварные и фундаментные литые рамы дизелей.

Рама дизеля служит для установки на ней дизеля и генератора, соединенных муфтой. На раме также крепят отдельные сборочные единицы вспомогательного оборудования.

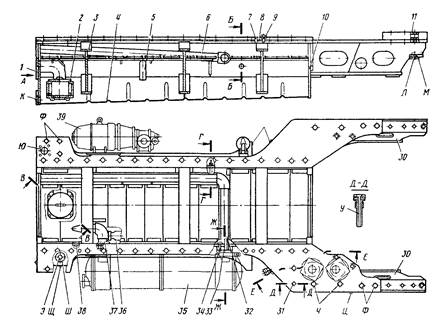

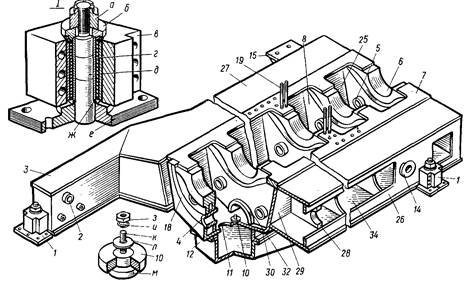

Рама дизеля типа Д49(рис. 74.) сварной конструкции; предназначена для установки на ней дизеля, генератора, размещения емкости с маслом для смазывания дизеля, охладителя масла и масло-прокачивающего насоса, а также для крепления дизель-генератора к раме тепловоза.

Рис. 74. Рама: 1, 10 - листы торцовые; 2 - маслозаборник; 3 - балка поперечная; 4 - поддон; 5 - труба подвода масла к маслопрокачивающему насосу; 6 - сетка поддона; 7 - штифт; 8, 28, 33 - прокладки; 9 - болт крепления блока к раме; 11 - проставок; 12 - фильтр масла центробежный; 13, 26 - клапаны невозвратные; 14 - щуп для замера уровня масла; 15 - листы верхние; 16 - горловина; 17 - сетка горловины; 18, 23, 29 - крышки; 19 - листы вертикальные; 20 - листы нижние; 21 - желоб; 22, 24 - вентиля; 25 - болт; 27 - сетка маслозаборника; 30 - балки продольные; 31 - штуцер; 32 - труба; 34 - болт крепления охладителя; 35 - охладитель масла; 36 - клапан предохранительный; 37 - труба; 38 - вентиль; 39 - маслопрокачивающий насос; К - отверстие для слива масла из рамы; Л, М, Ш - отверстия и расточки для установки пружины; Н - отверстие для слива масла из бачка системы вентиляции; П, Р - отверстия подвода масла к каналам привода насосов; С - отверстие для заправки масла в поддон от магистрали тепловоза; Т - полость для слива масла из ресивера блока; у - отверстие для выпуска воздуха; Ф - отверстие для крепления подъемного приспособления; Ш, Щ - места установки жестких упоров; Э, Ю - отверстия. В маслозаборнике установлена сетка 27 и невозвратный клапан 26.

К боковым и торцовым листам приварен поддон 4, образующий емкость для масла. Сверху емкость закрыта сетками 6. В раме вварены трубы 32, 37, соединяющие охладитель масла с каналами в приводе насосов; желоб 21 предназначен для слива масла в раму из центробежных фильтров 12. С правой стороны рамы расположены горловина 16 с сеткой 17 для залива масла и щуп 14 для замера уровня масла в раме. С левой стороны рамы имеется полость в которую сливается масло, скопившееся в ресивере дизеля.

Слив масла из этой полости производится через вентиль 24. В нижней части рамы установлен масло-заборник 2, через который масло по трубе и каналам в приводе насосов поступает во всасывающую полость правого масляного насоса. На трубе 37 установлены невозвратный 13 и предохранительный 36 клапаны. Через клапан 36 масло выпускается из трубопровода после охладителя в случае превышения давления более 0,08—0,12 МПа (0,8—1,2 кгс/см2). Через клапан 13 масло может засасываться из поддона левым масляным насосом в случае недостаточного поступления масла через охладитель от правого масляного насоса.

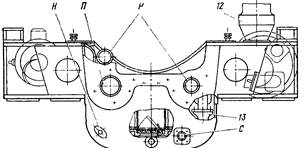

Дизель 14Д40 и генератор установлены на общей раме (рис. 75), представляющей собой жесткую сварную конструкцию из двух продольных балок, связанных торцовыми листами 1 и 9 и двумя поперечными коробчатыми балками 10. Каждая продольная балка состоит из верхнего 12 и нижнего 11 горизонтальных листов, боковых листов 18 и ребер 3.

Рис. 75. Рама дизель-генератора:

1, 9 - торцовые листы; 2, 14 - трубы; 3 - ребро; 4 - фильтрующая сетка; 5, 23 - крышки; 6 - приемный патрубок; 7 - переборка; 8 - поддон; 10 - коробчатая балка; 11 нижний горизонтальный лист; 12 - версий горизонтальный лист; 13 - кожух; 15 - болт; 16 - сетка; 17, 18 - боковые листы; 19 - сливное отверстие; 20 - масломерный щуп; 71- кран,; 22 - полость; 24 - защелка; 25 - пружина;26 - резиновое уплотнение; 27 - упор; а, б, в, г, д, е –отверстия.

К нижней части рамы приварен поддон 8, образующий совместно с торцовыми и боковыми листами 17 балок емкость (ванну) для масла. Для увеличения жесткости поддона и уменьшения перетока масла при наклонах и резких остановках тепловоза установлены две поперечные переборки 7. Сверху ванна закрыта сетками 16, предотвращающими вспенивание масла при работе дизеля и предохраняющими масло от попадания в него посторонних предметов. Из ванны масло через приемный патрубок 6 и трубу 2 засасывается масляным насосом дизеля. Крышка 5 с помощью защелки 24, пружин 25 и резинового уплотнения 26 плотно закрывает приемный патрубок 6 сверху. Через отверстие, закрытое крышкой 5, можно быстро и просто снять для очистки фильтрующую сетку 4. Уровень масла в ванне замеряют масло-мерным щупом 20. Для слива масла из ванны предусмотрено отверстие 19, соединенное со сливной трубой.

На передней торцовой поверхности рамы предусмотрены отверстия: а — для подачи масла к насосу дизеля; б — для подачи масла к масло-прокачивающему агрегату; в — для слива масла из системы тепловоза; г — для слива масла из сепарирующего бачка системы вентиляции картера. На раме в средней части каждой балки имеются коробчатые упоры 27, которые совместно с упорами на раме тепловоза удерживают раму дизель-генератора от продольных перемещений.

В каждой балке рамы имеется полость 22, служащая емкостью для сбора масла, скапливающегося в наддувочном ресивере и непрерывно сливающегося туда по трубам 14 во время работы дизеля. Для удаления масла из полостей 22 установлены краны 21, а для очистки емкостей предусмотрены люки, закрытые крышками 23.

Лапами рама опирается на амортизаторы, закрепленные на раме тепловоза. Блок цилиндров крепится к раме болтами 15, часть из них призонные. Стык между блоком и рамой уплотнен паронитовыми прокладками, на поверхность которых наносится паста «Герметик». На раме закреплен кожух 13, ограждающий соединительную дисковую муфту. В раме предусмотрены отверстия д, е для установки и крепления приспособления подъема дизеля с генератором и дизеля без генератора.

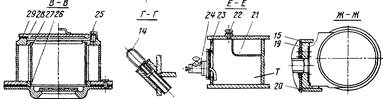

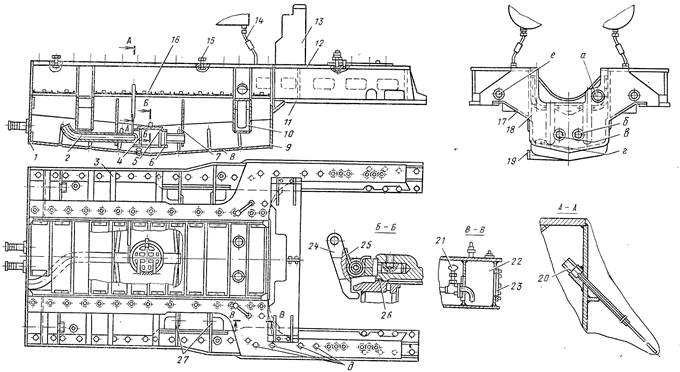

Поддизельная рамаЧМЭ3. Средняя часть рамы имеет корытообразную форму, образованную нижним 30 и двумя боковыми наклонными 25 и 29 листами. С внутренней стороны к ним приварены семь поперечных перегородок, образующих шесть отсеков. Каждая перегородка выполнена из двух вертикальных стальных листов 8, к которым сверху приварена стальная фасонная отливка 6, являющаяся опорой коленчатого вала.

Рис. 76. Рама дизеля:

1 - втулочный упор; 2 - отверстия под болты крепления тягового генератора; 3 - консоль; 4, 16 - втулки для слива масла; 5 - втулка; 6 - фасонная отливка; 7 - обвязочный лист; 8,26 - вертикальные листы; 9 - масляный фильтр; 10 - постоянный магнит; 11 - отверстия для слива масла; 12 масляный бак; 13 - резиновый лист; 14 - подвес; 15 - кронштейн; 17 - плита; 18, 22, 23, 24, 31 - фланцы; 19 - анкерная шпилька; 20, 21 - сшивные шпильки; 25, 29 - наклонные листы; 27, 34 - горизонтальные листы; 28 - полоса; 30 - нижний лист; 32 - полуцилиндр; 33 - направляющая трубка; а, з - гайки; б, ж, л, и - шайбы; в - корпус упора; г-резинометаллическая втулка; д - направляющий палец; е - плита упора; к - шпилька; м - втулочка.

Для увеличения жесткости листы 8 соединены вваренными в них двумя втулками 5 (рис.76). Сверху к средней части рамы приварен обвязочный лист 7, в который ввернуты сшивные шпильки 21. С левой стороны рамы в обвязочный лист запрессованы два штифта для установки блока цилиндров. Кроме того, по четыре сшивных 20 и четыре анкерных 19 шпильки ввернуты в каждую поперечную перегородку. К нижнему листу средней части рамы приварен прямоугольный фланец 31 для крепления масляного бака 72, в котором находится запас дизельного масла. Бак сварен из листовой стали и прикреплен через прокладку из маслостойкой бумаги шпильками к фланцу рамы. К переднему торцу бака присоединены две трубы — сливная и всасывающая. Для крепления сливной трубы в нижней части бака предусмотрен фланец 24. Во всасывающую трубу масло поступает через фильтр 9, установленный внутри бака. Фильтр представляет собой стальной сетчатый цилиндрический каркас, приваренный к фланцу 23, который используется как для крепления самого фильтра к баку (шестью шпильками), так и для крепления всасывающей трубы (четырьмя шпильками). Масло из рамы сливается в бак через три отверстия 77, выполненных в четвертом, пятом и шестом отсеках. Для прохода масла к сливным отверстиям в нижней части поперечных перегородок вварены стальные полуцилиндры 32. В торцовых перегородках вместо таких полуцилиндров вварены стальные втулки 16 и 4 для слива масла из корпусов привода насосов и привода распределительного вала.

Предварительную фильтрацию сливаемого в бак масла осуществляют кольцевые постоянные магниты 10, установленные перед отверстиями 11. Магнит, изготовленный в виде диска, вместе с деревянной втулочкой м и диамагнитной алюминиевой (латунной) шайбой л надет на шпильку к, приваренную к нижнему листу 30, и закреплен гайкой л, под которую ставят разрезную шайбу и. Уровень масла в баке контролируют маслоизмерительной рейкой, проходящей через направляющую трубку 33, расположенную в четвертом отсеке. Трубка 33 вварена в левый боковой и нижний листы средней части рамы. К боковым листам рамы приварены лапы, сваренные из двух горизонтальных 27 и 34 и вертикального 26 листов и усиленные вертикальными ребрами. В задней части рамы лапы переходят в консоли 3, на которые устанавливают тяговый генератор. Для крепления генератора в консолях сделаны отверстия 2 под болты, К лапам приварены два подвеса 14, используемых для транспортировки дизеля.

Рама дизеля лапами установлена на верхние полки продольных сварных балок главной рамы тепловоза. Под лапы перед установкой подкладывают четыре листа плоской резины 13 толщиной 20 мм. Для крепления рамы дизеля служат четыре втулочных упора 1. В местах крепления упоров рама усилена приваренными плитами 17, в которых имеются шесть отверстий с резьбой. Через корпус проходит направляющий палец д, вваренный в плиту е, которая крепится шестью болтами к главной раме тепловоза. Между корпусом в и пальцем д запрессована резинометаллическая втулка г, уменьшающая вибрацию дизеля. При сборке упора 1 под втулку г ставят шайбу ж, а сверху на втулку — шайбу 6, после чего на резьбовой хвостовик пальца навертывают корончатую гайку а и шплинтуют.

К переднему и заднему торцам рамы приварены фланцы 18 для крепления корпусов привода насосов и привода распределительного вала. На переднем торце имеется также фланец 22 для крепления сливной трубы от гидромеханического редуктора.

В правом боковом листе против второго отсека, приварена втулка с резьбой под штуцер для крепления сливной трубы, от фильтра тонкой очистки масла, а для крепления самого фильтра в верхнем горизонтальном листе лапы просверлены четыре отверстия под болты. Против пятого отсека к левому боковому листу приварен квадратный фланец под сливную трубу от общего масляного трубопровода (после разгрузочного клапана).

К левой лапе рамы дизеля приварен кронштейн 15 для крепления маслопрокачивающего насоса с электроприводом. На переднем торце рамы с левой стороны шестью болтами укреплен кронштейн, используемый для крепления фильтра грубой очистки масла. К правой лапе приварены две дугообразные полосы 28, служащие для установки топливоподогревателя.

В картере дизеля поддерживается атмосферное давление с помощью сапуна, который на тепловозах первого выпуска монтировался в заливочной горловине, расположенной на корпусе привода насосов. В дальнейшем сапун был перенесен на крышу тепловоза и установлен на трубе, соединяющей корпус привода распределительного вала с атмосферой.

Дата добавления: 2015-02-13; просмотров: 3867;