Регулирование расхода газообразных или жидких сред.

Регулировать расход, т.е. скорость потребления продукта в массовом или объёмном выражении (m / dt или V / dt), приходится при управлении такими технологическими процессами, в которых правильное прохождение химических реакций требует дозирования процентного соотношения реагентов. В технологических печах различного назначения и котельных для обеспечения полного и эффективного сгорания топлива требуется обеспечивать заданное соотношение «газ / воздух». В других случаях измерение и воздействие на величину расхода может потребоваться для повышения точности дозирования, допустим при отпуске бензина на АЗС или иных продуктов в технологических, складских, расфасовочных или каких- то ещё процессах.

Во всех этих случаях исходная информация для управления получается с датчиков расхода - расходомеров, а инструментом воздействия на величину расхода с целью регулирования являются как правило управляемые клапаны, задвижки и т.п., которые принято называть регулирующими устройствами.

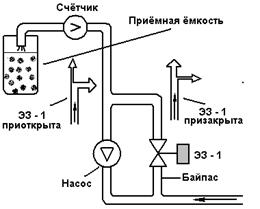

В одних случаях регулирующие устройства устанавливаются последовательно в цепь продуктопровода, в других – используется включение их в обводную цепь, соединяющую выход насосного агрегата с его входной (питающей) магистралью, Такая цепь часто называется байпасом (рис.5.1).

Рис.5.1

Работа байпаса в режиме дозированного отпуска продуктов начинается при закрытой заслонке ЭЗ–1, когда весь поток нагнетаемого продукта поступает в приёмную ёмкость. При подходе к верхнему пределу отпускаемого объёма ЭЗ-1 дискретно открывается, и счётчик на малом проходящем потоке точно дозирует объём.

В другом применении, когда происходит включение насоса на выходную магистраль, важно не допустить резкого скачка давления, вызывающего гидравлический удар. В этом случае насос надо включить при открытой заслонке ЭЗ-1, чтобы насос начал работать «на себя», а затем плавно её закрыть.

Применение байпасного регулирования очень распространено для предотвращения гидравлических ударов.

В качестве регулирующего устройства можно выбрать допустим, один из двух изображённых на рис. 5.2 клапанов: запорно – регулирующий седельный типа КР или регулирующе–отсечной КМПО с позиционером SIPART RS2. Клапан КР - седельный, так как принцип регулирования интенсивности проходящего потока основан на перекрывании седельногоотверстия эластичной шайбой. Шайба закреплена на торце штока, имеющего резьбу, поэтому при вращении штока она перемещается вдоль оси отверстия и изменяет тем самым сечение проходного отверстия.

Вращение штока в клапане КР осуществляет двигатель с питанием от сети переменного тока 220 вольт 50 Гц.

Автоматическое управление двигателем (а, следовательно, и пропускной способностью клапана) в режиме «больше / меньше» может выполняться от контроллера путём тут надо определиться

а

б

Рис. 5.2

В отличие от клапана типа КР регулирующе – отсечной клапан КМРО снабжен позиционером, позволяющим регулировать положение штока из исходного состояния (нормально открытого или нормально закрытого) простым изменением унифицированного токового сигнала 0/4…20mA. Благодаря применению позиционера положение штока будет автоматически отслеживать величину управляющего сигнала независимо от направления его изменения и без необходимости каких–либо переключений со стороны контроллера.

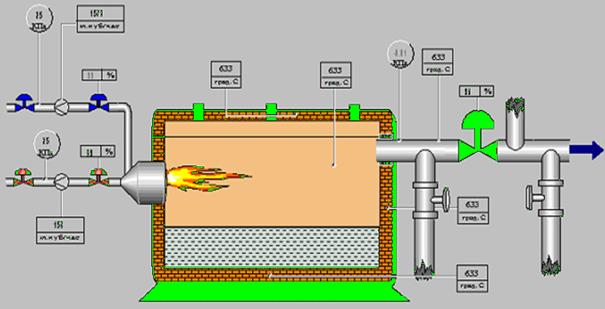

Для того, чтобы рассмотреть пример на использование управляемого клапана в системе автоматического регулирования, обратимся к рис. 5.3 , где показан фрагмент окна оператора управления печью. Мы не будем касаться сути протекающего в печи технологического процесса, а ограничимся лишь указанием параметров технологического режима, которые требуется обеспечить.

Важнейшим параметром является температура в рабочей зоне печи (точка съёма ТП1 на рис. 5.4), на которую можно воздействовать с целью регулирования (точнее будет сказать – с целью поддержания заданной температуры при изменении её от разного рода дестабилизирующих факторов). При появлении отклонения температуры от заданного значения регулируемый клапан  по команде контроллера изменит интенсивность подачи газа в камеру сгорания в таком объёме, который необходим для возвращения температуры к установленному значению. Одновременно с этим для информации оператору контролируются температуры на стенках печи (ТП2, ТП3, ТП4 на рис. 5.4) и в газоходе (ТП5).

по команде контроллера изменит интенсивность подачи газа в камеру сгорания в таком объёме, который необходим для возвращения температуры к установленному значению. Одновременно с этим для информации оператору контролируются температуры на стенках печи (ТП2, ТП3, ТП4 на рис. 5.4) и в газоходе (ТП5).

Рис. 5.3

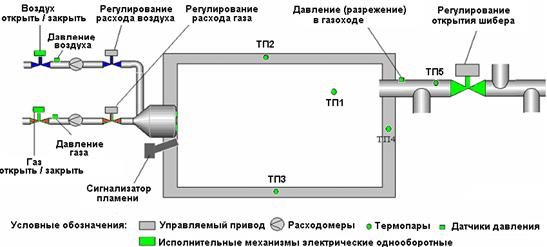

Контур регулирования подачи газа на печь организован в соответствии с рис. 5.5, а; расположение мест установки устройств управления и измерительных приборов показаны на рис. 5.4. Подача газа на печь разрешается только при наличии сигнала с сигнализатора пламени. В случае погасания горелки контроллер должен немедленно перекрыть газовую магистраль выключением (закрытием) клапана «Газ: открыть / закрыть».

Рис.5.4

Для наиболее эффективного сгорания топлива необходимо обеспечивать определённое соотношение расходов «газ / воздух». С этой целью расходомер, включенный в магистраль подачи газа, измеряет текущее значение сжигаемого газа, которое через соотношение расходов «газ / воздух» пересчитывается в требуемый расход

воздуха и используется как изменяемая уставка в регулировании расхода воздуха. Это установленное значение сравнивается с текущими значениями, которые измеряются расходомером на магистрали подачи воздуха. По результатам этого сравнения контроллер формирует управляющее воздействие на управляемый клапан « Регулирование расхода воздуха» (рис. 5.4 и рис. 5.5, б).

Ещё один контур управления печью обеспечивает поддержание давления в газоходе (рис.5.4). Измеренное текущее значение давления (рис. 5.5) сравнивается в контроллере с установленным значением («Уставка» на рис. 5.5, в) и, в зависимости от величины и знака рассогласования, выдаётся сигнал, изменяющий степень открытия выходной шиберной заслонки.

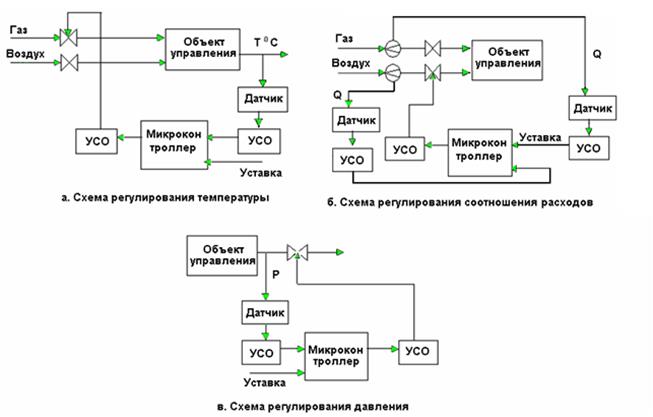

Сделаем несколько замечаний по поводу блоков УСО, изображённых на рис. 5.5

В выходных цепях контроллера применение блоков УСО (Устройств согласования с объектом) обусловлено тем, что выходной сигнал контроллера по некоторым параметрам не соответствует тому, что должно быть выдано на приводы регулируемых задвижек. В этих случаях назначением УСО может стать промежуточное преобразование сигнала, передающего управляющее воздействие, с целью усиления его по току или мощности, преобразования рода тока (постоянный / переменный) или для обеспечения реверсивности управления. Во многом это определяется параметрами и способами управления регулируемых исполнительных устройств.

Рис.5.5

Во входных цепях контроллера ситуация иная. Устройства, измеряющие те или иные физические величины, преобразуют измеряемый параметр в некоторые промежуточные сигналы. Например, первичный преобразователь датчика расхода ДРЖИ – 25 преобразует расход в последовательность импульсов с изменяемой частотой от 0,2 до 300 Гц. Термопара преобразует измеряемую температуру в сигнал постоянного тока величиной порядка нескольких десятков милливольт и т.д. В таком виде эти сигналы подавать на вход контроллера или другого сопрягаемого устройства сложно, а в некоторых случаях - просто невозможно. Поэтому устройства, преобразующие измеряемый параметр в какой - либо сигнал, принято называть чувствительными элементами (ЧЭ) или первичными преобразователями (ПП). Их назначение состоит в том, чтобы получить какой угодно сигнал, лишь бы он адекватно отображал величину измеряемого параметра.

Если к выходу ЧЭ (ПП) подключить дополнительный преобразователь, который приведёт сигнал к виду, удобному для его дистанционной передачи или для сопряжения с каким-либо устройством, то полученную структуру (ЧЭ вместе с промежуточным преобразователем) можно назвать датчиком сигнала. Например, наличие промежуточного преобразователя у ДРЖИ – 25 превращает его в датчик расхода с нормированным выходом 4 – 20 mA.

В тех случаях, когда сигнал с датчика может быть непосредственно подан на контроллер, и контроллер способен правильно его воспринять, необходимости в применении УСО не возникает.

Дата добавления: 2015-02-07; просмотров: 1476;