Программирование работы смесителя с обучением

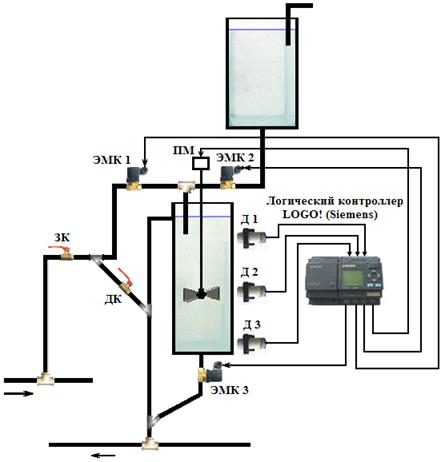

Действующий стенд установки дозирования и смешения компонентов, рассматриваемый в разделе 4, собран по схеме рис. 4. 13 . Дозирование и смешивание двух жидкостей происходит в нижней ёмкости, первый компонент (вода) в которую поступает при срабатывании электромагнитного клапана ЭМК 1 из водопроводной магистрали через запорный клапан ЗК. Второй компонент заливается из верхнего резервуара при открытом клапане ЭМК 2.Через дренажный клапан ДК сливаются остатки воды при отключении стенда от магистрали. Моменты срабатывания датчиков Д1 и Д2 определяют размеры доз каждого из смешиваемых компонентов, а по моменту отпускания датчика Д3 фиксируется окончание выгрузки приготовленной смеси через ЭМК 3. На этапе перемешивания смеси включается привод мешалки ПМ.

Управление стендом осуществляет контроллер LOGO!, поэтому на нём могут быть реализованы те программы, которые рассмотрены в разделе 4.1. Другие программы, содержащиеся в разделах 4. 2 и 4. 3, рассчитаны на применение контроллеров a-серии.

Рис. 4. 13

Применённая система из трёх датчиков устойчиво работает при любых условиях выгрузки приготовленной смеси. Однако, можно реализовать несколько иной принцип управления, позволяющий обойтись применением только двух датчиков.

В разделе 2 на примере рис. 2.4 упоминалась возможность создания программы, допускающей задание некоторых характеристик её работы в режиме обучения, и была определена область применения таких задач. Чтобы показать, что программировать подобные приложения можно средствами не только какой-то одной, но и других систем программирования, откажемся от использования датчика Д 3 в схеме рис. 4.1, представим её в виде рис. 4. 14 и выберем иную по сравнению с рис. 2.4, среду программирования.

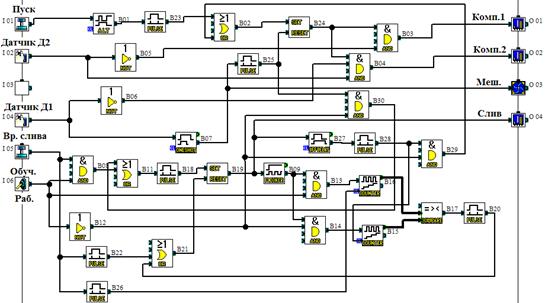

Программа (рис.4.15) составлена в среде Alpha-Programming ориентируясь на применение датчиков с выходом P-N-P типа, и работа по ней с момента нажатия пусковой кнопки до окончания перемешивания смеси должна быть понятна из предыдущего. Все отличия связаны с заданием времени слива приготовленной смеси, т.е. времени включенного состояния порта O 04. Сделано это следующим образом.

Программа (рис.4.15) составлена в среде Alpha-Programming ориентируясь на применение датчиков с выходом P-N-P типа, и работа по ней с момента нажатия пусковой кнопки до окончания перемешивания смеси должна быть понятна из предыдущего. Все отличия связаны с заданием времени слива приготовленной смеси, т.е. времени включенного состояния порта O 04. Сделано это следующим образом.

В режиме обучения тумблер на входе I 06 переводится в верхнее положение. После окончания перемешивания нажатием кнопки ”Вр. слива” устанавливается в ON триггер B 19, запускается генератор B 09, выходные импульсы которого через B 13 подсчитывает счётчик B 16. Когда визуально будет зафиксировано окончание слива смеси, кнопка ”Вр. слива” выключается, а количество импульсов, накопленное счётчиком B 16, будет характеризовать необходимое время слива.

Рис. 4. 14

По принципу работы объекта счётчик B 16 должен обнуляться при каждом переводе программы в режим обучения, и делается это передним фронтом I 05 через B 26. Задним фронтом I 05 через блоки B22 и B 21 выполняется сброс триггера B 19, чтобы при окончании режима обучения прервать генерацию импульсов на вход B 16.

Длительность открытия сливного клапана, ”записанная” в B 16, сравнивается в режиме “Работа”с текущим её значением, накапливаемым в счётчике B 15. При их равенстве компаратор B 17 через B 21 сбрасывает в ноль триггер B 19, что приводит к закрытию сливного клапана O 04. Кроме этого, задержанным B 27 задним фронтом выходного импульса триггера обнуляется счётчик B 15. Это необходимо для подготовки работы программы в следующем цикле смешивания, который запускается по цепи: B 28, B 29, B 02.

Рис. 4. 15

Многократное повторение циклов смешивания может продолжаться в течение всего времени, пока временные параметры слива остаются без изменения. Когда время выгрузки смеси должно быть изменено, программу следует ”переобучить” на новые условия работы.

Выключение смесительной установки выполняется повторным нажатием пусковой кнопки благодаря применению блока B 01. Уровень ON сигнала на его выходе соответствует включенному состоянию смесителя, а уровень OFF- выключенному.

Дата добавления: 2015-02-07; просмотров: 1566;