Способи комплектування деталей

Розрізняють три способи комплектування деталей: штучний, груповий і змішаний.

При штучному комплектуванні до базової деталі підбирають з’єднуючи деталь виходячи з величини зазору або натягу, допустимого технічними умовами. Наприклад, до блоку циліндрів підбирають поршні. При штучному підборі витрачається багато часу. Цей спосіб застосовують на невеликих універсальних ремонтних підприємствах.

При груповому комплектуванні поле допусків розмірів обох деталей, що сполучаються, розбивають на декілька інтервалів, а деталі за результатами вимірів сортують відповідно до цих інтервалами на розмірні групи. Розмірні групи деталей, що сполучаються, маркірують цифрами, буквами або фарбами. Групові комплектування застосовують для підбору відповідальних деталей (гільз, поршнів, поршневих пальців, колінчастих валів, плунжерних пар).

При змішаному комплектуванні деталей використовують два способи. Відповідальні деталі комплектують груповим, а менш відповідальні — штучним способом.

Спосіб комплектування деталей знаходиться в тісному зв'язку із способом забезпечення точності при збиранні.

Разом з трьома основними способами комплектування для попередження незбалансованості деякі деталі підбирають по масі (наприклад, поршні двигунів внутрішнього згорання). Інколи комплектування супроводжується слюсарно - підганяючими операціями.

Великогабаритні деталі і складальні одиниці (блок і головка циліндрів, картери, деталі кабіни, кузова, рами і ін.) цілеспрямовано доставляти на пости збирання, минувши ділянку комплектування.

При комплектуванні на кожен збираний виріб заповнюється карта комплектування, в якій вказуються: номери цеху, дільниці, робочого місця, де виконуються складальні операції; позначення деталей, складальних одиниць, матеріалів і комплектуючих виробів; номера цехів, ділянок, складів, звідки поступають комплектуючі одиниці; кількість деталей, матеріалів і збірних одиниць, що подаються на робочі місця збирання за зміну; норми витрати матеріалів і комплектуючих виробів і ін. Кодована запис вказаної інформації дозволяє застосовувати обчислювальну техніку при її обробці.

На ділянці комплектування є столи для контролю деталей, стелажі і шафи для зберігання інструменту і приспособ, слюсарні верстаки, преси і так далі Робочі місця рекомендується спеціалізувати по найменуваннях агрегатів, вузлів. На них мають бути відповідні креслення, таблиці посадок деталей, каталоги деталей, що входять у вузли, обов'язкова наявність місцевого освітлення.

Лекція _____

Тема: Складання і випробування агрегатів і автомобілів

План

1. Організація збирання автомобілів

2. Механізація складальних робіт

3. Випробування і видача автомобілів з ремонту

1. Організація збирання автомобілів

Загальне збирання автомобілів виробляють або на універсальних робочих місцях при невеликому обсязі виробництва і багатономенклатурній виробничій програмі, або на потоці в випадку спеціалізованих підприємств із значним обсягом виробництва. Загальне збирання на ремонтному підприємстві повинне вироблятися в тій же послідовності і з тією ж точністю, як і збирання нового автомобіля.

Збирання на універсальних робочих місцях характеризується нерухомістю збираного автомобіля, до якого подаються всі складові частини. Така організація збирання вимагає допоміжного часу і складальників високої кваліфікації.

Потокове збирання здійснюється при примусовому пересуванні збираного автомобіля. Автомобіль переміщається конвеєром, на якому виробляється процес збирання. Рух конвеєра (безперервне або періодичне) приймається в залежності від розміру виробничої програми, такту випуску, складності складальних операцій і інших технологічних чинників. Відрізок часу між виходом із збирання два готових автомобіля називається тактом збирання .

Характерними для потокового збирання є наступні ознаки:

Ø за робочим місцем закріплена певна складальна операція;

Ø зібраний на попередньому робочому місці автомобіль передається на наступну операцію негайно після закінчення попередньої;

Ø на всіх робочих місцях складальної лінії робота синхронізована і виробляється по вибраному такту;

Ø збирання механізоване.

Процес збирання починається, як правило, з установки рами автомобіля на підставки при збірці на універсальних робочих місцях або на рухливі візки при потоковому збиранні. Потім на базову складальну одиницю (раму) встановлюють в строгій технологічній послідовності всі основні вузли і агрегати:

передній і задній мости, карданну передачу, рульове управління, двигун в зборі з коробкою передач, радіатор, кабіну, колеса і останні вузли, механізми і деталі. В процесі збирання виконуються необхідні регулювальні роботи.

При збиранні необхідно звертати увагу на строге центрування агрегатів відносно один одного, оскільки недотримання цієї умови призводить до надмірного зносу окремих агрегатів і їх передчасного виходу з ладу в процесі експлуатації.

2. Механізація складальних робіт

Вибирання засобів механізації складальних робіт залежить від кількості збираних автомобілів, а також від необхідної точності збирання. Найбільша продуктивність і точність з'єднання деталей досягаються за допомогою різних механізованих інструментів і пристосувань. За принципом дії механізований інструмент з електричним, пневматичним і гідравлічним приводом ділиться на наступні групи:

Ø ударної дії — молотки, що клепають, шибери, кернери;

Ø обертальної дії — дрилі, шліфувальні машини, гайковерти, викрутки.

Пристосування, вживані при збиранні, поділяються на наступні види:

Ø для установки і з'єднання деталей — підставки з призмами для установки деталей на вали, поворотні столи для монтажу деталей і др.;

Ø для напресування на вали зубчастих коліс, шківів, підшипників і т.д.;

Ø контрольні пристосування і стенди для перевірки якості збирання і визначення дійсних експлуатаційних характеристик складального вузла або автомобіля.

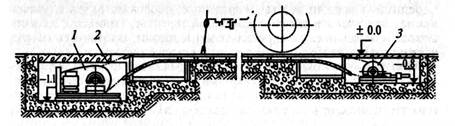

Як підйомно-транспортні засоби для забезпечення збирального процесу використовуються електричні і гідравлічні підйомники, мостові крани, одно балочні мостові крани (кран-балки), поворотні консольні крани, одно рельсові підвісні дороги (монорельси), обладнані електричними талями. Транспортування деталей і вузлів здійснюється за допомогою електрокарів, електропогрузчиків, рейкових і безрейкових візків, пластинчастих конвеєрів, підвісних конвеєрів. Для загального збирання автомобілів зазвичай використовуються грузоведучі конвеєри (мал. 9.1).

Робочі місця складальників розташовують в порядку послідовності операцій технологічного процесу збирання. При виконанні складальних робіт повинні дотримуватися правила техніки безпеки.

Збирання повинно вироблятися на спеціальних стендах або приспособленнях, що забезпечують стійке положення виробу що збирається або складальної одиниці. Інструмент, використовуваний

Мал. 9.1. Грузоведущий конвеєр: 1 — приводна станція; 2 — тяговий ланцюг; 3 — натяжна станція для складальних робіт, повинен знаходитися в справному стані і відповідати своєму призначенню.

Електричні і пневматичні інструменти перед початком роботи необхідно випробувати вхолосту для перевірки їх справності. Електричні дроти і шланги пнемо інструменту не повинні бути натягнуті.

3. Випробування і видача автомобілів з ремонту

Після збирання автомобіль поступає на контроль і випробування. Контроль і випробування автомобіля проводять для перевірки комплектності, якості складальних, регулювальних і кріпильних робіт, перевірки роботи і технічного стану всіх агрегатів, механізмів і приладів, додаткового регулювання, а також для виявлення відповідності технічних показників що відповідають технічним умовам. Випробування проводять на стенді з біговими барабанами. Стенд дозволяє перевірити роботу двигуна, агрегатів трансмісії і ходової частини, а також оцінити основні експлуатаційно-технічні якості автомобіля (потужність двигуна, тягове зусилля на провідних колесах, витрата палива на різних швидкісних і навантажених режимах, шлях і час розгону до заданої швидкості, втрати потужності на тертя в агрегатах і ходової частини, найбільша допустимий гальмівний шлях з певною швидкістю), перевірити і відрегулювати установку кутів керованих коліс і так далі. Всі виявлені при випробуванні несправності необхідно усунути.

На додаток до стендових випробувань кожен вантажний автомобиль після капітального ремонту повинен пройти випробування пробігом на відстань 30 км. з навантаженням, рівним 75 % номінальній вантажопідйомності, при швидкості не більше 30 км/ч, для перевірки на керованість, а також для додаткового визначення відповідності технічного стану автомобіля необхідним технічним нормам на різних режимах роботи і в різних дорожніх умовах. Під час пробігу перевіряють також справність і надійність роботи всіх систем, механізмів і з'єднань.

Після випробування пробігом автомобіль ретельно оглядають. Всі виявлені пробігом і оглядом дефекти усувають. При відсутності дефектів (або після їх усунення) автомобіль направляють на остаточну покраску, а потім пред'являється відділу технічного контролю (ОТК). На прийнятому автомобілі (на передній панелі кабіни під капотом) ОТК ставлять приймальне клеймо.

Якість відремонтованих автомобілів повинна відповідати технічним умовам на здачу в КР і видачі з ремонту автомобілів, їх агрегатів і вузлів. На кожен автомобіль, що випускається з ремонту, замовникові видається паспорт цього автомобіля, в якому фіксується комплектність, технічний стан і відповідність відремонтованого автомобіля технічним умовам. Технічні умови встановлюють гарантовану справну роботу автомобіля протягом певного часу і до певного пробігу за цей період. Ці терміни служби і пробіги гарантовані за умови експлуатації автомобілів в відповідності з «Положенням про технічне обслуговування і ремонт рухливого складу автомобільного транспорту» і інструкціями заводів-виробників. Протягом гарантійного терміну всі помічені замовником несправності з вини АТП мають бути усунені безоплатно протягом трьох діб з дня пред'явлення рекламації. Карбюраторні двигуни відремонтованих автомобілів в цілях обмеження навантаження на період обкатки обмежують запломбованою обмежувальною шайбою, знімати яку в експлуатації потрібно в строгій відповідності з правилами, встановленими для нових двигунів.

В даний час встановлений гарантійний термін експлуатації автомобілів — 12 міс з дня видачі з ремонту при пробігах (для першої категорії експлуатації): не більше 20 тис. км. — автобусами; не більше 16 тис. км. — іншими автомобілями всіх видів і призначень.

Гарантійний термін зберігання відремонтованих складених частин автомобілів 12 міс з моменту видачі з ремонту при умовах дотримання правил консервації і зберігання.

При випуску автомобіля з КР до нього додаються наступні документи:

Ø паспорт автомобіля з відміткою АТП про вироблений ремонт, вказівкою дати випуску з ремонту, нових номерів шасі і двигуна, а також основного кольору забарвлення;

Ø інструкція з експлуатації з вказівкою особливостей експлуатації відремонтованих автомобілів в обкаточний і гарантійний періоди, а також періодів і організації усунення дефектів в гарантійний період;

При випуску двигуна з КР до нього додаються: паспорт; інструкція з експлуатації з вказівкою особливостей установки і експлуатації двигуна в обкатувальний і гарантійний періоди.

Випуск з КР автомобілів, їх складових частин і деталей (комплектів деталей) оформляється приймально-здавальним актом.

Лекція _____

Тема: Значення відновлення деталей, класифікація способів відновлення деталей

План

1. Мета відновлення деталей і спряжень

2. Технологічні методи відновлення зношених деталей

1. Мета відновлення деталей і спряжень

Відновити зношену деталь або зношене спряження – це означає відновити первинні (або близькі до них) геометричні, фізико-механічні, фізико-хімічні і інші їхні характеристики (властивості), тобто усунути експлуатаційні дефекти, відновити розміри, геометричну форму, структуру і фізико-механічні властивості відповідно до технічних вимог.

Відновлення деталей і спряжень – найважливіша задача ремонтного виробництва. Дослідження показали, що працездатність і ресурс відновлених деталей складає в середньому 60...80% цих показників для нових. Але в даний час відомі технологічні методи (електромеханічні, електрофізичні і ін.), за допомогою яких можна повністю відновити первинний ресурс деталей або навіть збільшити його.

Організація відновлення деталей дозволяє заощадити значну кількість дефіцитних матеріалів, продовжити термін служби деталей в 2...3 рази, зменшити випуск товарних запасних частин на заводах-виробниках і знизити собівартість ремонту автомобілів. Впровадження централізованого відновлення деталей, широке застосування потокових ліній, автоматизації процесів ремонту деталей і автомобілів сприяють подальшому підвищенню ефективності ремонтного виробництва.

2. Технологічні методи відновлення зношених деталей

На сьогодні існує багато різних технологічних методів відновлення зношених деталей, таких як:

- механічна і слюсарно-механічна обробка (метод ремонтних розмірів, додаткових ремонтних деталей, припилювання, шабрення, склеювання, постановки латок і т.п.);

- зварювання і наплавлення (газове, електродугове, автоматичне наплавлення під шаром флюсу, вібродугове, в середовищі захисних газів, в середовищі водяної пари, з комбінованим захистом розплавленого металу і ін.);

- металізація (газополуменева, високочастотна, електродугова і плазмова);

- електролітичне і хімічне нарощування (Осталювання або тверде осталювання, хромування, міднення, цинкування, осадження електролітичних сплавів, хімічне нікелювання і ін.);

– пластична деформування (осадження, роздача, обтиснення, правка і ін.);

– електричні методи (електроіскрова або електроерозійна, електромеханічна, анодно-механічна обробка і зміцнення деталей);

- застосування при ремонті деталей полімерних матеріалів;

- усунення дефектів паянням.

Лекція _____

Тема: Відновлення деталей слюсарно - механічною обробкою

План

1. Види слюсарно-механічної обробки

2. Механічна обробка відновлених деталей

1. Види слюсарно-механічної обробки

Слюсарно-механічну обробку в ремонтному виробництві умовно розділяють на слюсарну й механічну. Її застосовують як під час підготовки деталей до відновлення під початковий розмір, так і під час їх обробки після відновлення. Крім того, механічну обробку використовують під час обробки деталей під ремонтний розмір і як самостійний спосіб відновлення деталей.

Характеристика видів слюсарної обробки

У ремонтному виробництві застосовують такі види слюсарної обробки: обпилювання, шабрування, зачищення, шліфування, притирання, полірування, хонінгування та свердління, розгортання, зенкування отворів.

Обпилювання застосовують: для обробки площин (наприклад, для підганяння шпонок) і заглиблень (шпонкових канавок), зняття фасок. Розрізняють грубе й тонке обпилювання, коли знімають шар металу товщиною більше 0,2 мм. При тонкому обпилюванні шар металу, який знімають, звичайно не перевищує 0,1 мм, а потрібна точність доходить до 0,005 мм. Інструментом в даному випадку служать напилки й полірувальні камені. З метою механізації робіт з обпилювання часто застосовують переносні універсальні електрифіковані обпилювально-шліфувальні пристрої з гнучким валом, які приводять в рух напилки або абразивні голівки.

Шабрування використовують для отримання точності геометричної форми та розмірів або щільного прилягання поверхонь рознімання у спряженнях (укладка підшипників). Процес шабрування полягає в зіскрібанні з місць поверхні деталі тонких шарів металу, що виступають, спеціальними скребками (шаберами) доти, поки щільність спряження не досягне потрібної величини. Перед шабруванням одну з деталей спряження покривають тонким шаром фарби, накладають на другу і притирають по ній. Шабрування продовжують доти, поки не одержать задовільну “сітку”, тобто кількість плям контакту на одиницю площі й визначене відношення загальної площі цих плям до площі поверхні спряження.

Часто результати шабрування перевіряють не за фарбою, а “на світло” (на блиск). Цей спосіб полягає в спостереженні ділянок дотику після сухого притирання деталей спряження: вони починають блищати і стають помітними. Цей

спосіб дає кращі результати, бо фарба при сильному змазуванні може залити ділянки поверхні, які не доторкуються.

Зачищення застосовують при виведенні подряпин, вибоїн на спряжених поверхнях деталей. Його також застосовують для отримання необхідної чистоти обробки після обпилювання. Зачищення виконують особливим напилком з крейдою або наждачним папером.

Шліфування застосовують для приганяння спряжених поверхонь, зокрема, зовнішніх поверхонь валів і площин. При цьому використовують легкі переносні електрифіковані шліфувальні машинки й пристрої. Вони прості за конструктцією, надійні в роботі і мають високу продуктивність.

Доведення до щільного прилягання поверхонь (тобто їх підгонку) проводять притиранням, поліруванням, хонінгуванням. Вони являють собою методи хіміко-механічного впливу на поверхню, яку обробляють абразивом і пастою або рідиною.

Для притирання використовують спеціальні пристрої з більш м’якого матеріалу, ніж той, який обробляють: міді, чавуну, свинцю або твердих порід дерева. Поверхню пристрою насичують абразивним матеріалом (електрокорундом, карбідом кремнію, алмазним пилом, окислом хрому). У процесі притирання поверхню, яку обробляють, змочують гасом, олеїновою кислотою, содовою водою та іншими рідинами. Для доведення загартованих, азотованих та хромувальних поверхонь, а також деталей із чавуну та кольорових металів, добрі результати дає полірувальна паста. Для приганяння притиранням необхідно залишати шар не більше 0,5…0,7 мкм, у протилежному разі притирання потребує тривалого часу.

Процес полірування являє собою більш тонку роботу: його виконують м’якими колами із тканини, повсті, шкіри або стрічкою, покритою абразивним порошком. Полірування забезпечує отримання високої чистоти обробки. Процес хонінгування полягає в обробці отвору абразивними брусками, закріпленими в спеціальній головці – хоні. Розпиральною пружиною бруски підтискають до по верхні, яку обробляють. Хонінгуванням знімають шар металу до 0,2 мм.

Свердління, розгортання і зенкування отворів застосовують при закріпленні деталей у складальних одиницях штифтами, болтами, шпильками. Ці технологічні операції виконують за допомогою спеціальних пристроїв та інструменту; для зниження трудомісткості їх максимально механізують.

2. Механічна обробка відновлених деталей

При механічній обробці відновлених деталей застосовують такі технологічні операції: токарну, свердлильну, розточну, фрезерну, шліфувальну, полірувальну та хонінгувальну.

Механічна обробка деталей має ряд особливостей, які в основному пов’язані з вибором виду й режиму обробки. Вибір методу та режиму механічної обробки деталей значною мірою ускладнюють: висока твердість поверхонь, які обробляють, нерівномірність розподілу припусків на цих поверхнях, специфічні фізико-механічні властивості металопокриття.

При обробці деталей під ремонтний розмір, найбільш часто застосовують шліфування із зменшеними глибиною різання та подачею.

Значні труднощі виникають при обробці деталей під початковий розмір, які відновлюють наплавленням і напиленням.

Залежно від твердості наплавленого металу, обробку проводять як на токарному верстаті (при твердості наплавленого металу менше HRC 35…40), так і на шліфувальному (якщо твердість наплавленого металу перевищує HRC 35…40).

Особливості механічної обробки напиленого покриття пов’язані з його під вищеною хрупкістю, пористістю і твердістю. Залежно від твердості й величини припуску на механічну обробку напиленого покриття також виконують на токарному або шліфувальному верстатах. Токарний верстат при цьому повинен працювати на знижених режимах різання (швидкість різання не повинна перевищувати 60…80 м/хв., глибина різання – в межах 0,1…0,3 мм, подача – 0,1…0,2 мм/об), використовуючи різці з пластинками з твердих сплавів. Для шліфування деталей, котрі напилені зносостійкими покриттями з високою твердістю, використовують алмазне коло на вулканітовій зв’язці, а при його відсутності застосовують мало – або середньозернисте карборундове коло на керамічній зв’язці.

Деталі, покриті хромом, унаслідок його твердості обробляють шліфуванням, використовуючи електрокорундовий шліфувальний круг.

Основною особливістю механічної обробки деталей з покриттями із синтетичних матеріалів (пластмас) є їх низька теплопровідність і недопустимість нагрівання реактопластів до температури більше 150…160°С, а термопластів – до температури понад 120°С. Ці деталі обробляють на токарному верстаті, який повинен працювати з особливим режимом (швидкість різання висока – 250…300 м/хв., подача мала – 0,1…0,2 мм/об).

При механічній обробці відновлених деталей треба забезпечити такі технологічні параметри: шорсткість, точність, форму, розміри й взаємне розміщенн робочих поверхонь. Великі труднощі виникають при забезпеченні взаємного розміщення робочих поверхонь на деталі. Воно залежить від правильного вибору технологічної бази при її обробці. Технологічна база – це та поверхня деталі, яка визначає її положення під час виготовлення або ремонту. При виборі технологічної бази враховують наступні вимоги:

- вона повинна визначати положення деталі у складальній одиниці;

- вона повинна бути найбільш точно розміщена відносно поверхні, яку обробляють;

- вона має забезпечити обробку всіх поверхонь деталі, які її потребують;

- вона повинна забезпечити мінімальну деформацію деталі від зусиль при її обробці та закріпленні.

При відновленні деталей за технологічну базу приймають ту її поверхню, яку використовували при виготовленні. Якщо вона порушена, то обробку починають з відновлення технологічної бази.

Лекція _____

Тема: Відновлення деталей методом додаткових ремонтних деталей

План

1. Відновлення деталей встановленням додаткових ремонтних деталей.

2.Відновлення зміною частини деталі.

1. Відновлення деталей встановленням додаткових ремонтних деталей.

Це різновид способу ремонтних розмірів. Суть цього способу полягає в тому, що зношені поверхні деталей шляхом механічної обробки виправляють і встановлюють знову виготовлені додаткові ремонтні деталі, які і компенсують зношений і знятий метал (прокладки, втулки, шайби та ін.). Якщо деталь – вал, то для комплектації на нього насаджується втулка. Якщо отвір, то на нього запресовкою встановлюється втулка.

Для міцного і надійного з’єднання додаткової ремонтної деталі з основною необхідно правильно вибрати посадку і засіб закріплення (клей, зварювання, стопорні гвінти, штіфти та ін.). Після встановлення додаткова ремонтна деталь обробляється під номінальний розмір спряження. Так можна відновлювати сильно зношені шийки валів і отворів деталей під номінальний розмір, не змінюючи структуру та термообробку основної деталі, отримати високу якість відновлених деталей.

До недоліків такого відновлення відноситься:

- зменшення жорсткості та міцності конструкції при введенні допоміжної деталі у розмірний ланцюг;

- погіршення умов роботи з’єднання (теплові напруження);

- зменшення жорсткості допусків на знов встановлені ланцюги при введенні в розмірний ланцюг нових деталей.

Даний метод застосовується при поновленні отворів під підшипники в корпусних деталях (картерах, редукторах, коробках швидкостей, різноманітних посадочних поверхнях – поновлення гільзуванням).

2. Відновлення зміною частини деталі.

По суті метод подібний до розглянутого методу встановлення додаткових ремонтних деталей. Він складається із таких операцій:

- видалення деіектної частини і підготовка повехні з’єднання (термічно оброблені, складні деталі – каретки, блок шестерень, шліцові, карданні вали потребують місцевого відпуску перед віддаленням (механічною обробкою) дефектного елемента);

- виготовлення замінюваної частини (матеріал цієї частини такий самий, як і основної деталі, виготовляють її під нормальний розмір без припусків на наступну обробку, за винятком, коли необхідна співвісність або точність взаєморозташування, яке фіксується по цій частині деталі, термообробку до встановлення на основну деталь);

- з’єднання та закріплення зміненої частини (виконують посадкою на різьбі, запресовкою, зваркою тощо. Після зварювання для зняття напружень застосовують нормалізацію або відпалювання);

- кінцева механічна обробка та контроль (частину обробляють під номінальний розмір та у всіх деталей перевіряють співвісність та взаємне розташування всіх елементів).

Цим способом ремонтують, як правило, дороговартісні та складні деталі, наприклад, багатовінцеві зубчасті колеса і т.п.

Лекція _____

Тема: Відновлення деталей методом пластичного деформування

План

1. Технологічні прийоми відновлення деталей пластичним деформуванням.

2. Обтиснення

3. Осадження

4. Вдавлювання

5. Накатка

1. Технологічні прийоми відновлення деталей пластичним деформуванням.

Роздача застосовується для відновлення пустотілих деталей циліндричної форми (поршневих пальців, втулок і ін.). При цьому зовнішній – робочий розмір діаметра збільшується за рахунок зміни внутрішнього – неробочого (рис. 6.18). При роздачі напрямок тиску від дії зовнішньої деформуючої сили збігається з напрямком деформації.

Дата добавления: 2015-02-05; просмотров: 4639;