Выводы. 3 страница

ТКЛР сплавов на основе титана близок к ТКЛР алюмооксидной керамики типа ВК-94-1, что позволяет при правильном конструировании получать для данного сочетания материалов прочные, вакуумноплотные и термостойкие металлокерамические спаи различной конструкции, в том числе без использования компенсирующих переходников. Пайку осуществляют с нагревом в вакууме или в среде тщательно очищенного аргона, используя проволоку или фольгу из готовых припоев (ПСр72), а также фольгу или гальванические покрытия на титане из меди, никеля или их сплавов. Эти припои, фольги или покрытия, образуют активную жидкую фазу в результате контактно - реактивного плавления или растворения титана в расплаве готовых припоев. Металлокерамические узлы, спаянные при 820 ºС припоем ПСр72, можно нагреть до температуры 700 ºС, не опасаясь разрушения спаев.

В ряде случаев возникает необходимость в осуществлении пайки более легкоплавкими припоями. Чистый алюминий и его сплавы, например, с кремнием, являются более легкоплавким и более дешевыми припоями, имеющими наиболее близкие к серебряным припоям эксплуатационные свойства. Их применение целесообразно для получения вакуумноплотных спаев с нормальными условиями эксплуатации (–20…+50 ºС), без резких теплосмен.

Качественная пайка алюминиевыми припоями требует решения двух основных проблем: обеспечения смачивания при температуре пайки одновременно титана и керамики и предотвращения чрезмерного роста в шве со стороны титана хрупких сплошных прослоек алюминида титана TiAl3. Одним из путей снижения скорости роста алюминида титана является снижение температуры пайки вплоть до минимально допустимой с точки зрения условий смачивания и условий растворения титана в расплаве припоя.

Применение в процессе печной пайки в основном вакуумируемом контейнере вспомогательного контейнера с затвором, уплотняемым измельченной титановой губкой (рис. 3.11), позволяет снизить температуру начала стабильного смачивания титана расплавом алюминия практически до температуры его плавления без существенного увеличения времени выдержки и с откачкой объема пайки механическими форвакуумными насосами. Уплотнение вспомогательного контейнера пористым металлическим геттером – титановой губкой позволяет ограничить объем газовой среды, непосредственно взаимодействующей с паяемыми поверхностями, удалить из вспомогательного контейнера газы, находящиеся под избыточным давлением относительно всего вакуумируемого объема, изменить состав газов, натекающих во вспомогательный контейнер через уплотнение из губки в благоприятном для самоочистки паяемой поверхности титана направлении. При температурах выше 550 ºС происходит растворение кислорода в титане и своеобразная самоочистка поверхности от оксидной пленки. Чем выше температура, тем быстрее происходит самоочистка поверхности титана и стабильнее условия, обеспечивающие смачивание. Однако при температурах пайки выше 690…700 ºС и выдержках более 15 минут происходит резкое возрастание скорости роста интерметаллидной прослойки в контакте титан-алюминий и снижение работоспособности паяных соединений. Улучшить условия смачивания титана припоями на основе алюминия можно дополнительным введением в зону пайки источника паров свинца (3 г/л объема вспомогательного контейнера). Свинец не является активным геттером по отношению к титану и алюминию, не вступает с ними в контактное твердогазовое плавление, однако пары его, адсорбируясь на поверхности титана, инициируют контактное взаимодействие при смачивании титана алюминиевыми припоями.

С началом растекания припоя начинается и процесс растворения титана в припое. Так, чистый алюминий растворяет титан при температуре плавления 660 ºС до 1,2% вес. В результате становится возможным процесс смачивания и пайки неметаллизированной керамики с малыми сборочными зазорами (<0,05 мм) без дополнительного введения активного металла в зону спая. Однако из-за плохого течения расплавов на основе алюминия в узкие зазоры более надежной является технология пайки с предварительным нанесением порошка титана (с укладкой частиц титана в один слой) на паяемую поверхность керамики и с величиной сборочных зазоров 0,1…0,2 мм при укладке припоя около зазора. Подъем температуры при нагреве под пайку должен производиться со скоростью не более 10…20 ºС/мин. Максимальная температура пайки на 20…40 ºС выше температуры ликвидуса припоя, но не выше 680 ºС; выдержка – не более 10 минут. Скорость охлаждения после пайки должна быть не более 10 ºС/мин.

Рис. 3.11. Принципиальная схема установки для пайки титано-керамических образцов:

1 – эл. печь; 2 – негерметичный контейнер с активирующей засыпкой в затвор; 3 – паяемое изделие; 4 – вакуумный контейнер; 5 – потенциометр; 6 – вакуумметр; 7 – механический вакуумный насос; 8 – титановая губка

Рис. 3.12. Изделие из керамики

Рис. 3.13. Схема прочностного испытания

металлокерамического паяного образца:

1 – стержни захвата; 2 – паяный образец

3. МАТЕРИАЛЫ И ОБОРУДОВАНИЕ

Материалы

1. Керамический изолятор из алюмооксидной керамики ВК-94-1.

2. Обойма из титанового сплава ВТ1-0.

3. Кольцо припоя из алюминиевого сплава А0, А1.

4. Титановый порошок ПТМ.

5. Связка из акриловой смолы БМК-5 и растворителя Р-5.

6. Ацетон.

7. Вата или бязь.

8. Титановая губка.

9. Навеска свинца.

Оборудование.

1. Пинцет.

2. Вспомогательный контейнер.

3. Вакуумный контейнер.

4. Вакуумный насос 2НВР-5Д.

5. Вакуумметр ВИТ1П.

6. Электрическая печь СНОЛ-1,6.

7. Ключи гаечные рожковые 12×13; 13×14.

4. ПРОГРАММА РАБОТЫ

1. Керамический изолятор обезжирить погружением в кипящий ацетон в течение 10 минут вынуть из ацетона чистым пинцетом и поместить на фильтровальную бумагу для сушки на воздухе.

2. Нанести с помощью кисточки на паяемые поверхности тонкий слой суспензии из порошка титана ПТМ и полимерной связки (в соотношении 10 г порошка на 10 мл связки; связка состава: акриловая смола БМК-5 – 8 г, растворитель Р-5 – 10 мл или аналогичная по свойствам) на торцовую поверхность и прилегающую к ней цилиндрическую поверхность изолятора согласно рис. 3.12. Просушить на воздухе в течение 15 минут.

3. Обезжирить титановую обойму ацетоном и высушить.

4. Обезжирить кольцо припоя ацетоном и высушить.

5. Протравить кольцо припоя в травителе состава: НF – 40 мл, HNO3 – 20 мл, H2O – 40 мл; время травления – 30 с. Промыть кольцо проточной водой, высушить фильтровальной бумагой.

6. Вставить керамический изолятор в титановую обойму, уложить пинцетом кольцо припоя над местом пайки, прижав как можно плотнее к поверхности изолятора. При сборке нельзя прикасаться руками к местам пайки и к заготовке припоя.

7. Поместить собранный образец во вспомогательный разборный контейнер с затвором: внутрь образца поместить навеску свинца 0,1 г; уплотнить затвор измельченной титановой губкой. Поместить собранный вспомогательный контейнер в основной вакуумируемый контейнер (рис. 3.11). При этом рабочий спай контрольный термопары должен быть надежно прикреплен к дну вспомогательного контейнера.

8. Откачать вакуумируемый контейнер до остаточного давления не выше 7 Па (5·10-2 мм рт. ст.)

9. Загрузить вакуумный контейнер в печь, предварительно разогретую до 800 ºС. После достижения 680 ºС по показаниям контрольной термопары дать выдержку 10 минут.

10. Выгрузить контейнер из печи и охладить с откачкой остаточных газов до температуры 100 ºС. Отключить вакуумный насос, открыть основной контейнер, вынуть вспомогательный контейнер и разобрать его.

11. Проверить визуально заполнение зазора припоем, наличие галтели, провести механическое испытание образца по схеме, указанной на рис. 3.13.

5. СОДЕРЖАНИЕ ОТЧЕТА

1. Цель работы.

2. Краткие сведения об особенностях пайки и типах спаев керамики с металлами.

3. Оборудование и материалы.

4. Перечень основных операций техпроцесса с указанием технологических параметров.

5. Схема установки для пайки.

6. Эскиз образца для механических испытаний.

7. Результат механических испытаний (характер разрушения, разрушающая нагрузка, удельная прочность).

8. Выводы (достоинства и недостатки активной пайки керамики с металлами, область применения).

6. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. В чем заключаются особенности пайки металлов с неметаллами?

2. Основные типы и особенности конструирования металлокерамических паяных соединений.

3. Сущность многоступенчатого способа пайки керамики с металлами.

4. Какова роль активных металлов при одноступенчатой активной пайке керамики с металлами? Способы введения активных металлов в зону пайки.

5. Какие припои используются при пайке керамики с металлами? Их достоинства и недостатки.

6. Какова функция активирующей засыпки в процессе создания вакуума внутри вспомогательного контейнера с затвором?

7. Основные параметры термического цикла пайки алюмооксидной керамики с титаном алюминиевыми припоями.

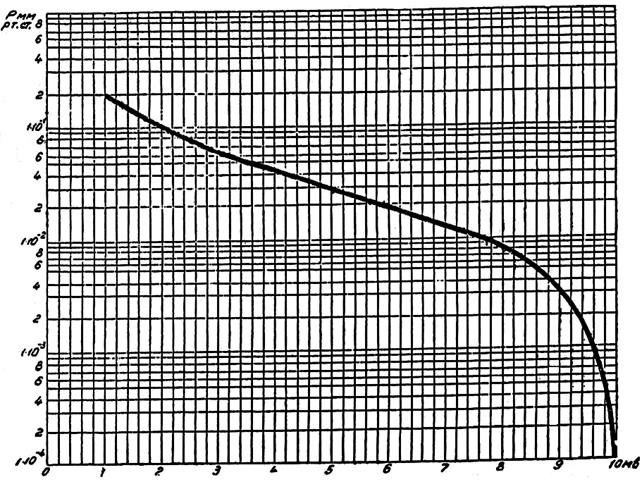

Рис. 3.14. Градуировочная кривая лампы типа ЛТ-4М

Лабораторная работа № 8

БЕСФЛЮСОВАЯ ПАЙКА СТАЛЕЙ В ПАРАХ ЦИНКА

1. ЦЕЛЬ РАБОТЫ

Изучить технологию контейнерной пайки сталей в восстановительной атмосфере в парах цинка.

2. ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ

ПРИ КОНТЕЙНЕРНОЙ ПАЙКЕ В ПАРАХ ЦИНКА

Наиболее распространенным способом пайки изделий из углеродистых и низколегированных конструкционных сталей является пайка в восстановительных газовых средах с использованием в качестве припоя чистой меди. Недостатком этого способа является высокая температура пайки (1100 °С), сравнительно невысокая прочность паяных соединений и необходимость в специальном оборудовании. Последнее делает этот способ нецелесообразным в штучном и мелкосерийном производстве.

Снизить температуру пайки и повысить прочность паяных соединений можно применением в качестве припоя латуней – сплавов меди с цинком. Обладая хорошей смачивающей способностью и более высокой прочностью, латуни в качестве припоев имеют один существенный недостаток, обусловленный высоким давлением насыщенного пара цинка (для чистого цинка давление насыщенного пара при 907 °С равно атмосферному), - интенсивное испарение цинка при пайке. Это приводит к повышению температуры плавления припоя, что делает возможным неполное его расплавление и обусловленное этим образование пор и непропаев. Снижаются механические свойства и надежность паяных соединений. Для уменьшения испарения цинка пайку латунями осуществляют с быстрым нагревом – газопламенным, индукционным, погружением в расплав припоя или соли. При этом также не исключено образование дефектов, обусловленных испарением цинка. Печная пайка, обладающая такими достоинствами, как высокая производительность, отсутствие коробления и снижение остаточных напряжений, стабильность качества, а при использовании контролируемых атмосфер и отсутствие окисления деталей, для пайки латунями практически не применяется.

Печная пайка латунями становится возможной при её осуществлении в ограниченном объеме, заполняемом парами цинка. При этом пары цинка одновременно выполняют две функции:

1) позволяют управлять процессом испарения цинка и регулировать его содержание в припое, в частности, позволяют получать латунь заданного состава при использовании в качестве заготовки припоя чистой меди. Механические свойства латуней зависят от содержания цинка. Лучшими свойствами обладает латунь с 36 – 40 % цинка. При увеличении содержания цинка снижается пластичность, а затем и прочность. При пайке в парах цинка содержание цинка в припое можно регулировать различными способами. Наиболее простой и технологичный – пайка в контейнере с затвором, уплотняемым засыпкой. Регулировать содержание цинка в припое при этом возможно введением внутрь контейнера углерода за счет следующих химических реакций:

C+O2→CO2

C+CO2→2CO

Zn+CO2→ZnO+CO

Константа равновесия последней реакции, выраженная через парциальные давления, определяется отношением:

, откуда

, откуда  ;

;

2) связывают окислительные компоненты паяльной атмосферы, способствуя активированию паяемой поверхности и обеспечивая этим бесфлюсовую пайку. Установлено, что при нагреве замкнутого внутри стального контейнера объема воздуха уменьшается содержание кислорода (при Т=850 °С до ~3 %-О2). Это обусловлено окислением металлической поверхности контейнера с образованием СО и СО2. При температуре более 800 °С в составе атмосферы появляется водород (~1 %), как результат разложения органических загрязнений и восстановления водяных паров углеводородом. При нагреве в присутствии цинка в таком замкнутом объеме после его расплавления (  =419 °С) резко уменьшается содержание кислорода (до 1 %) и в составе газовой среды появляется водород (вследствие восстановления водяных паров цинком):

=419 °С) резко уменьшается содержание кислорода (до 1 %) и в составе газовой среды появляется водород (вследствие восстановления водяных паров цинком):

Zn+H2O→ZnO+H2

Начиная с 700 °С появляется СО. При 950 °С в газовой среде содержится ~2% Н2 и ~5 % СО, что превышает содержание газов восстановителей в стандартной восстановительной атмосфере ПСО-09, применяемой для бесфлюсовой пайки углеродистых сталей. Кроме того цинк способен восстанавливать оксиды непосредственно на поверхности паяемого металла:

MemOn+nZn↔mMe+nZnO

Термодинамические расчеты показали возможность бесфлюсовой пайки в такой атмосфере углеродистых сталей, сталей легированных Ni, W, Mo, Cu, а также небольшим количеством Cr, Mn, Si.

При пайке в контейнере с затвором, уплотняемом засыпкой, для уменьшения подсоса воздуха при охлаждении с Тпайки в затвор вводят карбюризатор (древесный уголь с добавкой 20 % BaCO3), которая обеспечивает преимущественное образование СО при взаимодействии кислорода и углерода.

3. МАТЕРИАЛЫ И ОБОРУДОВАНИЕ

Материалы

1. Образцы из Ст3.

2. Фольга из меди М1.

3. Навеска Zn (чда) в гранулах.

4. Древесно-угольный карбюризатор.

5. Песок.

6. Ацетон технический.

7. Вата техническая.

8. Наждачная бумага (средней зернистости).

Оборудование

1. Штангенциркуль.

2. Пинцет.

3. Струбцина для сборки образцов.

4. Ключи гаечные рожковые.

5. Разборный контейнер.

6. Приспособление для установки и выгрузки контейнера.

7. Электрическая печь СНОЛ-1,6 с потенциометром.

8. Подставка из шамотного кирпича.

9. Разрывная машина УММ-5.

4. ПРОГРАММА РАБОТЫ

1. Подготовить к пайке заготовки образцов (4 шт.) – зачистить шкуркой, обезжирить ацетоном.

2. Собрать образцы внахлестку в приспособлении для сборки и пайки (величина нахлестки должна быть равна одной – полутора толщинам образца). Уложить в зазор припой-заготовку из медной фольги, длиной равной ширине образца.

3. Поместить приспособление с образцами в контейнер. Туда же поместить тигель с цинком (РZn≈1 г) и карбюризатор (mкарб≈30 г), закрыть крышкой, уплотнить затвор: насыпать слой песка ~1 см, слой карбюризатора и снова слой песка, чтобы отношение количества карбюризатора и песка составляло 1:1 (рис. 3.15).

4. Загрузить контейнер с образцами в печь, нагретую до 1050 °С, выдержать после выхода на температуру 950 °С 15 минут (10 минут на прогрев контейнера с образцами и 5 минут - при температуре образцов 950 °С), выгрузить из печи на специальную подставку и охладить до температуры ~50 °С.

5. Вынуть и разобрать приспособление, провести визуальный контроль образцов.

6. Провести замеры и испытать образцы на разрыв.

Рис. 3.15. Схема размещения образцов для пайки в контейнере с затвором из песка:

1 – корпус; 2 – крышка; 3 – струбцина; 4 – графитовый тигель с навеской цинка;

5 – нахлесточные образцы с припоем из меди М1; 6 – карбюризатор; 7 – песок

5. СОДЕРЖАНИЕ ОТЧЕТА

1. Цель работы.

2. Программа работы.

3. Материалы и оборудование.

4. Схема размещения образцов для пайки в контейнере с затвором из песка.

5. Эскиз образца для механических испытаний.

6. Результат механических испытаний (характер разрушения, разрушающая нагрузка, удельная прочность).

7. Выводы (достоинства и недостатки бесфлюсовой пайки сталей в парах цинка, область применения).

6. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Какие газы – восстановители применяются при пайке?

2. Чем обусловлен недостаток латунных припоев?

3. Какова роль паров цинка при пайке латунями в контейнере с уплотняемым затвором?

4. Для чего помещают карбюризатор внутрь контейнера при пайке в парах цинка?

5. За счет чего, и для каких сталей возможна бесфлюсовая пайка в парах цинка в контейнере с уплотняемым затвором?

Лабораторная работа № 9

ВЫСОКОТЕМПЕРАТУРНАЯ ФЛЮСОВАЯ ПАЙКА АЛЮМИНИЯ

1. ЦЕЛЬ РАБОТЫ

Изучить особенности технологии высокотемпературной флюсовой пайки алюминия эвтектическим силумином и определить предел прочности при сдвиге паяных соединений с применением припоя АЛ2.

2. ФЛЮСЫ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ АЛЮМИНИЯ

Сложность пайки алюминия и его сплавов определяются прежде всего трудностями удаления и разрушения оксидной пленки, имеющейся на поверхности паяемых деталей. Оксид алюминия имеет температуру плавления 2050 °С, что значительно выше температуры плавления самого алюминия – 660 °С. Оксид алюминия обладает высокой химической стойкостью и нерастворим не в твердом, не в жидком металле. Удаляют или разрушают оксидную пленку в процессе пайки алюминия и его сплавов с помощью ультразвука, механическим – с помощью абразива, путем контактно-реактивного плавления в системе алюминий – тонкий слой вспомогательного покрытия, например, из меди или серебра и т. д. Наиболее простой способ удаления оксидной пленки – нагрев с применением флюсов.

Флюсом для пайки называют неметаллическое вещество, применяемое для удаления оксидной пленки с поверхности припоя и паяемого металла, для предотвращения ее образования при пайке, для улучшения смачивания, растекания и затекания припоя в паяемые зазоры и в некоторых случаях для высаживания металлического слоя на поверхность паяемого металла с целью облуживания или в качестве припоя (реактивные флюсы). В результате действия флюса обеспечивается возникновение физического контакта и образование химической связи между атомами на границе раздела жидкий припой – твердый паяемый металл. Флюс должен иметь температуру расплавления ниже температуры солидуса припоя, должен хорошо смачивать поверхность паяемого металла и припоя, затекать в паяемые зазоры, сохранять активное действие до конца пайки, быть легче припоя и хорошо вытесняться припоем, как с паяемой поверхности, так и из зазоров.

При высокотемпературной пайке алюминия используют флюсы на основе солевых систем, содержащих хлориды и фториды калия, натрия, лития, цинка, олова, кадмия, алюминия, бария и других металлов. Флюсы, содержащие хлориды цинка, олова, кадмия относят к реактивным. Флюсы, как правило, содержат фториды щелочных металлов, которые на микроучастках отслаивают оксидную пленку от поверхности металла в результате химических и электрохимических процессов на границах оксидная пленка – флюс, оксидная пленка – металл. Остатки флюсов, особенно содержащих хлориды, - гигроскопичны, растворимы в воде, легко гидролизуются и поэтому коррозионноактивны. После пайки их необходимо тщательно удалять.

Флюсы находят широкое применение при газопламенной, электроконтактной, индукционной, печной пайке, пайке погружением и других способах.

Необходимость удаления коррозионно-активных остатков флюсов путем промывки изделия после пайки затрудняет применение этого способа для конструкционно-сложных, крупногабаритных и массивных изделий из-за ненадежности или невозможности такой операции. Тем не менее, отсутствие эффективных способов бесфлюсовой пайки для ряда конструкционных материалов при выбранных режимах пайки, большая стоимость специального оборудования, например, вакуумных печей для предприятий единичного и мелкосерийного производства, является причиной широкого применения флюсовой пайки.

В последнее время предложены новые составы флюсов для высокотемпературной пайки алюминия и его сплавов на основе только фторидов с температурой плавления 562-600 °С. Так, флюс «NOCOLOC» (некоррозионно-активный, локального действия) приготавливают сплавлением смеси KF (46 % вес.) и AlF3 (54 % вес.). основой флюса является наиболее легкоплавкая эвтектика солевой системы KF – AlF3, состоящая из K3AlF6 и KAlF4, имеющая температуру плавления 562 °С и позволяющая осуществлять пайки при 580 – 620 °С припоями системы Al – Si. Печная пайка с этим флюсом возможна в среде азота, водорода или диссоциированного аммиака. При пайке на воздухе необходим быстрый нагрев из-за потери активности флюса. Флюс применяется в виде водной суспензии с 5 – 10% сухого порошка. Остатки флюса прочно сцепляются с паяемым металлом, но не вызывают коррозии паяных соединений, не требуют смывки и на них можно наносить лакокрасочные покрытия.

3. МАТЕРИАЛЫ И ОБОРУДОВАНИЕ

Материалы

1. Образцы из сплава АМц или АМцПС (АМц плакированный силумином).

2. Наждачная бумага.

3. Вата техническая.

4. Ацетон технический.

5. Флюс «NOCOLOC».

6. Припой АЛ2 или эвтектический силумин (для пайки образцов из сплавов АМц).

Оборудование

1. Пластина для укладки флюса.

2. Установка для электроконтактного нагрева.

3. Штангенциркуль.

4. Разрывная машина УММ-5.

4. ПРОГРАММА РАБОТЫ

1. Подготовить к пайке две пары заготовок из сплава АМц или АМцПС, снять заусенцы, обезжирить.

2. Установит величину нахлестки и поставить образцы между зачищенными графитовыми электродами контактной машины (рис. 3.16), приложить давление, уложить отрезок прутка припоя АЛ2 вплотную к паяльному зазору и офлюсовать его.

Примечание. При пайке сплава АМцПС не требуется укладки припоя около зазора, только флюс.

3. Включить в импульсном режиме ток между электродами контактной машины, нагреть образцы до температуры плавления флюса, затем припоя, выдержать до полного заполнения зазора припоем и формирования галтелей (особенно - обратной относительно укладки припоя).

4. Выключить ток, не снимая давления до полной кристаллизации припоя. Снять давление и вынуть образцы.

5. Проверить качество пайки внешним осмотром (наличие галтелей, непропаев, остатков флюса).

6. Определить геометрические параметры соединений, провести механические испытания и занести результаты в табл. 3.6.

Рис. 3.16. Принципиальная схема установки для пайки с электроконтактным нагревом:

1,5 – водоохлаждаемые электроды; 2,4 – графитовые электроды; 3 – паяемый образец

5. СОДЕРЖАНИЕ ОТЧЕТА

1. Цель работы

2. Характеристика использованных материалов и оборудования.

3. Описание технологии пайки с указанием технологических параметров (табл. 3.5).

Таблица 3.5

Карта технологического процесса сборки и сварки

| Операция | Содержание перехода и режимы обработки | Эскиз | Оборудование, приспособления, инструменты | Вспомогательные материалы |

4. Таблица с результатами механических испытаний и внешнего осмотра (табл. 3.6).

Таблица 3.6

Таблица результатов механических испытаний и внешнего осмотра

| Материал образца | № обр. | Ширина нахлестки, м | Длина нахлестки, м | Площадь нахлестки, м2 | Разрушающая нагрузка, Н | τср, Мпа | Характер разрушения |

5. Выводы.

6. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. В чем заключаются трудности пайки алюминия?

2. Что такое флюс для пайки, его основные функции?

3. Достоинства и недостатки флюсовой пайки.

4. Какие флюсы применяются для высокотемпературной пайки алюминия?

5. Особенности пайки алюминия с флюсом «NOCOLOC»?

Лабораторная работа № 10

СВАРКА ПЛАСТМАСС НАГРЕТЫМ ГАЗОМ С ПРИМЕНЕНИЕМ

ПРИСАДОЧНОГО МАТЕРИАЛА

1. ЦЕЛЬ РАБОТЫ

Изучить технологические особенности ручной сварки пластмасс нагретым газом с применением присадочного материала и определить прочность на разрыв (абсолютную и относительную) стыковых сварных соединений из винипластовых пластин разной толщины.

2. ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ СВАРКИ ПЛАСТМАСС

НАГРЕТЫМ ГАЗОМ

Сварка нагретым газом с присадочным материалом применяется при изготовлении из пластмасс химической аппаратуры и емкостей, облицовке хранилищ для агрессивных жидкостей, трубопроводов и воздуходувов, сварке линолеума. Во всех пространственных положениях хорошо свариваются заготовки из поливинилхлорида (винипласт, пластикат), полиметилметакрилата (оргстекло), удовлетворительно свариваются заготовки из полиэтилена и полипропилена. Швы могут быть выполнены всех типов соединений – стыковые, угловые, тавровые, нахлесточные.

При сварке основной и присадочный материалы (сварочный пруток) с помощью нагретого газа доводят в зоне шва до вязкотекучего состояния. Сварочный пруток под постоянным давлением подают под прямым углом в зазор между заготовками. При этом конец сварочного прутка отгибается, перед ним образуется валик тестообразного материала, который, застывая, сваривается с основным материалом (рис. 1 прил. 2).

Для сварки нагретым газом используют преимущественно газовые нагреватели с электрическим нагревом газа (обычно воздуха) до 200…300 °С. Присадочные материалы (прутки диаметром 2…6 мм; ленты толщиной 1 мм и шириной 10…15 мм) изготовляются из того же материала, который сваривается.

Качества шва зависит в основном от:

– тщательности разделки кромок;

– правильного выбора температуры, расхода и подачи газа в зону сварки;

– постоянства и правильного выбора величины давления на сварочный пруток;

– качества сварки корня шва;

– правильного наложения слоев, плавного и равномерного усиления многослойных швов.

3. МАТЕРИАЛЫ И ОБОРУДОВАНИЕ

Материалы

1. Заготовки для сварки из винипласта размером 40×80 мм – одна пара толщиной до 4 мм, другая пара – свыше 4 мм.

2. Винипластовые сварочные прутки диаметром 2…4 мм.

Оборудование

1. Напильник.

2. Ножовка по металлу.

3. Штангенциркуль.

4. Электрический газовый нагреватель фирмы «Блэк энд Деккер».

5. Приспособление для крепления заготовок под сварку.

6. Испытательная машина с максимальным усилием на разрыв 5 кН

4. ПРОГРАММА РАБОТЫ

1. Изучить инструкцию по сварке винипласта (см. приложение 2 в конце раздела) и произвести пробную сварку.

2. Разделать кромки заготовок с учетом толщины свариваемого материала.

3. Закрепить заготовки в сборочном приспособлении, оставив между ними зазор для обеспечения равномерного провара.

4. Сварить образцы (тоньше 4 мм- с одной стороны, толще 4 мм- с двух сторон) на оптимальных параметрах режима сварки (температура газа, усилие прикладываемое к прутку, положение присадочного прутка и наконечника нагревателя, расстояние от сопла до места сварки, скорость сварки) (в соответствии с инструкцией).

5. Определить геометрические параметры сварных соединений и испытать образцы на разрывной машине. Полученные данные занести в табл. 3.8. Для определения относительной прочности сварного шва предел прочности винипласта принять равным σв=54·106 Н/м2≈50 МПа.

Дата добавления: 2015-01-29; просмотров: 1229;