Особенности кристаллизации и вид термограммы для систем, образующих химические соединения?

Лабораторная работа № 2

ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ СОЕДИНЕНИЙ,

ВЫПОЛНЕННЫХ ДИФФУЗИОННОЙ ПАЙКОЙ

1. ЦЕЛЬ РАБОТЫ

Изучить методику проведения анализа микроструктуры паяных соединений и выявить особенности структуры паяного шва, полученного при изотермической кристаллизации на примере диффузионной пайки титана.

2. ИЗОТЕРМИЧЕСКАЯ КРИСТАЛЛИЗАЦИЯ ПАЯНОГО ШВА

И ДИФФУЗИОННАЯ ПАЙКА

Специфические условия, в которых происходит кристаллизация паяного шва – малый объем жидкой фазы, располагающийся в виде тонкого слоя между твердыми материалами большой массы, и активно протекающие процессы диффузионного взаимодействия между жидким припоем и паяемыми материалами, позволяют в некоторых случаях осуществить кристаллизацию паяного шва в процессе выдержки при температуре пайки. Такую кристаллизацию паяного шва называют изотермической, а способ пайки, при котором осуществляется изотермическая кристаллизация, получил название диффузионной пайки.

При диффузионной пайке можно управлять процессом кристаллизация и химическим составом паяного шва, что позволяет получать наиболее равновесную структуру шва; повышать температуру его распайки, а, следовательно, и рабочую температуру изделия; предупреждать образование хрупких структур, повышая прочность и пластичность паяных соединений. Изотермическая кристаллизация паяного шва является результатом удаления из жидкого припоя компонентов-депрессантов (снижающих температуру его плавления), которое может происходить в результате:

а) диффузионного взаимодействия жидкого припоя с паяемым металлом;

б) испарения;

в) связывания их в тугоплавкие соединения.

Наиболее исследована и нашла практическое применение диффузионная пайка с осуществлением изотермической кристаллизации путем диффузионного взаимодействия припоя с паяемым металлом. Изотермическая кристаллизация в этом случае происходит в результате развития в системе основной металл–прослойка жидкого припоя диффузионных процессов и фазовых превращений, направленных к установлению такого фазового состава, при котором уровень свободной энергии системы становится минимальным. Рассмотрим эти процессы на наиболее простом примере.

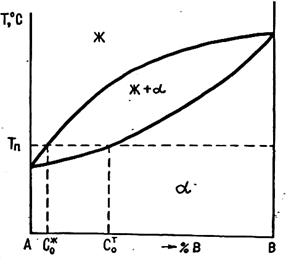

Пусть припой и основной металл представляют собой чистые металлы А и В, диаграмма состояния которых показана на рис. 2.8. При температуре Тn равновесный состав фаз в такой системе, соответствующий минимуму свободной энергии, определяется точками пересечения каноды для Т=Тп с линиями ликвидус и солидус: это твердый раствор состава  и жидкая фаза состава

и жидкая фаза состава  .

.

Рис. 2.8. Диаграмма состояния сплава металлов А и Б,

обладающих полной растворимостью

При контакте твердого металла В с жидким металлом – припоем А при температуре Тп будут происходить диффузионные процессы, приближающие жидкую и твердую фазы к равновесным составам. Так как скорость диффузии в жидких металлах на два-три порядка выше, чем в твердых, то на начальном этапе будет преобладать растворение твердого металла В в жидком металле А. При этом толщина жидкой прослойки будет увеличиваться, то есть, межфазная граница будет перемещаться в сторону основного металла. Растворение закончится, когда состав жидкой фазы станет близким к равновесному (  ) во всем ее объеме. В дальнейшем, при неизменном в среднем составе жидкой фазы, преобладающим процессом в рассматриваемой системе станет диффузия металла-припоя А в основной металл В. Из-за малой скорости диффузии в твердых металлах и из-за сравнительно больших значений паяемых деталей равновесная концентрация твердой фазы

) во всем ее объеме. В дальнейшем, при неизменном в среднем составе жидкой фазы, преобладающим процессом в рассматриваемой системе станет диффузия металла-припоя А в основной металл В. Из-за малой скорости диффузии в твердых металлах и из-за сравнительно больших значений паяемых деталей равновесная концентрация твердой фазы  достигается лишь на межфазной границе. Но поскольку равновесным является состояние, при котором концентрация твердой фазы соответствует

достигается лишь на межфазной границе. Но поскольку равновесным является состояние, при котором концентрация твердой фазы соответствует  во всем ее объеме, происходит постоянная диффузия металла А от межфазной границы в глубь металла В, при этом концентрация твердого раствора на межфазной границе будет становиться меньше равновесной

во всем ее объеме, происходит постоянная диффузия металла А от межфазной границы в глубь металла В, при этом концентрация твердого раствора на межфазной границе будет становиться меньше равновесной  . Восстановление равновесной концентрации твердого раствора на межфазной границе будет происходить за счет растворения в поверхностном слое основного металла В дополнительных количеств металла-припоя А. Это приводит к тому, что пограничный слой жидкости становится перенасыщенным металлом В. Результатом этого является его кристаллизация, причем состав кристаллизующейся фазы соответствует твердому раствору равновесной концентрации

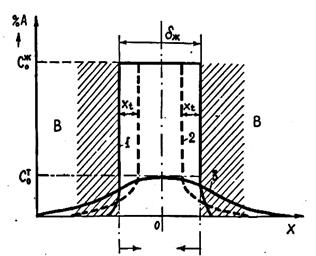

. Восстановление равновесной концентрации твердого раствора на межфазной границе будет происходить за счет растворения в поверхностном слое основного металла В дополнительных количеств металла-припоя А. Это приводит к тому, что пограничный слой жидкости становится перенасыщенным металлом В. Результатом этого является его кристаллизация, причем состав кристаллизующейся фазы соответствует твердому раствору равновесной концентрации  . Процесс такой последовательной послойной кристаллизации протекает до полного исчезновения жидкости, что соответствует завершению диффузионной пайки. Распределение металла-припоя по ширине шва и в диффузионном слое паяного соединения в различные моменты изотермической выдержки при диффузионной пайке схематически показано на рис. 2.9.

. Процесс такой последовательной послойной кристаллизации протекает до полного исчезновения жидкости, что соответствует завершению диффузионной пайки. Распределение металла-припоя по ширине шва и в диффузионном слое паяного соединения в различные моменты изотермической выдержки при диффузионной пайке схематически показано на рис. 2.9.

Процесс изотермической кристаллизации контролируется диффузией атомов металла–припоя в основном металле и может быть количественно описан с помощью известного уравнения диффузии (2-ое уравнение Фика):

, (2.1)

, (2.1)

где С – концентрация диффундирующего элемента,

t – время диффузии,

D – коэффициент диффузии.

Рис. 2.9. Распределение концентрации металла А в зоне паянного шва:

1 – в начальный момент диффузионной пайки, t=0; 2 – в процессе диффузионной выдержки;

3 – в момент завершения диффузионной пайки, t=tu.к.

Для случая двухкомпонентной системы, в которой при температуре пайки интерметаллиды не образуются, без учета влияния перемещения межфазной границы навстречу диффузионному потоку толщина закристаллизовавшегося слоя может быть определена по формуле:

, (2.2)

, (2.2)

где xt – толщина закристаллизовавшегося слоя за время t, см;

и

и  – равновесные концентрации жидкой и твердой фаз при температуре пайки Тn, в объемных долях;

– равновесные концентрации жидкой и твердой фаз при температуре пайки Тn, в объемных долях;

D – коэффициент диффузии металла-припоя А в основном металле В при Тп, см2/с;

t – время изотермической выдержки, с.

Отсюда время, необходимое для изотермической кристаллизации паяного шва:

, (2.3)

, (2.3)

где δж – исходная толщина слоя жидкости концентрации  , см (см. рис. 2.9).

, см (см. рис. 2.9).

Имеется более точное выражение для определения времени изотермической кристаллизации, учитывающее перемещение межфазных границ:

, (2.4)

, (2.4)

где β может быть рассчитано для конкретной системы основной металл – металл-припой и конкретной температуры по значениям  ,

,  и D.

и D.

Контактно-реактивная диффузионная пайка титана.

Являясь одним из наиболее химически активных металлов, титан при пайке образует в паяном шве хрупкие интерметаллиды почти со всеми элементами, которые могут быть использованы в качестве компонентов припоев. Это обуславливает невысокие значения прочности его паяных соединений, получаемых обычными способами пайки. Значительное повышение механических свойств паяных соединений титана и его сплавов может быть достигнуто применением диффузионной пайки.

Титан отличается аномально высокими коэффициентами диффузии, что значительно облегчает использование способа диффузионной пайки. Наибольшее практическое применение диффузионная пайка титана получила в сочетании с контактно-реактивной пайкой через промежуточные прослойки из меди или никеля, образующих с ним сравнительно легкоплавкие эвтектики. Преимуществом такого сочетания является возможность осуществления пайки с весьма малыми толщинами жидкой прослойки (обычно в пределах от 30 до 200 мкм), которые легко обеспечить при контактно-реактивной пайке, точно задавая толщину промежуточной прослойки, а это является одним из основных факторов, определяющих длительность диффузионной пайки. Минимальная температура контактно-реактивной диффузионной пайки титана через медную прослойку определяется температурой плавления наиболее легкоплавкой эвтектики (рис. 2.10). Эта эвтектика (а так же и другие, с более высокой температурой плавления) содержит интерметаллиды. Поэтому при обычной кристаллизации в структуре паяного шва будут присутствовать интерметаллидные прослойки снижающие его пластичность и прочность. Повышение температуры пайки (в целесообразных пределах), приводящее к обогащению жидкой фазы титаном, не позволяет избавиться от интерметаллидных прослоек. Их можно устранить, осуществляя изотермическую кристаллизацию паяного шва. Состав и тип фазы, кристаллизующейся в процессе изотермической выдержки, зависит от температуры пайки. В процессе изотермической кристаллизации при температуре плавления наиболее легкоплавкой эвтектики (минимальная температура контактно-реактивной пайки) так же кристаллизуется интерметаллид. Если же изотермическую кристаллизацию осуществить при температуре, выше температуры плавления наиболее тугоплавкого интерметаллида, то кристаллизующейся фазой будет β-твердый раствор на основе титана. В этом случае, если выдержка будет достаточна для завершения изотермической кристаллизации, интерметаллидных прослоек в шве не будет. Минимальная температура диффузионной пайки, обеспечивающая отсутствие интерметаллидных прослоек в шве, определяется по диаграмме состояния Ti-Сu (рис. 2.10) и должна быть равной температуре плавления наиболее тугоплавкого интерметаллида.

Рис. 2.10. Диаграмма состояния сплава системы Ti-Cu

3. МАТЕРИАЛЫ И ОБОРУДОВАНИЕ

Материалы

1. Набор микрошлифов паяных соединений BT1-0 (3 шт.) с промежуточными прослойками из меди разной толщины: 40, 60 и 80 мкм.

Оборудование

1. Металлографический микроскоп МИМ-8 с окуляр-микрометром МОв-1·15х.

2. Цифровой фотоаппарат.

4. ПРОГРАММА РАБОТЫ

1. Провести анализ диаграммы состояния системы титан-медь, при этом определить:

а) тип диаграммы, превращения и фазы, образующиеся при их взаимодействии

б) минимальную температуру диффузионной контактно-реактивной пайки, а также температуру, при которой исключается кристаллизация интерметаллидов, состав жидкой фазы и фаз, кристаллизующихся в процессе охлаждения и изотермической выдержки при этой температуре.

При анализе диаграммы особое внимание обратить на превращение в твердом состоянии при охлаждении сплавов, богатых титаном – эвтектоидное превращение, обусловленное наличием у титана полиморфного превращения. До температуры 886°С титан имеет гексагональную решетку (α-титан), а выше этой температуры – кубическую объемноцентрированную (β-титан). Растворимость меди в последней значительно выше, поэтому при охлаждении сплавов с содержанием меди в пределах растворимости в β-титане они претерпевают эвтектоидное превращение, при котором избыточная медь выделяется в виде дисперсных частиц интерметаллида Ti2Cu. Присутствие в структуре интерметаллидной фазы в виде равномерно распределенных дисперсных частиц повышает прочность и не вызывает такого охрупчивания, как сплошные интерметаллидные прослойки. При сравнительно небольшом количестве интерметаллидной фазы в дисперсном виде она может оказывать на механические свойства положительное влияние: повышать прочность при незначительном снижении пластичности.

При определении состава равновесных фаз, которые будут кристаллизоваться при изотермической выдержке для определенных выше температур, необходимо учесть, что к началу изотермической выдержки меди в чистом виде уже нет – она вся израсходовалась на образование жидкой фазы при контактно-реактивном плавлении. Поэтому равновесный состав твердой фазы будет определяться точкой пересечения соответствующей изотермической каноды с линией солидус со стороны сплавов, более богатых титаном.

2. Построить графики распределения концентрации меди в зоне паяного соединения после завершения контактно-реактивного плавления (перед началом изотермической кристаллизации) и после завершения диффузионной пайки (после завершения изотермической кристаллизации) для определенных ранее температур. Значение равновесных концентраций определить по диаграмме состояния в весовых процентах. Толщину жидкой прослойки взять произвольную. Распределение концентрации меди по глубине диффузионной зоны показать схематически, учитывая, что зависимость С=f(x) для твердых растворов имеет параболический характер, а площадь, ограниченная кривой С=f(x) определяется количеством меди.

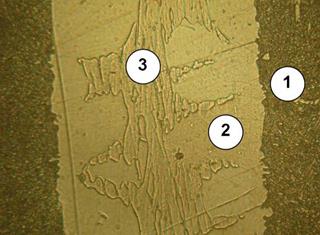

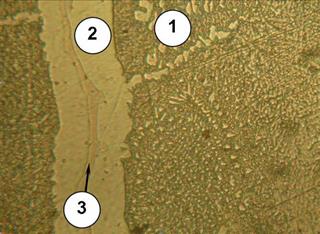

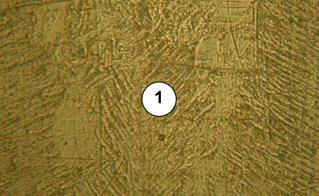

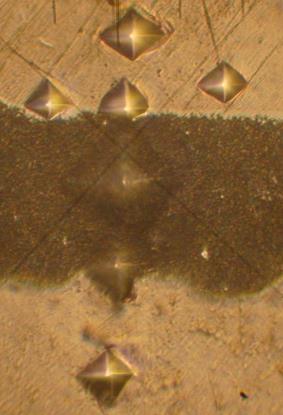

3. Используя металлографический микроскоп, провести анализ микроструктуры трех образцов из технического титана BT1-0, паяных по одинаковому режиму: 1000°С, время выдержки 20 минут, но с промежуточными прослойками из меди разной толщины: 40, 60 и 80 мкм.

Определить наличие или отсутствие в шве интерметаллидных прослоек (они имеют вид светлых нетравящихся выделений). По их наличию или отсутствию определить степень завершения диффузионной пайки.

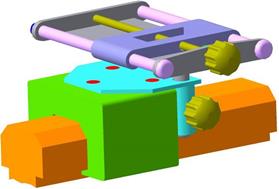

С помощью окуляр-микрометра замерить толщину интерметаллидной прослойки (для образцов, где она имеется). Зарисовать схематически микроструктуру образцов, показав характерные особенности структуры диффузионной зоны, зоны изотермической кристаллизации и интерметаллидных прослоек. При выполнении этого раздела рекомендуется выполнять фотографии с помощью цифрового фотоаппарата, закрепляемого на специальном устройстве (рис. 2.11).

|

|

Рис. 2.11. Устройство присоединения фотоаппарата к микроскопу

Для определения реального увеличения полученных цифровых фотографий (рис. 2.12) при проведении количественных исследований (определение величины зерна, глубины диффузионного слоя и др.) необходимо использовать объект-микрометр, входящий в комплектацию микроскопа МИМ-8, который фотографируют вместе с исследуемыми образцами с текущими настройками фотоаппарата и микроскопа (рис. 2.13).

4. Пользуясь формулой (2.4), рассчитать время, необходимое для завершения изотермической кристаллизации для всех трех образцов.

Величину δж определить по формуле:

, (2.5)

, (2.5)

где δСu – толщина промежуточной прослойки меди (δСu = 40, 60 и 80 мкм);

– равновесная концентрация меди в жидкой фазе, в объемных долях, для 1000 °С:

– равновесная концентрация меди в жидкой фазе, в объемных долях, для 1000 °С:  = 0,27.

= 0,27.

Коэффициент диффузии меди в титане при 1000 °С:

=7,3·10-8 см2/с,

=7,3·10-8 см2/с,

β=0,25

| а) толщина медной прослойки 80 мкм | |

| б) толщина медной прослойки 60 мкм | |

| в) толщина медной прослойки 40 мкм | |

| Рис. 2.12. Характерные зоны микроструктуры паяного соединения технического титана BT1-0 с прослойкой из меди (Тп=1000°С, tп=20 мин): 1 – диффузионная зона; 2 – зона изотермической кристаллизации; 3 – прослойка интерметаллида | ||

| Рис. 2.13. Объект-микрометр (цена деления »10 мкм) | |

5. Сопоставить полученные результаты и результаты анализа микроструктуры, сделать выводы.

5. СОДЕРЖАНИЕ ОТЧЕТА

1. Цель работы.

2. Характеристика используемых материалов, описание приспособлений и используемого оборудования.

3. Программа работы.

4. Анализ диаграммы состояния системы титан-медь.

5. Графики распределения концентрации меди в зоне паяного соединения после завершения контактно-реактивного плавления и после завершения диффузионной пайки.

6. Анализ микроструктуры паяных образцов из технического титана (эскизы или фотографии с указанием характерных зон, их размеры с указанием степени завершенности изотермической кристаллизации).

7. Расчет времени, необходимого для завершения изотермической кристаллизации для всех трех образцов.

8. Выводы.

6. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Дать определение диффузионной пайке.

2. Назвать возможные пути осуществления изотермической кристаллизации.

3. Перечислить основные достоинства диффузионной пайки.

4. Почему диффузионную пайку целесообразно использовать в сочетании с контактно-реактивной?

5. Как связаны структура и свойства паяных соединений из титана, полученных способом контактно-реактивной диффузионной пайки, и как получить паяные соединения с наиболее высокими механическими свойствами?

Лабораторная работа № 3

ИССЛЕДОВАНИЕ МИКРОТВЕРДОСТИ ПАЯНЫХ СОЕДИНЕНИЙ

1. ЦЕЛЬ РАБОТЫ

Получить знания и умения исследования микротвердости паяных соединений, и использования полученных значений для выявления структурного состава паяных соединений.

2. ИЗМЕРЕНИЕ МИКРОТВЕРДОСТИ

Цель измерения микротвердости состоит в определении твердости отдельных зерен, фаз и структурных составляющих сплава, кроме того, микротвердость измеряют для характеристики свойств очень малых по размерам элементов, например различных зон паяного шва. Для изучения свойств и превращений в сплавах необходимо уметь определять твердость отдельных фаз и структур сплава.

При изучении свойств паяных соединений неотъемлемой частью исследований является определение микротвердости, так как микротвердость в микрообъемах позволяет выявлять и изучать свойства отдельных структурных составляющих или сложных соединений, влияющих на свойства паяного соединения в целом, которые трудно или не всегда целесообразно получать в больших количествах. При этом можно определить влияние отдельных составляющих сплава при нагреве, отжиге, деформации или других изменениях состояния структуры сплава.

Кроме того, микротвердость отдельных зон паяного соединения может служить характеристикой, позволяющей судить о прочности и пластичности этих зон и паяного шва в целом.

Процесс пайки характеризуется интенсивными процессами взаимодействия жидкого сплава-припоя и основного металла. Во многих случаях при пайке результатом физико-химического взаимодействия могут быть химические соединения (интерметаллиды). Их количество, форма и расположение в структуре паяного соединения оказывают существенное влияние на свойства паяных соединений.

Отдельные выделения интерметаллидных фаз в матрице припоя, не соединенные между собой, не оказывают существенного влияния на свойства паяных соединений, а в некоторых случаях повышает их прочность.

Наиболее неблагоприятны сплошные прослойки химических соединений на границе припоя и паяемого металла. Высокая твердость химических соединений, своя кристаллическая решетка, различие физических свойств (линейный коэффициент термического расширения) приводят к тому, что эти прослойки являются слабыми местами в паяных соединениях и определяют их прочность. Известно много случаев когда прочность литых припоев значительно превосходит прочность паяных ими соединений. Так, при пайке меди свинцовым припоем ПСр3Кд (прочность литого припоя составляет 11,5 кг/мм2), прочность паяного соединения на разрыв лежит в пределах 2,7…3,5 кг/мм2; при пайке титанового сплава ОТ-4 серебряными припоем ПСр-72 (прочность литого припоя составляет 28…31 кг/мм2) прочность паяного соединения на разрыв составляет 12…18 кг/мм2.

Измерение микротвердости различных зон паяных соединений позволяет выявлять интерметаллидные прослойки и другие зоны, резко отличающиеся по механическим свойствам от свойств припоя и паяемого металла. На основании полученных данных можно предлагать мероприятия по предотвращению образования или торможения роста прослоек химических соединений.

Для исследования микротвердости прибегают к способу вдавливания (вдавливанием наконечника) который характеризует сопротивление пластической деформации. Твердость может быть измерена двумя методами. Первый метод основан на измерении размеров восстановленного отпечатка после снятия нагрузки с индентора, второй – по методу невосстановленного отпечатка, когда фиксируется нагрузка и глубина вдавливания индентора в поверхность образца.

В практике исследований микротвердости чаще всего применяют прибор ПМТ-3 как наиболее совершенный (рис. 2.14). Его используют для испытания материалов на твердость вдавливанием индентора под нагрузкой от 1 до 500 г. Величина прикладываемой нагрузки определяется свойствами материала, необходимой точностью измерения и качеством подготовки поверхности образца. В качестве индентора применена алмазная пирамида с квадратным основанием и углом при вершине между противолежащими гранями 136° (ГОСТ 9450-76), то есть, такой же как и в пирамиде для измерения твердости по Виккерсу, что облегчает пересчет показаний твердости.

Прибор снабжен двумя объективами для просмотра микрошлифа при увеличении в 478 и 135 раз. Окуляр увеличивает в 15 раз. Измерение окулярным микрометром на приборе ПМТ-3 можно вести с точностью до 0,15 мкм.

| Рис. 2.14. Схема прибора ПМТ-3 для измерения микротвердости: 1 – ручка для перемещения предметного столика; 2 – шток с алмазной пирамидкой; 3 – груз штока с алмазной пирамидкой; 4 – ручка для приложения нагрузки; 5 – микрометрический винт; 6 – макрометрический винт; 7 – окулярный микрометр; 8 – штатив вертикального микроскопа с тубусом; 9 – опакиллюминатор; 10 – юстировочные винты; 11 – объектив; 12 – предметный столик; 13 – винты для перемещения предметного столика |

На результаты исследования микротвердости значительное влияние оказывает состояние измеряемой поверхности материала: чем меньше нагрузка для вдавливания, тем более тщательно должна быть подготовлена исследуемая поверхность – она должна представлять собой полированную горизонтальную площадку. В ряде случаев поверхность образца подвергают травлению.

3. МАТЕРИАЛЫ И ОБОРУДОВАНИЕ

Материалы

1. 3 подготовленных образца для измерения микротвердости.

Оборудование

1. Пинцет.

2. Набор грузов.

3. Ручной пресс для выравнивания положения образцов.

4. Прибор для измерения микротвердости ПМТ-3.

4. ПРОГРАММА РАБОТЫ

1. Для работы будут использоваться три подготовленных (шлифованных и полированных, при необходимости подвергнутых травлению) образца:

- паяный образец, где припой и основной металл образуют систему с неограниченной растворимостью;

- образец, паянный припоем эвтектического типа;

- образец паяного соединения в сочетании припой-паяемый металл, обеспечивающем образование в паяном шве химических соединений (интерметаллидов).

2. Подготовленный образец (микрошлиф) установить на столе 12 (рис. 2.14) таким образом, чтобы исследуемая поверхность была параллельна плоскости столика и обращена вверх. Для обеспечения необходимой параллельности необходимо использовать специальный ручной пресс, входящий в комплектацию твердомера.

3. Установленный микрошлиф (образец) просматривают через окуляр 7 (рис. 2.14), для перемещения микрошлифа и выбора на нем участка необходимого для измерения твердости используются два винта 13 (рис. 2.14), с помощью которых предметный столик перемещается в двух перпендикулярных направлениях.

4. Выбранный для измерения участок разместить в середине поля зрения микроскопа, т.е. точно в вершине угла неподвижной сетки.

5. Установить грузы 3 (рис. 2.14).

6. Поворачивая с помощью ручки 1 столик 12 (рис. 2.14) на 180° (от одного упора до другого) подвести выбранный участок образца под алмазную пирамиду 2 (рис. 2.14).

7. Медленным поворотом ручки 4 (в течение 10-15 с) приблизительно на 180° опустить шток с алмазной пирамидой так, чтобы алмаз коснулся образца.

8. В таком положении выдержать образец под нагрузкой в течении 5-10 с.

9. После чего, поворачивая ручку 4 (рис. 2.14) в исходное положение, поднять шток с алмазом.

10. Поворачивая столик 12 (рис. 2.14) на 180° вернуть образец в исходное положение под объектив микроскопа.

11. Измерить диагонали отпечатка:

- вращением юстировочных винтов 10 (рис. 2.14) подвести отпечаток к угольнику неподвижной сетки таким образом, чтобы вершина треугольника совпала с левым углом отпечатка, а пунктирные линии угольника совпали с гранями левой части отпечатка (рис. 2.15, а);

- вращая микрометрический барабан окуляра подвести вершину треугольника подвижной сетки к противоположному углу отпечатка, тогда пунктирные линии подвижной сетки совместятся с гранями правой части отпечатка (рис. 2.15, б);

а) б)

Рис. 2.15. Измерение диагонали отпечатка алмазной пирамидки

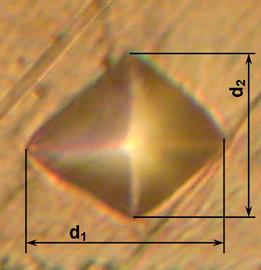

- при таком положении сеток деления микроскопического барабанчика 7 указывают длину диагонали отпечатка (d1) (рис. 2.16);

- поворачивая окуляр на 90°, определить также длину второй диагонали (d2) (рис. 2.16);

Рис. 2.16. Измерение диагоналей отпечатка

- вычислить среднюю длину диагонали по формуле:

.

.

12. Полученную величину перевести по таблице на число микротвердости. Числа твердости по Виккерсу в таблице вычислены по формуле:

.

.

где d – средняя диагональ отпечатка, в м или мм;

α – пространственный угол в вершине;

Р – нормальная нагрузка, приложенная к алмазному наконечнику, в Н или кг.

13. Указанные измерения полученного отпечатка провести не менее 2 – 3 раз при работе с каждым образцом.

14. Провести измерения твердости различных зон паяного шва, диффузионной зоны, имеющихся прослоек и отдельных фаз. Расстояние между соседними точками измерения твердости должно быть не менее трех диаметров ближайшего отпечатка.

15. Зарисовать структуру паяного шва с указанием мест измерения микротвердости (рис. 2.17).

Рис. 2.17. Схема измерения твердости паяного шва

(точки измерения условно приближены друг к другу)

16. На основании полученных данных для каждого из трех образцов построить кривую распределению микротвердости по сечению паяного шва; выделить характерные зоны с повышенной или пониженной твердостью; провести сравнительный анализ данных и сделать выводы по выполненной работе.

5. СОДЕРЖАНИЕ ОТЧЕТА

Дата добавления: 2015-01-29; просмотров: 1732;