Организация и управление ремонтной службой на предприятии

Выполнение ремонтных работ на предприятии может быть организовано следующими методами: централизованным, децентрализованным и смешанным.

При централизованном методе все виды ремонта и некоторые работы по техническому обслуживанию производятся силами ремонтно-механического цеха (РМЦ). Этот цех располагает специализированными ремонтными бригадами, необходимым универсальным оборудованием, запасными частями, производственными площадями и др. Такой метод применяется на предприятиях с общим количеством оборудования 2500-3000 ремонтных единиц и количеством оборудования в каждом цехе не более 500 ремонтных единиц. При таком методе ремонта наиболее эффективна бригадная форма организации труда с преобладанием специализированных ремонтных бригад.

При децентрализованном методе все виды ремонтных работ и изготовление части сменных деталей осуществляются силами и средствами цеховых ремонтных служб. Ремонтно-механический цех предприятия выполняет в основном работы по капитальному ремонту и модернизации сложного и крупного оборудования: изготовляет запасные части массового применения, восстанавливает корпусные детали, требующие использования специального оборудования и оснастки. Этот метод применяется на предприятиях, где количество оборудования в каждом цехе превышает 800 ремонтных единиц.

Смешанный метод характеризуется тем, что ремонтные работы выполняются как цеховой ремонтной службой, так и РМЦ. Последний выполняет капитальный ремонт всего оборудования предприятия и изготовляет запасные части. Этот метод применяется на предприятиях с количеством оборудования в каждом цехе 500-800 ремонтных единиц.

При всех методах организации ремонта обязательно техническое обслуживание оборудования, которое выполняют основные производственные рабочие. Они должны наблюдать за работой оборудования, следить за уровнем масла и охлаждающей жидкости, характером шума в редукторах и других механизмах. В их обязанности входят также уборка отходов и ежедневная смазка оборудования. Проверку технических параметров оборудования, его регулировку и промывку осуществляет дежурный ремонтный персонал.

Комплексные бригады ремонтников закрепляются за основными производственными подразделениями (цехом, участком) для выполнения всех ремонтных работ. В целях сокращения простоев оборудования на ремонте все основные ремонтные работы выполняются, как правило, в обеденные перерывы и выходные дни.

Наиболее прогрессивным способом проведения ремонтов является агрегатный. Он заключается в том, что вышедшие из строя отдельные узлы, агрегаты оборудования заменяются запасными (ранее отремонтированными) или новыми. Такой способ позволяет резко сократить простои оборудования на ремонте, поскольку ремонт сводится в основном к тому, чтобы снять с оборудования вышедший из строя узел, агрегат и вместо него поставить заранее отремонтированный.

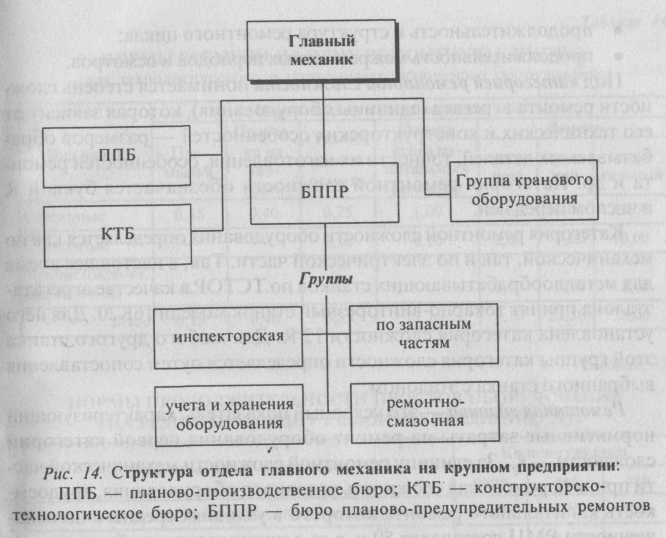

Управляет ремонтным хозяйством главный механик предприятия, который подчиняется главному инженеру. Он возглавляет отдел главного механика (ОГМ) и руководит РМЦ, а также осуществляет функциональное руководство цеховыми ремонтными службами и координирует всю работу по техническому обслуживанию и ремонту оборудования на предприятии.

Отдел главного механика на крупном предприятии состоит из бюро и групп специалистов по направлениям (рис. 14). К основным функциям БППР относятся:

• материальная и организационная подготовка ремонтов;

• планирование всех видов ремонтных и профилактических работ

оборудования;

• организация правильной эксплуатации и ремонта оборудования;

• руководство работой смазочного хозяйства;

• создание парка запасных частей и агрегатов, узлов;

• учет и хранение оборудования;

• составление сводных графиков ремонта оборудования.

Планово-производственное бюро (или планово-диспетчерское бюро — ПДБ) планирует, регулирует, анализирует и контролирует производственную и экономическую деятельность всех звеньев ремонтного хозяйства предприятия, составляет сводные отчеты по выполнению планов.

Конструкторско-технологическое бюро осуществляет всю техническую подготовку системы ППР и все виды ремонтных работ, включая модернизацию оборудования.

Группа кранового оборудования следит за эксплуатацией и состоянием всех подъемно-транспортных механизмов и подкрановых путей, планирует и контролирует выполнение графиков ремонта подъемно-транспортного оборудования, осуществляет его испытания и освидетельствование.

Ремонтное хозяйство в цехе возглавляет механик цеха. Ему подчиняются мастера и бригадиры, которые непосредственно руководят работами по надзору, уходу, эксплуатации и ремонту оборудования; мастерам, в свою очередь, подчинены дежурные слесари.

Планирование ремонта оборудования

В основе планирования ремонта оборудования лежат ЕСППР и Типовая схема технического обслуживания и ремонта (ТСТОР), которые, в свою очередь, базируются на следующих основных нормативах:

• категория ремонтной сложности;

• ремонтная единица;

• продолжительность и структура ремонтного цикла;

• продолжительность межремонтных периодов и осмотров.

Под категорией ремонтной сложности понимается степень сложности ремонта агрегата (единицы оборудования), которая зависит от его технических и конструкторских особенностей — размеров обрабатываемых деталей, точности их изготовления, особенностей ремонта и др. Категория ремонтной сложности обозначается буквой R и числом перед ней.

Категория ремонтной сложности оборудования определяется как по механической, так и по электрической части. Так, в настоящее время для металлообрабатывающих станков по ТСТОР в качестве агрегата-эталона принят токарно-винторезный станок модели 16К20. Для него установлена категория сложности 12 R. Для любого другого станка этой группы категория сложности определяется путем сопоставления выбранного станка с эталоном.

Ремонтная единица — это условный показатель, характеризующий нормативные затраты на ремонт оборудования первой категории сложности. За единицу ремонтной сложности механической части принята ремонтная сложность условного оборудования, трудоемкость капитального ремонта которого в условиях среднего по оснащенности РМЦ составляет 50 ч, а за единицу ремонтной сложности электрической части оборудования — 12,5 ч. Категория сложности ремонта оборудования определяется по количеству единиц сложности ремонта, присвоенных той или иной группе оборудования. Таким образом, ремонтная единица по числовому значению совпадает с категорией сложности и для станка модели 16К20 равна 12 по механической части и 9 — по электрической.

Нормы времени на одну ремонтную единицу устанавливаются по видам ремонтных работ (табл. 14). Продолжительность простоя оборудования на ремонте также регламентируется нормативами простоя на одну ремонтную единицу.

Приведенные нормативы на каждом предприятии подлежат корректировке с учетом характера работы оборудования, особенностей предприятия, оснащенности ремонтного хозяйства и пр. Они являются основой расчета общего годового объема ремонтных работ и межремонтных обслуживании (причем сначала выполняются расчеты для каждой группы оборудования отдельно, а затем суммируются по группам; в итоге получается общая трудоемкость ремонтных работ и обслуживании на планируемый год по предприятию).

Ремонтный цикл — это продолжительность работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или между двумя капитальными ремонтами. Согласно ТСТОР для каждого вида оборудования определенного технологического назначения устанавливается исходная продолжительность ремонтного цикла, которая на предприятиях может корректироваться исходя из условий работы оборудования. Например, для металлорежущих станков продолжительность ремонтного цикла Гц = 16800 ч, для кузнечно-прессового оборудования Тц = 10000 ч, для деревообрабатывающего Тц = 11200 ч тля литейного Гц = 6000 ч. Для металлорежущего оборудования при расчете продолжительности ремонтного цикла учитываются факторы эксплуатации оборудования на предприятии. Эти факторы в виде коэффициентов определяют по справочным таблицам ТСТОР.

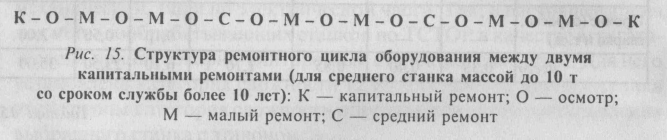

Под структурой ремонтного цикла понимается количество и последовательность выполнения работ по осмотру и ремонту в период между вводом оборудования в эксплуатацию и первым капитальным ремонтом или между капитальными ремонтами.

Единая система ППР предусматривает определенную структуру ремонтных циклов по группам оборудования с учетом назначения, сложности и условий эксплуатации.

Пример структуры ремонтного цикла показан на рис. 15 (при этом ремонтный цикл включает в себя капитальный ремонт, два средних, шесть малых и девять осмотров).

Ремонт оборудования планируется в определенной последовательности. В ОГМ предприятия при участии механиков всех цехов составляется годовой план-график ремонта всех единиц оборудования. Календарные сроки ремонта определяются на основании записей в журналах учета работы оборудования. В годовой план-график ремонтов включаются осмотры и все виды ремонтов. По каждой единице оборудования план-график ремонта разрабатывается на основе вида и продолжительности последнего ремонта, структуры ремонтного цикла, продолжительности межремонтного периода, групп ремонтной сложности и нормативов трудоемкости. Планы-графики согласуются с начальниками цехов и утверждаются главным инженером.

На основе утвержденных планов-графиков рассчитывается годовой объем ремонтных работ. Он, как правило, рассчитывается по видам ремонта в ремонтных единицах и по нормативной трудоемкости.

Дата добавления: 2015-01-29; просмотров: 2165;