Расчет валов на колебания

Для большинства быстроходных валов причинами, вызывающими колебания являются силы от неуравновешенных масс деталей. При совпадении или кратности частоты возмущающей силы и частоты собственных колебаний вала наступает явление резонанса, при котором амплитуда колебаний вала резко возрастает и может достигнуть опасных значений. Соответствующие резонансу угловую скорость (ω) и частоту вращения (n) называют критическими (ωкр, nкр).

Различают следующие виды колебаний валов: поперечные или изгибные угловые или крутильные; и изгибно-крутильные. В курсе ДМ рассматривают только поперечные колебания, а остальные – в специальных курсах.

Расчет осей и валов на поперечные колебания заключается в проверке условия отсутствия резонанса при установившемся режиме.

Рис. 20.6. Схема для определения критической частоты

вращения вала

Исследованиями установлено, что для отсутствия явления резонанса скорость вращения оси или вала при установившемся движении должна быть меньше или больше критической скорости.

,

,

где Y – прогиб вала от действия веса установленных на нем деталей.

Например, для простейшей схемы, когда на валу симметрично относительно опор установлена деталь, весом (Р) со смещенным центром тяжести на величину (е).

Для этого случая

.

.

Критическое число оборотов равно:

.

.

О приближении скорости вращения вала к критической можно судить по появлению увеличивающейся вибрации вала.

Большинство валов и осей работают в докритической области. Для уменьшения опасности резонанса повышают жесткость валов и уменьшают их частоту вращения n ≤ 0,7 nкр.

При больших скоростях вращения применяют валы (турбины, центрифуги), работающие в закритической области. Сами валы изготавливают повышенной податливости, кроме того, принимают n ≥ 0,7 nкр.

Переход через ωкр осуществляют возможно быстрее и предусматривают специальные ограничители колебаний.

20.14. К определению расстоянии между опорами

ведомого вала

Расстояние между опорами вала:

ℓ ≈ ℓст + 2х +W,

ℓ ≈ ℓст + 2х +2bподш +5 мм,

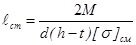

где ℓст не меньше b = ψа ·аW + 3…6. (мм) или из условия прочности шпоночного соединения

.

.

Сталь [σ]см = 100…120 МПа.

Чугун [σ]см = 50…60 МПа.

Длина ступицы должна быть согласована с диаметром вала ℓст ≈ (0,8…1,5)d чаще всего ℓст ≈ 1,2d;

х – зазор между ступицей и внутренними стенками корпуса х ≈ 5…100 мм;

W – ширина бобышки в корпусе под подшипник (по табл. 25…50 мм);

f – в том же диапазоне 50…100 мм.

Дата добавления: 2015-01-26; просмотров: 2021;