Расчет основных конструктивных параметров редукторов

Для удобства сборки корпус редуктора выполняется составным – основание и крышка. Основание с помощью лап или пояса крепится к фундаменту или раме. Для точной установки крышки на основание корпуса пользуются коническими штифтами.

Корпус редуктора должен быть прочным и жестким, т.к. его деформации могут вызвать перекос валов и неравномерное распределение нагрузки по длине зубьев. Для повышения жесткости корпуса его усиливают наружными или внутренними ребрами.

Корпусы редукторов обычно выполняют литыми из серого чугуна (СЧ 15-32/ СЧ18-36) средней прочности. Для передачи больших мощностей или ударных нагрузок корпусы отливают из высокопрочного чугуна или стали. В индивидуальном и мелкосерийном производствах корпусы редукторов изготавливают сварными из листовой стали.

Основные размеры корпуса – длина, ширина и высота – применяются в зависимости от размеров зубчатых колес. Другие размеры находятся по империческим формулам. Например, толщина (δ) стенок чугунных литых оснований корпуса равна:

мм.

мм.

Толщина стенок крышек:

δK = 0,9δ.

где: М – момент на тихоходном валу, 10 Н·м

Диаметры болтов крепления крышки:

мм.

мм.

Диаметры фундаментных болтов:

мм.

мм.

Толщина фундаментных лап:

SФ=1,5dФ.

Ширина пояса или лап для расположения болтов принимается из соотношения:

bП = (2,1 … 2,5)d.

d – диаметр болта данного пояса.

Рекомендуемый ряд крутящих моментов на тихоходных валах редукторов в соответствии с проектом международного стандарта составляет по нормальному ряду чисел со знаменателем 2 в диапазоне 1-125 Н·м и со знаменателем 1,41 в диапазоне 125–1000000 Н·м.

Передаточные числа редукторов выбирают по нормальному ряду чисел со знаменателем 1,25 (1-й предпочтительный ряд) или со знаменателем 1,12 (2-й ряд) (ГОСТ )

Межосевые расстояния быстроходной (αWБ)и тихоходной (αWT) ступеней двух и трехступенчатых редукторов зубчатых цилиндрических должны соответствовать ГОСТ

Валы, как правило, подвергают улучшению до твердости НВ 270 – 300. Валы d ≤ 80 мм допускается изготавливать из стали 45; диаметром d = 80-125 – из стали 40X; а валы d = 125 – 200 мм – из стали 40ХН; 35ХМ. Тихоходные валы имеют выходной конец, в котором напряжения кручения составляют около 28 МПа концы валов целесообразно выполнять коническими.

Опоры валов редукторов выполняются в виде подшипников качения. Обычно в опорах устанавливается по одному подшипнику качения. При малых и средних нагрузках применяют шарикоподшипники, при средних и больших – роликоподшипники. В редукторах с шевронной передачей быстроходный вал передачи устанавливают на плавающих, обычно, цилиндрических роликоподшипниках. Это обеспечивает самоустановку вала по оси и одинаковую нагрузку полушевронов.

В редукторах с конической передачей для лучшей фиксации зубчатых колес в осевом направлении валы передачи рекомендуется устанавливать на радиально-упорных, чаще конических роликоподшипниках.

Смазка зацепления при V ≤ 12,5 м/c рекомендуется картерная (окунанием). Емкость масляной ванны назначают из расчета 0,35 – 0,7 литра на I кВт передаваемой мощности (большие значения – при большей вязкости масла и наоборот). Зубчатые колеса следует погружать в масло на глубину 3-4 модуля. Тихоходные колеса (2-й и 3-й ступени) при необходимости допустимо погружать на величину до 1/3 диаметра колеса. В редукторах с быстроходными передачами применяют струйную или циркуляционную смазку, осуществляемую под давлением. Масло, прокачиваемое насосом, проходит через фильтр и при необходимости через охладитель, а затем поступает к зубьям через трубопровод и сопла. При окружной скорости V ≤ 20 м/c для прямозубых передач и при V ≤ 50 м/с для косозубых масло подается непосредственно в зону зацепления. При V > 50 м/c (V > 20 м/c) , во избежание гидравлического удара, масло подается раздельно на шестерню и колесо и на некотором расстоянии от зоны зацепления.

Смазка подшипников редуктора при V > 4 м/c может осуществляться тем же маслом, что и зубчатых колес, путем разбрызгивания масла. При V < 4 м/с предусматривается самостоятельная (консистентная) смазка. При больших скоростях и нагрузках на подшипники предусматривается смазка под давлением, осуществляемая от общей системы.

Расчет зубчатого редуктора состоит из расчета его элементов – передач, валов, шпонок, подшипников. Для редукторов большой мощности производится тепловой расчет. При расчете зубчатых передач редукторов, выполненных в виде самостоятельных агрегатов, основные параметры этих передач должны быть согласованы с соответствующими ГОСТ.

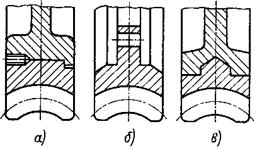

Червячные колеса с целью экономии цветных металлов выполняются с венцом из антифрикционных материалов и стальным или чугунным центром.

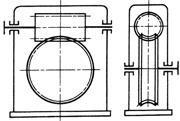

- бандажированная конструкция, в которой бронзовый обод (венец) посажен на стальной центр с натягом. Рекомендуется легкопрессовая реже прессовая посадки. Чтобы исключить возможность сдвига венца, ввертывают в стыкуемые поверхности винты. Конструкция применяется для колес относительно небольших размеров и ненапряженных в тепловом отношении (Рис.19.3).

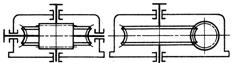

- болтовая конструкция, в которой бронзовый венец, выполненный с фланцем, прикрепляется болтами к ступице колеса. Применяется для колес больших и средних диаметров.

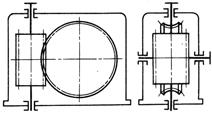

- биметаллическая конструкция, бронзовый венец, который отлит в форму с предварительно вставленным в нее центром. Конструкция наиболее рациональна и применяется в редукторах серийного производства.

Рис.19.3. Типовые конструкции зубчатых

венцов червячных колес

В червячных передачах, как правило, применяются подшипники качения.

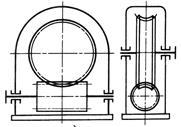

Смазка червячных передач с нижним расположением червяка (Рис.19.4) осуществляется окунанием. Уровень масла таков, чтобы погружался в масло на глубину, близкую к высоте витка. Если червяк расположен сверху, то уровень масла роли не играет (при средних и небольших скоростях). В быстроходных передачах этого типа применяют циркуляционную – принудительную смазку.

а б

в

г

Рис.19.4. Схемы червячных редукторов: с нижним (а);

с верхним(б); с боковым расположением червяка(в, г)

Дата добавления: 2015-01-26; просмотров: 1573;