Система отверстия и система вала

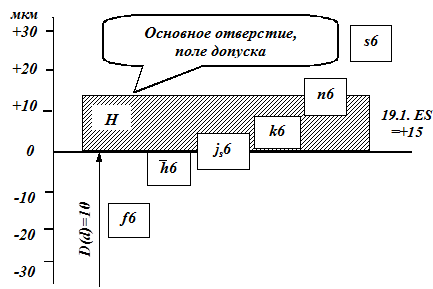

Посадки в системе отверстия – получают с одним основным отверстием, поле допуска которого (для данного квалитета) постоянно для всей совокупности посадок.

Таблица 13

Наименование полей допусков валов в системе отверстия

| a b c cd d e ef f fg | h js k m n | p r s t u v x y z |

| Посадки с зазором | Переходные | Посадки с натягом |

Поле допуска основного отверстия H.

Рис. 18.4.Образование посадок в системе отверстия

Отверстие – основной элемент системы.

1) Посадки получают соединением различных валов с основным отверстием.

2) Поле допуска основной детали соединения всегда направлено«в тело» этой детали.

В практике машиностроения предпочтение (размеры более 1 мм) отдается системе отверстия, поскольку его точно изготовить и изменить значительно труднее и дороже, чем вал того же размера.

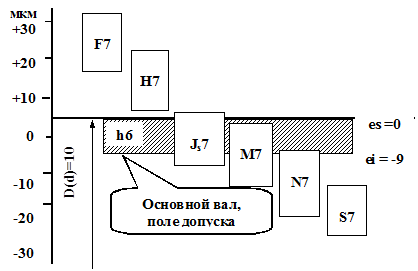

В тех случаях, когда посадку экономически выгоднее получить за счет различных размеров отверстия при постоянном поле допуска вала, применяют систему вала.

- подшипники качения в корпус (стандартные детали)

- шпонки призматические и сегментные (шпонка одна, а посадки на вал и втулку разные за счет полей допусков вала и втулки).

Рис. 18.5. Образование посадок в системе вала

- для отверстий малого диаметра (d < 1 мм), когда вал точно обработать труднее, чем отверстие

- для длинных валов, особенно, когда на отдельных участках вала одного номинального размера необходимо поместить несколько деталей с разными посадками.

Таблица 14

Наименование полей допусков отверстий в системе вала

| A B C C D D E F G | H Js K M N | P R S T U V X Y Z |

| Посадки с зазором | Переходные | Посадки с натягом |

Поле допуска основного вала h. Посадки получают соединением различных отверстий с основным валом.

Шпонка в паз вала: в паз втулки

;

;  ;

;  ;

;  ;

;  .

.

Для номинальных размеров менее 1 и свыше 3150 мм, а также для 9…12 квалитетов диапазона 1…3150 мм посадки образуют сочетанием полей допусков отверстий и валов одного квалитета:

Н6/р6; Н7/е7.

В 6…7 квалиттах при номиналах 1…3150 по технологическим соображениям рекомендуется поле допуска, отверстия выбирать на один квалитет грубее, чем поле допуска вала

Р7/к6; Е8/h7.

18.5. Предельные отклонения формы

и расположения поверхностей

Форму детали принято характеризовать различными поверхностями, разделяемыми на номинальные и реальные.

Номинальная поверхность – это идеальная поверхность, форма которой задана чертежом. Реальная поверхность у детали образуется после изготовления (зависит от оборудования, технологии и т.п.) Реальная поверхность всегда отличается от номинальной на величину отклонения формы D.

Зону ограниченную верхним и нижним предельными отклонениями называют полем допуска. Поле допуска характеризуется не только величиной, но и положением относительно номинального размера (нулевой линии). Поле допуска детали может располагаться выше, ниже, симметрично и не симметрично относительно нулевой линии. Если знак допуска в таблице отсутствует допуск описывается в технических требованиях.

Таблица 15

| П/п | Вид допуска формы | Обозначение |

| Допуск прямолинейности |

| |

| Допуск плоскости |

| |

| Допуск круглости |

| |

| Допуск цилиндричности |

| |

| Допуск профиля продольного сечения |

|

Таблица 16

| П/п | Вид допуска расположения | Обозначение |

| Допуск параллельности |

| |

| Допуск перпендикулярности |

| |

| Допуск наклона |

| |

| Допуск соосности |

| |

| Допуск симметричности |

| |

| Позиционный допуск |

| |

| Допуск пересечения осей |

| |

| Суммарный допуск формы и расположения | ||

| радиального биения |

| |

| торцевого биения | ||

| Допуск полного радиального биения |

| |

| Допуск полного торцевого биения |

Характер соединения деталей определяется взаимным расположением полей допусков деталей и называется посадкой. Различают посадки трех типов: с зазором, с натягом и переходные.

19. Зубчатые и червячные редукторы.

Общие сведения

Дата добавления: 2015-01-26; просмотров: 1748;