Технологические процессы, выбор машин и оборудования. Технологические процессы.Процесс приготовления асфальтобетонных смесей включает просушивание, нагрев и сортировку нагретых песка и щебня по сортам

Технологические процессы.Процесс приготовления асфальтобетонных смесей включает просушивание, нагрев и сортировку нагретых песка и щебня по сортам, нагрев битума, дозирование песка, щебня, минерального порошка и битума в соответствии с заданным составом смеси, перемешивание всех компонентов смеси. Погрешность дозирования не должна превышать ±3% для минеральных составляющих и ± 1,5% для битума. Температура готовой горячей асфальтобетонной смеси при выходе из смесителя должна быть в пределах 140—160°О.

Оборудование для приготовления смесей классифицируют по выработке в час, по конструктивной компоновке и способу перемешивания В СССР установлен следующий ряд асфальтосмесительных установок (по выработке) :6,12, 25, 50, 100 и200 г/ч. Проектируют оборудование с выработкой 400—500 т/ч (только для приготовления холодных смесей).

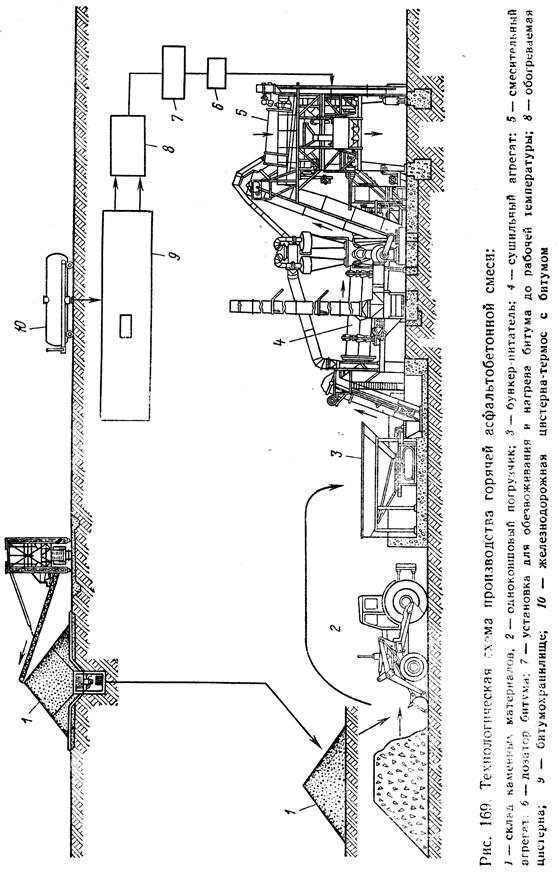

Песок и щебень поступают со склада в агрегат питания для предварительного дозирования и подачи в сушильный агрегат (рис. 169). Подсушенными и нагретыми их подают горячим (теплоизолированным) многоковшовым элеватором на сортировочное устройство (грохот). Рассортированный по крупности материал направляют в соответствующие отсеки бункера. В один из его отсеков поступает минеральный порошок (возможно его поступление не в отсек бункера горячих материалов, а в отдельно стоящую расходную емкость). Негабаритный материал удаляют в специальный бункер Каждый сорт материала последовательно взвешивают на суммирующем весовом устройстве и загружают в двухвальную лопастную мешалку, в которую из дозирующего устройства подают битум. Готовую смесь выгружают из смесителя в автомобили-самосвалы или в накопительные бункера-термосы.

В последнее время, в связи с повышением требований к точности дозирования составляющих асфальтобетонной смеси, особенно кдозированию минерального порошка, устанавливают отдельные весовые аппараты для взвешивания минерального порошка.

Дымовые газы из сушильного барабана и воздух из очагов интенсивного пылеобразования отсасывают вентиляторами через агрегат сухого обеспыливания и дополнительно очищают в агрегате мокрого обеспыливания. Битум нагревают в хранилище до 90°С иперекачивают шестеренным насосом по битумопроводам в нагревательный агрегат или в обогреваемые расходные емкости. Битум, нагретый до рабочей температуры, поступает в дозирующее устройство по закольцованному обогреваемому битумопроводу.

Технологическое оборудование АБЗ — асфальтосмесительные установки. В их состав входят: агрегаты питания, сушильный, обеспыливания, смесительный дозировочно сортировочный; расходные емкости битума и минерального порошка; накопительные бункера; кабины с пультами управления. На АБЗ организуют склады топлива, органических вяжущих, минерального порошка, щебня (гравия), песка, сухих и жидких добавок, лабораторию, ремонтные мастерские, бытовые помещения, конторы.

Асфальтосмесительные установки используют передвижные, легкоперебазируемые и стационарные (чаще всего в городах). Компоновка установок может быть партерная, башенная и полубашенная. Это зависит от принятого способа перемешивания асфальтобетонных смесей: периодического или непрерывного.

Агрегат питания предназначен для предварительного дозирования щебня (гравия), песка, он служит также питателем для равномерной подачи материалов в сушильный барабан. Питатель представляет собой несколько рядом расположенных бункеров с затворами на выпускных отверстиях, сборного (одного или нескольких) ленточных транспортеров. В установках большой мощности имеется несколько агрегатов-питателей.

Сушильный агрегат включает сушильный барабан с топкой и форсунками, расходную емкость топлива для форсунок (при использовании жидкого топлива). Сушку и нагрев щебня (гравия), песка производят в сушильном барабане непрерывного действия горячими газами, которые движутся навстречу движению материала. Кроме жидкого топлива, используют газообразное. Проводят эксперименты по электрообогреву сушильного барабана.

При использовании жидкого топлива устанавливают расходный резервуар для его хранения, насосы, фильтры грубой и тонкой очистки, нагреватель тяжелого топлива (топочного мазута), контрольные приборы-термометры, манометры, регулирующие устройства для розжига форсунки. Возможна установка устройства для контроля за пламенем, в котором используют фотоэлектрические датчики, подающие при угасании пламени сигнал на исполнительный механизм, перекрывающий подачу топлива. Для удобства эксплуатации сушильные барабаны оборудуют автоматическим запальным устройством.

Агрегат обеспыливания используется для отсоса дыма и пыли. Допустимая норма пыли в воздухе

где А — температурный коэффициент стратификации; М — количество вредных выбросов, г/с; Е- коэффициент, учитывающий оседание газов; т — коэффициент условий выхода газов из устья источника; Н — высота источника выбросов (дымовой трубы), м; V — объем выбрасываемых газов, м3/с; ΔТ — разность температуры выбрасываемого газа и окружающего воздуха.

Для АБЗ можно принять А = 120, р = 2,5, т = 1.

В смесительный агрегат входят: ковшовый элеватор, грохот, теплый бункер с отсеками для хранения рассортированного горячего материала; многофракционный дозатор для щебня, песка, минерального порошка и вяжущего; смеситель, накопительный бункер, бункера-термосы (по условиям работы АБЗ). Грохоты могут быть барабанные и плоские вибрационные в специальном исполнении, предохраняющем от передачи вибрации на металлоконструкцию смесительного агрегата

Теплый (горячий) бункер расположен под грохотом и разделен на отсеки для отдельных сортов щебня и песка. Количество отсеков соответствует количеству сит грохота. На выходе из отсеков установлены затворы, обеспечивающие своевременную подачу каждой фракции к дозирующим устройствам. Для контроля уровня материала в отсеках горячего бункера установлены уровнемеры (датчики). Бункер, как правило, имеет систему обогрева.

Накопительные бункера устраивают непосредственно под разгрузочным отверстием смесителя или в виде отдельного агрегата бункера-термоса. В последнем случае готовая смесь из разгрузочного отверстия смесителя поступает при помощи скипового подъемника или подается в бункер ленточным транспортером с жаростойкой прорезиненной лентой. Контроль выданной из накопительного бункера смеси регистрируют автоматически или с помощью весов, установленных рядом е бункером.

Почти все современные АБЗ укомплектованы оборудованием для приема, хранения и нагрева битума до рабочей температуры (см. рис. 169), Часть этого оборудования входит в состав асфальтосмесительных установок и поставляется заводами-изготовителями, а часть приобретают или изготовляют строители в ремонтных мастерских.

Смесители бывают лопастные принудительного перемешивания, цикличного или непрерывного действия. Подачу битума производит под давлением до 20 кгс/см2 при тонком (туманообразном) его распылении и повышенной частоте вращения лопастных валов смесителя. За рубежом широкое распространение получили асфальтосмесители периодического действия. Совершенствование установок и повышение их эффективности осуществляют за счет сокращения продолжительности цикла приготовления замеса, обеспечения высокого качества продукции, снижения энерго- и металлоемкости оборудования комплекта. Лопастные цикличные смесители принудительного перемешивания наиболее пригодны, если требуется частое изменение составов смесей от замеса к замесу. Такие смесители приготовляют асфальтобетонные смеси с размером зерен минерального материала до 40 мм. Высокое качество перемешивания обеспечивают лопасти, установленные в емкости смесителя по поточно-контурной схеме. По этой схеме компоненты смеси под воздействием лопастей перемещаются по контуру и интенсивно перемешиваются как в продольных, так и в поперечных сечениях смесителя. При этом ликвидируют встречное движение смеси, мешающее проникновению ее компонентов из одной половины смесителя в другую, а загрузка лопастей становится равномерней. На качество приготовления смеси влияет способ подачи битума, от чего зависит равномерное обволакивание поверхности минеральной части пленкой битума. Наиболее эффективен ввод битума в распыленном (аэрозольном) состоянии. Это ускоряет обволакивание минеральных частиц и сокращает продолжительность перемешивания- Советские исследователи (В. И. Соломатин, А. Г. Жигалов, Л. Б. Гезенцвей, В. А. Тимофеев, 330 М. Р. Гарбер и др.), зарубежные (К. Шульц и Ф. Пепел и др.) обосновали экспериментально и теоретически, что применение поточно-контурной схемы перемешивания и ввод битума в тонко распыленном состоянии под большим давлением значительно улучшают технике экономические и эксплуатационные показатели асфальтосмесительных установок.

Сокращение продолжительности цикла при сохранении заданной выработки установки позволяет уменьшить объем расходных бункеров, объем и массу смесителя, снизить мощность привода. Современные смесители периодического действия имеют системы для обогрева корпуса, расположенные с внешней стороны смесителя.

Для обеспечения наилучших режимов перемешивания привод многих зарубежных смесителей оборудуют двухскоростными коробками передач: первая — для крупнозернистых, вторам — для средне- и мелкозернистых смесей.

При выборе установок следует учитывать, что стоимость машино- смен снижается в 2 раза, если использовать установку с выработкой 100 т/ч вместо четырех по 25. С позиции правильной производи пенной и технической эксплуатации асфальтосмесительных установок не всегда и не везде целесообразна одна установка вместо двух (ремонт, обслуживание, поломки). Надежность работы АБЗ с двумя установками всегда выше, чем с одной.

Зарубежный опыт подтверждает тенденцию роста часовой выработки асфальтосмесительных установок. В США количественный выпуск установок сократился в 1,7 раза, а суммарная выработка годового выпуска сохранилась в среднем на уровне 40 тыс. т/ч за счет преимущественного выпуска установок с большой часовой выработкой.

В США выпуск установок 164—210 т/ч составлял 30% от общего выпуска, а свыше 218 т/ч достигал 70% от общего выпуска по количеству и 80% по стоимости. В СССР также целесообразен выпуск более мощных установок — свыше 200 т/ч и, в частности, для смесей, приготовляемых холодным способом.

Перспективны установки следующих модификаций: со смесителями периодического действия для приготовления асфальтобетонных смесей при частом изменении их состава (преимущественно в городах); со смесителями непрерывного действия для приготовления асфальтобетонных смесей с длительной (не менее одной смены) работой без изменения состава' смеси (преимущественно на линейных АБЗ); со смесителями непрерывного действия для приготовления холодных смесей для оснований дорожной одежды.

Агрегаты питания оснащают системами дистанционного управления, обеспечивающими возможность из кабины оператора менять состав смеси, поступающей в сушильный барабан, а также изменять суммарную подачу, сохранив заданное соотношение компонентов смеси.

Сушильные агрегаты оснащают системой дистанционного управления с частичной автоматизацией сушильного процесса.

Огнеупорный кирпич в топках сушильного барабана заменяют бетоном, а многоступенчатую сухую и мокрую очистки пыли в сушильных агрегатах — одноступенчатыми пылеулавливающими устройствами с тканевыми фильтрами.

Смесители периодического и непрерывного действия будут двухвальными лопастным и.

Намечено увеличить число размеров сортируемого материала до четырех и осуществить подачу каменных материалов в смеситель, если необходимо, в обход грохота (на установках 100 т/ч и выше).

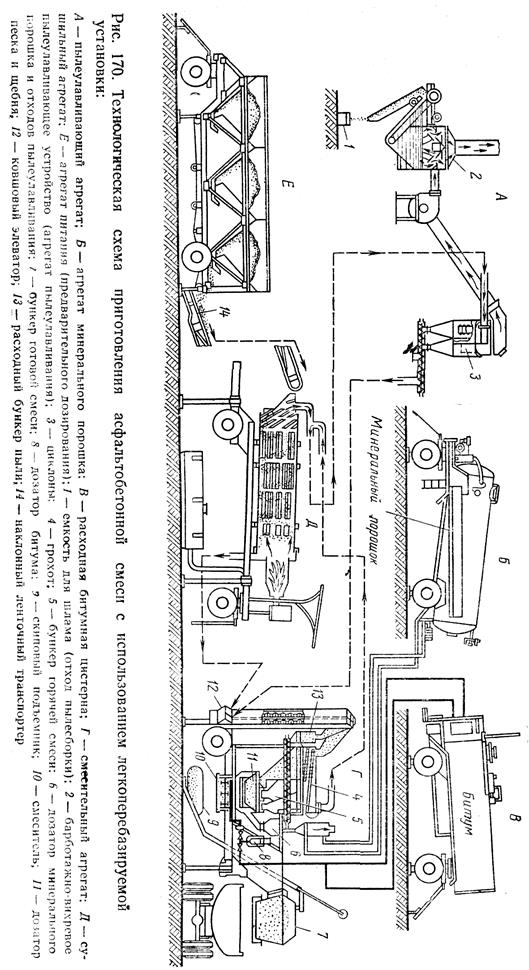

Эффективность применения мобильных АБЗ. В последние годы за рубежом и в СССР большое внимание уделяют обеспечению скоростного дорожного строительства асфальтосмесительными установками передвижного и легкоперебазируемого типа (рис. 170), Установки представляют собой комплекты унифицированных агрегатов, необходимых для приема компонентов смеси из транспортных средств, ввода их в производство, приготовления асфальтобетонных смесей любого заданного состава и выдачи готовой смеси в транспортные средства.

Мобильность асфальтобетонных установок создается благодаря монтажу агрегатов на отдельных прицепах на пневмоколесном ходу и благодаря быстроразъемным соединениям битумопроводов, топливопроводов, рукавов для подачи минерального порошка, электроцепей на специальных разъемах, наличию в установках необходимых грузоподъемных средств для перевода агрегатов из транспортного положения в рабочее и отсутствию необходимости в сооружении фундаментов. автономностью в энергоснабжении, небольшим габаритным размерам агрегатов.

Использование мобильных АБЗ сулит большой экономический эффект, который определяют по минимальной себестоимости строительно-монтажных работ.

Мобильные АБЗ перебазируют вслед за потоком по строительству дороги с интервалом отставания от потока не более чем на 5—10 км. Как правило, склады и битумохранилище остаются на одном из прежних мест дислокации АБЗ с учетом транспортных расходов по доставке компонентов смеси, а затем их также перебазируют.

Принципы экономической оценки деятельности мобильных АБЗ те же, что и постоянных. Особенности состоят в обязательном учете эффективности от ускорения ввода в действие мобильного завода по сравнению со стационарным АБЗ.

В ряде случаев в расчеты включают возможность использования более дешевых местных гравийно-песчаных материалов.

Области рационального применения тех или иных АБЗ определяют по ряду показателей:

1. По минимальной стоимости строительно-монтажных работ  , т.е себестоимость строительно-монтажных работ для стационарного АБЗ больше стоимости этих же работ для передвижных АБЗ.

, т.е себестоимость строительно-монтажных работ для стационарного АБЗ больше стоимости этих же работ для передвижных АБЗ.

2. По прибыли дорожно-строительной организации при использовании разных конструкций заводов:

где Ссм — сметная стоимость строительно-монтажных работ, выполняемых строительно-монтажными организациями для стационарных передвижных заводов

3. По рентабельности строительных организаций сравниваемых вариантов:

где Ф и V — соответственно основные и оборотные фонды.

5. По наибольшему приросту годовой прибыли строительных организаций на единицу капитальных вложений К сравниваемых вариантов:

Рассчитанные технико-экономические показатели приводят к сопоставимому виду с учетом фактора времени.

Определение области рационального применения передвижных АБЗ. Сравнение по приведенным затратам П3 производят отдельно для передвижных и стационарных заводов с учетом их мощности (объема работ) Q по каждой i -й группе предприятий. Экономический эффект от применения передвижных АБЗ определяют по формуле

При расчете учитывают, что приведенные затраты Плст стационарного АБЗ включают себестоимость единицы продукции Сст, транспортные затраты Тр.ст на транспортирование асфальтобетонной смеси на места укладки, капитальные вложения на единицу продукции  (1 т смеси), приведенные к одному году с помощью нормативного коэффициента эффективности Ен;

(1 т смеси), приведенные к одному году с помощью нормативного коэффициента эффективности Ен;

Для передвижных АБЗ, помимо этих составляющих, принимают во внимание также затраты на перебазирование предприятия, а именно затраты на демонтаж и монтаж на новом месте Зт.п.,, а также суммы дополнительных затрат по обустройству завода и на обслуживающий персонал  :

:

где Зт.п — затраты на демонтаж, перебазирование и монтаж АБЗ на новом месте.

В экономических расчетах учитывают снижение себестоимости СП /1 т смеси за счет использования местных дорожно-строительных материалов (гравия, песка, битумосодержащих пород). Обычно затраты па перебазирование АБЗ, обустройство на новой площадке целесообразно приводить к 1 т смеси б, а для данного района дислокации завода

где Sобi — дополнительные затраты по обустройствупредприятия. Окончательная формула эффективности от применения стационарных и передвижных АБЗ^

где Ен— нормативный коэффициент эффективности капитальных вложений; Кj — капитальные вложения в строящиеся (монтируемые) АБЗ, п — количество АБЗ в составе строительной организации.

Не всегда передвижные АБЗ могут оказаться рентабельнее стационарных. Это может быть при наличии узла дорог в городских условиях, в которых более выгодны будут стационарные заводы.

Склады

Битумный цех. Кроме основного технологического оборудования АБЗ, обязательны хранилища или резервуары для вяжущего, устройства для его подогрева до рабочей температуры

Суммарный объем цистерн зависит от расхода вяжущего и условий его поставки на АБЗ. Хранение вяжущего, его обезвоживание и подачу по трубам осуществляют так же, как на битумной базе.

Вместимость склада для минерального порошка зависит от расхода и условий его доставки. Емкости-силосы могут быть цилиндрические и сферические из стальных листов по типу силосов для цемента, оборудованы устройствами для дозирования и подачи порошка непосредственно в смеситель. Предпочтительна пневматическая подача минерального порошка из расходной емкости или склада.

Склады минеральных материалов на АБЗ организуют по тем же схемам, как и на КДЗ. Их вместимость зависит от типа и мощности завода. Годовую мощность АБЗ определяют объемом работ по строительству асфальтобетонных покрытий:

где α — коэффициент, учитывающий количество смеси для выравнивания основания и неточность толщины слоя при укладке (α=1,1); Fн, Fв — площади укладки смеси в нижний и верхний слои, м2; hн, hв — толщины нижнего и верхнего слоев; ун, ув — плотности смесей для нижнего и верхнего слоев, т/м3;  — объем зимней продукции, т; Кп — коэффициент, учитывающий потери смеси при транспортировании.

— объем зимней продукции, т; Кп — коэффициент, учитывающий потери смеси при транспортировании.

Количество хранимых на складе материалов определяется мощностью, режимом работы АБЗ, способом их доставки. Запасы материалов полностью компенсируют неравномерность работы АБЗ, транспортных средств и поставщиков материала

где Qпл — количество материала, необходимого для выполнения заданного объема смеси на планируемый период; qзап — норма запаса материала на складе, дни; Тп.п — продолжительность планируемого периода; Кн.п — коэффициент неравномерности поступления материала на склад (для железнодорожного транспорта 1,3—1,5, для автомобильного— 1,1 — 1,2);

Кн.п. — коэффициент неравномерности потребления материалов (1,5).

Площадь склада

где  — норма складывания материала на 1м² полезной площади склада;

— норма складывания материала на 1м² полезной площади склада;

— коэффициент использования площади склада (0,5—0,8). Вместимость складов бункерного типа

— коэффициент использования площади склада (0,5—0,8). Вместимость складов бункерного типа

где h— высота бункера, м; b — ширина бункера, м; α — угол наклона днища бункера к горизонту (30—50°); l — длина бункера, м.

Для создания достаточного фронта выгрузки хранимых на складе материалов длину разгрузочного фронта рассчитывают по формуле

где пв — количество одновременно разгружаемых транспортных средств, м; /' — длина вагона; /", расстояние между транспортными средствами при установке их под разгрузку (для железнодорожного транспорта 1 —1,5 м, для автомобильного— 1 м при установке автомобилей перпендикулярно фронту разгрузки и 2,5 м при установке их вдоль фронта разгрузки, для речного транспорта — барж — 5—10 м).

Количество железнодорожных вагонов, находящихся одновременно под разгрузкой, составит

где Qcут — количество материалов, поступающих на склад в сутки; tр — продолжительность разгрузки принятыми разгрузочными средствами (щебня, песка — 1 ч, цемента — 1,5—2,5 ч); Кн.п.— коэффициент неравномерности поступления материалов на склад (1,3—1,5); qв - грузоподъемность вагона, т;

т — количество подач в сутки.

При доставке материалов на склад автомобилями количество одновременно разгружаемых автомобилей будет

где  — количество груза, поступающего на склад в смену, т; tр — продолжительность разгрузки одного автомобиля, мин;

— количество груза, поступающего на склад в смену, т; tр — продолжительность разгрузки одного автомобиля, мин;  — грузоподъемность автомобиля, т; Tсм — продолжительность смены, мин;

— грузоподъемность автомобиля, т; Tсм — продолжительность смены, мин;  — коэффициент неравномерности прибытия автомобилей.

— коэффициент неравномерности прибытия автомобилей.

Количество разгрузочных машин

где  — нормы простоя вагонов под разгрузкой, установленные МПС;

— нормы простоя вагонов под разгрузкой, установленные МПС;  — средняя грузоподъемность одного вагона, т;

— средняя грузоподъемность одного вагона, т;  — выработка разгрузочной машины, т/ч;

— выработка разгрузочной машины, т/ч;  — коэффициент использования внутрисменного времени.

— коэффициент использования внутрисменного времени.

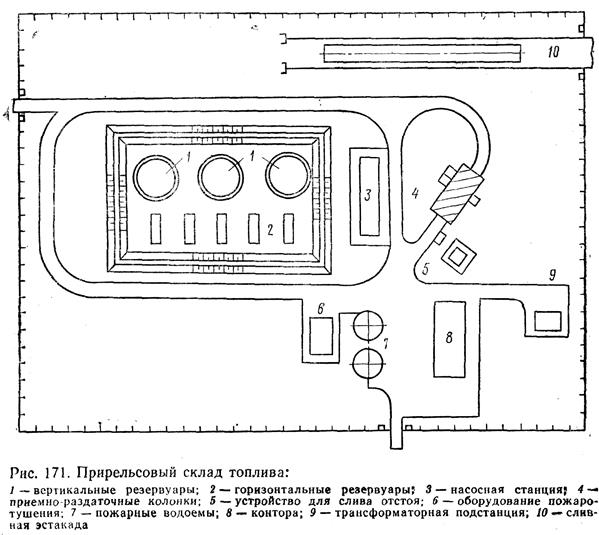

Склады топлива и масел (рис. 171) бывают централизованные вблизи железнодорожных станций разгрузки и приобъектные, которые размещают за пределами площадки, отводимой для производственного предприятия с таким расчетом, чтобы машины, работающие на линии, могли заправляться, не заезжая на территорию предприятия. Исходя из этого и определяют объемы хранимых на складе топлива и масла.

Нефтепродукты хранят в емкостях-резервуарах, бочках, бидонах, канистрах. Резервуары могут быть цилиндрические, вертикальные и горизонтальные сфероидальные; по способу установки; наземные — днища расположены на уровне или выше планировочной отметки; полуподземные — днище заглублено не менее чем на половину высоты резервуара, при этом наивысший уровень жидкости должен.

находиться не выше 2 мнад планировочной отметкой; подземные — наивысшая отметка крыши (покрытия) располагается на 0,2 м ниже планировочной отметки прилегающей территории Применяют резервуары цельные, сборные и рулонной заготовки.

Выгрузка топлива установлена нормами простоя вагонов МПС. Срок слива партии одновременно поданных цистерн грузоподъемностью до 20 т равен 1—2 ч, свыше 20 т — не более 2—4 ч. Цистерны бывают с нижним сливным прибором и без нижнего прибора, слив из которых производят через люк колпака. Для слива вязких нефтепродуктов цистерны, не оборудованные постоянными змеевиками, прогревают циркуляцией подогретого материала по схеме цистерна — нагреватель — цистерна; возможен электроразогрев. Для раздачи топлива на складе устанавливают раздаточные колонки со счетчиками.

Склады топлива размещают в стороне от битумного цеха и мест скопления людей, обваловывают или отделяют от АБЗ огнезащитной стеной.

К асфальтосмесительной установке, парокотелыюй ибитумному цеху топливе поступает по трубам, уложенным под землей или на стойках. На случай пожара на складах топлива устанавливают мотопомпы для подачи воды, пеногоны, пеносмесители, ручные огнетушители, сухой песок. Нефтепродукты являются диэлектриками, поэтому в них способны накапливаться заряды статического электричества, которое образуется при движении нефтепродуктов по трубам, шлангам, внутри цистерн, резервуаров, баков. Для предупреждения разрядов статического электричества с образованиемискр с целью заземления создают непрерывную электрическую цепь, проходящую через все устройства — резервуары, трубопроводы, сливо-наливныеколонки, наконечники шлангов. Должны быть соблюдены противопожарные разрывы между сооружениями (25—50 м) в зависимости от пожароопасности.

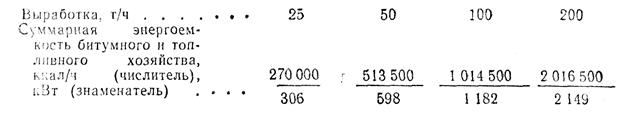

Расчет потребности в энергетических ресурсах. АБЗ — энергоемкое предприятие. Расход энергетических ресурсов в зависимости от часовой выработки составляет:

Данные приведены для АБЗ, имеющих парокотельные. Расход энергетических ресурсов рассчитывают по формулам: количество тепла для нагрева битума

где  — количество тепла для нагрева битума без воды;

— количество тепла для нагрева битума без воды;  — количество тепла, идущего на нагрев воды, находящейся в необезвоженном битуме;

— количество тепла, идущего на нагрев воды, находящейся в необезвоженном битуме;  — количество тепла, которое идет на

— количество тепла, которое идет на

испарение влаги из битума;

где П —часовая потребность в битуме асфальтосмесительной уста-новки, кг;  — удельная теплоемкость битума;

— удельная теплоемкость битума;  и

и  — конечная и начальная температуры битума, °С; W — обводненность битума,%; Св — удельная теплоемкость воды (1 ккал/кг-9 С); i— скрытая теплота парообразования.

— конечная и начальная температуры битума, °С; W — обводненность битума,%; Св — удельная теплоемкость воды (1 ккал/кг-9 С); i— скрытая теплота парообразования.

В расчет вносят поправку с учетом потерь тепла (Кп ≈ 0,3 -0,10). По этим же формулам подсчитывают расход тепла на подогрев топочного мазута, принимая его удельную теплоемкость См = 0,5 ккал, кг-°С. Расход тепла на нагрев битума в железнодорожных вагонах бункерного типа

где  — количество разогреваемого битума в одном бункере; Сб — теплоемкость битума;

— количество разогреваемого битума в одном бункере; Сб — теплоемкость битума;  =70-80C°и

=70-80C°и  =10 C°— температура битума; п — количество разгружаемых вагонов; i — количество бункеров в одном вагоне; Tр —продолжительность разгрузки (1—2 ч).

=10 C°— температура битума; п — количество разгружаемых вагонов; i — количество бункеров в одном вагоне; Tр —продолжительность разгрузки (1—2 ч).

Величину расхода тепла по расчету получают несколько завышенной, поскольку необходимо прогреть только небольшой слой битума, прилегающего к внутренним стенкам бункера.

Расход тепла для подогрева битума в хранилище закрытого типа до жидкотекучего состояния

где Кал — коэффициент потери тепла через стенки хранилища; Съ — теплоемкость воды примерно равная температуре наружного воздуха вне зоны теплообмена.

Расход тепла для поднятия температуры в цистерне-термосе до жидкотекучего состояния

где  — количество битума в цистерне, кг; Сб — теплоемкость битума при данных температурных перепадах;

— количество битума в цистерне, кг; Сб — теплоемкость битума при данных температурных перепадах;  — температура битума по прибытии цистерны на базу или склад-базу; е — основание логарифма; К — общий коэффициент теплопередачи, ккал/м2-ч- Г ; F — общая поверхность цистерны, м2;

— температура битума по прибытии цистерны на базу или склад-базу; е — основание логарифма; К — общий коэффициент теплопередачи, ккал/м2-ч- Г ; F — общая поверхность цистерны, м2;  — температура наружного воздуха.

— температура наружного воздуха.

Обогрев битумных коммуникаций преследует две цели. В пусковой период необходимо разогреть битум, оставшийся в трубопроводах, до жидкотекучего состояния. При установившемся эксплуатационном режимес помощью системы обогрева требуется поддерживать постоянную температуру битума на всем пути его транспортирования. Возможны две конструкции битумопроводов — с внешним и внутренним обогревом. Внешний — более эффективен. Расход пара для нагрева битума в трубопроводе рассчитывают по формуле

где  — расход битума, кг/ч;

— расход битума, кг/ч;  — коэффициент теплопередачи от пара в окружающую среду, ккал/м«чтрад; /, d — длина и диаметр трубопровода, м;

— коэффициент теплопередачи от пара в окружающую среду, ккал/м«чтрад; /, d — длина и диаметр трубопровода, м;

θ — разность температуры между паром и окружающей средой, град;

— теплосодержание пара и конденсата.

— теплосодержание пара и конденсата.

Расход пара при условии, что битум застыл в трубопроводе. Потребное количество тепла для разогрева единицы длины слагается из тепла, которое идет на покрытие тепловых потерь, на разогрев стенок битумопровода и на плавление и разогрев застывшего битума

где  — температура разогрева битума, град;

— температура разогрева битума, град;  — температура окружающей среды, град; дм и Стм — масса и теплоемкость металла трубы (кг, ккал/кг);

— температура окружающей среды, град; дм и Стм — масса и теплоемкость металла трубы (кг, ккал/кг);  и Сб — масса и теплоемкость разогреваемого битума;

и Сб — масса и теплоемкость разогреваемого битума;  — время разогрева, град.

— время разогрева, град.

Для изоляции битумопроводов применяют материалы с коэффициентом теплопроводности λ ≤ 0,2 ккал/м-ч-град (асбест и др.).

Дата добавления: 2015-01-21; просмотров: 3440;