Техническая характеристика бетоноотделочной машины

Ширина обрабатываемой полосы, м . . . . . . 7.92

Мощность силовой установки, л с............ 47

Рабочие органы:

диагональная выглаживающая труба..... 2

длина трубы, м.......................................... 6,06

диаметр трубы, м....................................... 0,243

Тип шин........................................................ 12X16,5

Скорость передвижения (вперед и назад), м/мин .. 0—71,3

Бак для воды:

количество .............................................. 2

объем одного бака, л.............................. 512

После выглаживания более 95% площади покрытия имеют ровность, характеризуемую просветом до 3 мм под трехметровой рейкой. Только несколько процентов площади остаются с ровностью до о мм. Таким образом, достигают отличной ровности, обеспечивающей комфортность движения, как па самых лучших асфальтобетонных покрытиях.

На следующей технологической операции (рис, 40) наносят влагозащитную пленку на три (горизонтальную и две боковые) поверхности покрытия машиной ДС-105.

Непосредственно после укладки и отделки бетона производят нарезку поперечных швов. Однако нарезку шва лучше выделять в самостоятельную технологическую операцию.

Нарезку продольного шва осуществляют нарезчиком ДС-1'15 (рис. 41). Герметизация швов — завершающая технологическая

Рис. 40. Нанесение влагозащитной пленки и нарезка поперечного шва:

/ — машина для нанесения пленкообразующих материалов ДС-105; 2 — нарезчик поперечных швов ДС-112

операция по устройству покрытия; ее осуществляют заливщиком швов ДС-67 (рис. 42).

| Рис. 41 Нарезка продольного шва |

Подготовительные работы. Важной технологической операцией является установка копирных струн, которые обеспечивают ровность конструктивных слоев дорожной одежды. Копирные струны устанавливают с двух сторон для работы бетоноукладчика со скользящими формами, от одной струны допускают работу профилировщика с системой поперечной стабилизации уровня, распределителя, бетоноотделочной машины и машины для нанесения пленкообразующих материалов. Линию копирной струны разбивают с помощью теодолита и нивелира на 0,5—1 м по высоте и на 7 м от оси дороги. Струну закрепляют в кронштейнах на стойках, располагаемых через 4—6 м на кривых и через 15 м на прямых участках дороги общей длиной не менее суточной захватки потока по устройству данного конструктивного слоя.

| Рие. 42. Герметизация шва |

прокладки для швов расширения со штырями и их поддерживающей арматурой устанавливают на подготовленное основание и закрепляют. После прохода бетоноукладчика положение прокладки исправляют вручную. Если покрытие должно быть армировано, арматуру также заблаговременно выставляют на основание. В этом случае укладка бетонной смеси возможна только через бункер распределителя.

Строительство покрытия. К работе по строительству покрытия приступают после завершения подготовительных работ, включая подготовку путей подвоза смеси, готовность к работе ЦБЗ и бетоноукладочпого комплекта, наличие материалов для ухода за бетоном и т. д. Распределение бетонной смеси с припуском па уплотнение обычно производят распределителем ДС-99 (рис. 43) Допустимо распределение смеси бетоноукладчиком при возможности выгрузки ее из автомобиля-самосвала непосредственно на основание. Распределение бетонной смеси ведут равномерно по всей ширине покрытия. Разрыв между распределителем и бетоноукладчиком в зависимости от погоды составляет от 10 до 30 м.

Важнейшей технологической операцией является уплотнение бетонной смеси и формирование покрытия, выполняемое бетоноукладчиком ДС-101 (рис.44).

До бетонирования производят предварительную, а затем в процессе пробного бетонирования окончательную настройку рабочих органов всех машин комплекта. Бетоноукладчик перемещается со стабильной скоростью. Кроме того, необходимо, чтобы глубинные вибраторы были полностью заглублены в смесь, а перед соответствующими рабочими органами были валики бетонной смеси высотой 20—25 см, что обеспечивает сплошность поверхности покрытия. Вы-

|

| Рис. 43. Распределитель ДС-9У в работе |

Рис. 44 Бетоноукладчик ДС-101 в работе

глаживание поверхности осуществляют бетоноотделочной машиной ДС-104 (рис. 45).

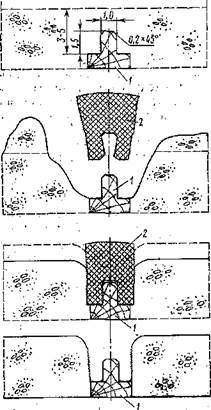

Устройство и заполнение температурных швов. При устройстве шва расширения в свежеуложенном бетона на верхнюю часть деревянной прокладки (рис. 46) после удаления слоя бетона над швом расширения последовательно устанавливают 'вспомогательные резиновые шаблоны длиной 1,75 или 1,87 м. Разрыхленную часть бетонной смеси укладывают обратно в паз шва, тщательно уплотняют при одновременном разравнивании. Кромки

Рис. 45. Бетоноотделочная машина ДС-104 в работе.

краев смежных плит отделывают и закругляют радиусом 5—10 мм. Шаблоны извлекают из паза после набора бетоном прочности 80—100 МПа и создают условия для нормального твердения бетона. В последующем паз заливают герметиком.

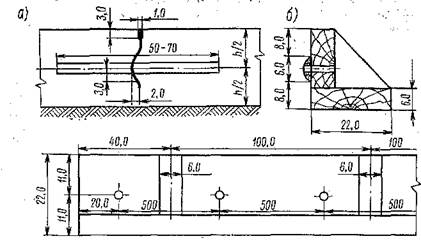

Поперечные швы сжатия устраивают в два этапа. На первом этапе в свежеуложенном бетоне с помощью машины ДНШС-60 нарезают шов, в него вставляют полиэтиленовую или другого типа прокладку не менее чем на 1/4 толщины слоя. На втором этапе после набора бетоном прочности 8-=-10 МПа над прокладкой нарезают паз шириной не менее 8 мм нарезчиком с алмазными дисками. Если такой шов устраивают в бетонной смеси, уложенной машинами со скользящей опалубкой, на первом этапе необходимо применить приставные формы длиной 50—70 см с прорезями для прохождения вибросошника. Продольный шов устраивают диалогично первому этапу данной технологии. Его нарезку ведут немедленно после отделки смеси и заканчивают через 20—30 мин, Рабочий шов(рис. 47. а) устраивают с помощью опалубки в виде шаблона из досок (рис. 47. б).

При устройстве швов в затвердевшем бетоне возникает опасность появления трещин, особенно при суточных перепадах температурь! на поверхности покрытия в 12° С и более. Поэтому принимают одну из следующих мер. При бетонировании покрытия до 13 ч солнечного дня производят двухста-дийную нарезку пазов швов сжатия, а именно до 22—24 ч первых суток при прочности бетона в 5ч-7 МПа нарезают одним алмазным диском паз шириной до 4 мм на проектную глубину. При этом возможно небольшое выкрашивание бетона. Во второй стадии после набора бетоном прочности 8ч-10 МПа уширяют верхнюю часть паза до 9 мм двумя алмазными дисками на глубину 30 мм. В условиях ожидаемого резкого снижения температуры по этому способу взрезают контрольные швы через три-четыре или две-три плиты, При перепаде температуры на поверхности покрытия менее 12 °С бе-

| Рис. 46. Устройство паза шва расширения резиновым шаблоном: 1прокладка; 2— шаблон |

Рис, 47. Конструкция рабочего шва и угольника-шаблона при толщине покрытия 22 см

тонирование после 16 ч и нарезку всех швов производят при прочности бетона более 10 МПа до 24 ч следующих суток. Нарезку швов расширения и затвердевшем бетоне производят точно над гребнем прокладки тремя алмазными дисками, насаженными на один вал.

Работы по герметизации швов производят в сухую погоду при температуре воздуха не ниже 5° С. Заполнение швов, нарезанных в свежеуложенном бетоне, производят не ранее чем через 7 сут, а в затвердевшем бетоне — немедленно после их промывки и просушки.

Уход за свежеуложенным бетоном. Уход начинают немедленно после отделки поверхности покрытия. Длительность ухода —до набора проектной прочности, но не менее 28 сут. Основным способом ухода является применение пленкообразующих веществ. До их применения, особенно в сложных погодных условиях, обязательно укрытие влажной мешковиной, полиэтиленовой пленкой и другими материалами. Пленкообразующие материалы наносят после исчезновения влаги с поверхности смеси в количестве 400 г/м2 при температуре воздуха ниже 25° С 600 г/м2, если температура выше 25°С многосопловым распределителем ДС-105. Жидкость ПМ-86 предварительно тщательно перемешивают. Все жидкости фильтруют во избежание засорения сопел. При температуре воздуха выше 25° С розлив производят за два прохода машины с интервалом в 20—30 мни- Боковые поверхности покрытия также покрывают пленкообразующим материалом. После нарезки швов в затвердевшем бетоне пленку немедленно вновь возобновляют с помощью малогабаритного распределителя.

Строительство покрытий комплектом машин, перемещающихся по рельс-формам.До создания комплектов ДС-100 производили строительство покрытий комплектом машин, перемещающихся по рельс-формам.

Подготовительные работы. Земляное полотно для бетонных покрытий, их устойчивости и прочности играет особую роль. Поэтому во всех случаях земляное полотно заканчивают не менее, чем за год до устройства покрытия. Принимают и другие меры, обеспечивая повышенную однородность по плотности (коэффициент уплотнения верхних слоев земляного полотна не менее 1,0), а также применяя песчаные, супесчаные и легкие суглинистые, т. е. непучинистые грунты. Основанием под бетонные покрытия могут служить цементогрунтовые, щебеночные, шлаковые, гравийные и песчаные материалы. В последнее время все большее значение приобретают основания из тощего бетона. Строительство цементогрунтовых, битумогрунтовых, шлаковых и гравийных оснований производят по обычным правилам (см. гл. 6).

Выравниваюший слой толщиной 5 см из необработанных вяжущими песков укладывают на щебеночные и гравийные основания. Этот слой, а также песчаное основание профилируют и уплотняют профилировщиками ДС-502А (Д-345А) и ДС-502Б (Д-345Б), которые применяют и при устройстве выравнивающего слоя из песка, обработанного битумом.

В последнее время создан комплект гидрофицированных рельсовых машин: шнековый распределитель бетонной смеси ДС-507, бетоноотделочная машина ДС-508 и профилировщик ДС-509, профилирующий основания из укрепленных вяжущими грунтов, песчаные основания и выравнивающий слой.

Дата добавления: 2015-01-21; просмотров: 2323;