Описание устройства автомата АД С-1000-2

Автомат АДС-1000-2 предназначен для автоматической дуговой сварки под слоем флюса стыковых и угловых швов переменным током от 400 до 1200 А электродной проволокой диаметром от 3 до 6 мм. Работает по принципу автоматического регулирования скорости подачи электродной проволоки в зависимости от напряжения на дуге.

При изменении длины дуги и соответствующем изменении напряжения на дуге  через систему управления автоматом подается сигнал на двигатель подачи электродной проволоки. Если произошло удлинение дуги, то происходит увеличение числа оборотов двигателя подачи проволоки и соответствующее увеличение скорости подачи проволоки. Если дуга укорачивается, то число оборотов двигателя снижается, длина дуги восстанавливается до уровня, соответствующего нормальной длине.

через систему управления автоматом подается сигнал на двигатель подачи электродной проволоки. Если произошло удлинение дуги, то происходит увеличение числа оборотов двигателя подачи проволоки и соответствующее увеличение скорости подачи проволоки. Если дуга укорачивается, то число оборотов двигателя снижается, длина дуги восстанавливается до уровня, соответствующего нормальной длине.

Автомат состоит из сварочного трактора, шкафа распределительного устройства, сварочного трансформатора ТСД-1000-4.

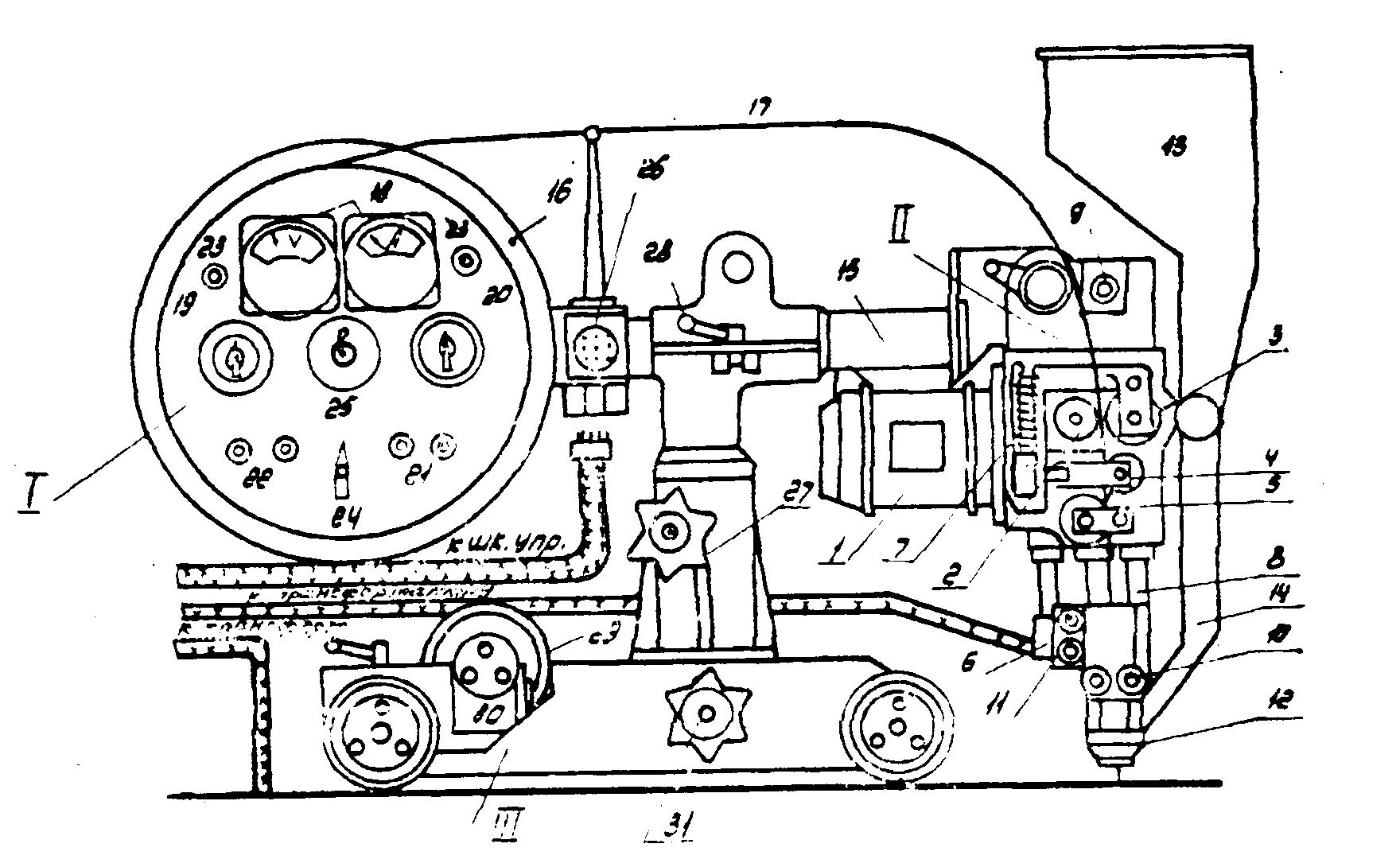

Сварочный трактор (рис. 2) представляет собой самоходную тележку III с установленными на ней сварочной головкой II с бункером для флюса 13, барабаном для электродной проволоки 17 и пультом управления I.

Сварочная головка состоит из электродвигателя 1 с редуктором и двух пар роликов. Верхняя пара роликов 2, 3 — подающие ролики, а нижняя пара 4, 5 - правильные.

Верхняя пара роликов состоит из ведущего и прижимного роликов. Двигатель головки обеспечивает плавное регулирование подачи электродной проволоки от 0,5 до 2 м/мин при напряжении на дуге 35 В. Тяговое усилие механизма подачи электродной проволоки не менее 60 кг. Во избежание пробуксовки проволоки давление подвижного ролика регулируется пружиной 7.

Токоподвод 10 сварочной головки укреплен на цилиндрических направляющих 8 и перемещается в вертикальном направлении на 80 мм. Он состоит из двух токоподводящих колодок: подвижной и неподвижной. Подвижная колодка прижимает электродную проволоку при помощи пружин, сила нажатия которых регулируется винтами.

Сварочный кабель подключается к неподвижной колодке 6 болтами 11.

Токоподвод заканчивается прикрепленной к .нему воронкой 12, обеспечивающей концентрическую (относительно конца электрода) подачу флюса, поступающего из бункера.

Бункер для флюса 13 укреплен к боковой стороне головки и соединяется с воронкой гофрированной трубкой 14.

Сварочная головка вместе с бункером подвешена на одном из концов горизонтального рукава и может быть повернута относительно оси крепления на угол 45о в ту или другую сторону от вертикали; угол поворота фиксируется винтом.

Сварочная головка может быть установлена для сварки «углом вперед». Это положение фиксируется зубчатыми полумуфтами 9 и винтом 15. На другом конце горизонтального рукава установлены пульт управления 1 и барабан 16 для электродной проволоки 17.

На пульте управления смонтированы измерительные приборы: амперметр и вольтметр 18, потенциометр 19 для регулирования напряжения на дуге, потенциометр 20 для регулирования скорости сварки, кнопки 21 для дистанционного регулирования сварочного тока, кнопки 22 для перемещения электрода вверх и вниз перед началом сварки, кнопки 23 «пуск» и «стоп» для пуска и прекращения работы автомата, переключатель 24 для управления ходом каретки «вправо» и «влево» и выключатель холостого хода 25.

На горизонтальном рукаве укреплена розетка 26 штепсельного разъема для соединения гибким шлангом сварочного трактора и шкафа управления.

Рис. 2. Схема сварочного трактора ТСД-1000-4 автомата АДС - 1000 - 2

Горизонтальный рукав месте с пультом управления, барабаном и сварочной головкой крепится на вертикальной стойке и может быть развернут относительно ее да угол 90° в ту или другую сторону. Этот поворот фиксируется винтом 27, находящемся на этой стойке. Поворот горизонтального рычага вокруг собственной оси на угол до 45° фиксируется винтом 28.

Вертикальная стойка крепится на самоходной тележке, винтом 31 и может перемещаться вместе с надстройкой в пределах ±30 мм относительно продольной оси шва.

Тележка имеет свой двигатель 29, который через редуктор 30 приводит в движение тележку. Скорость сварки регулируется в пределах 15—70 м/ч.

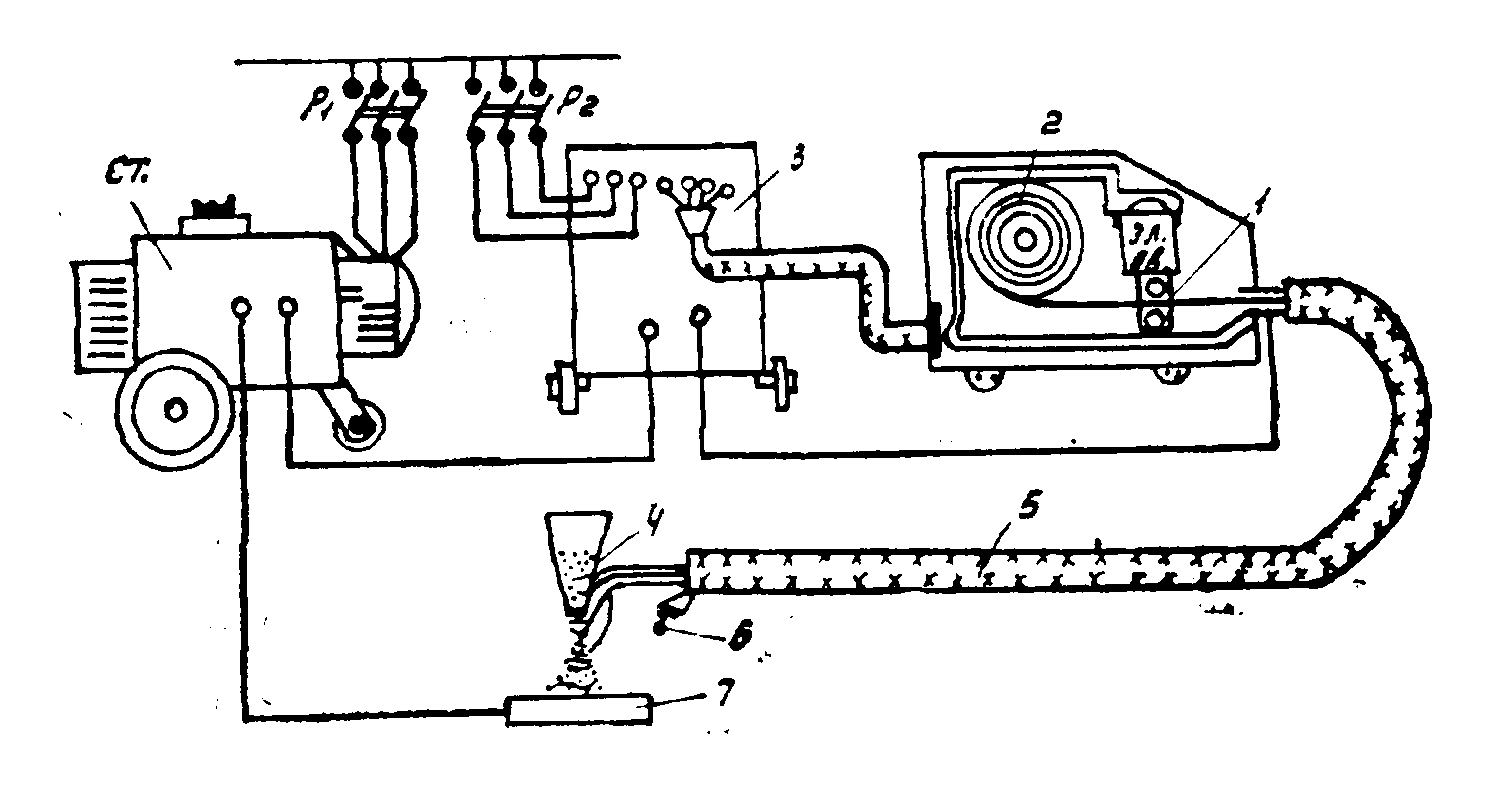

Механизированная сварка осуществляется с помощью полуавтоматов. На рис. 3 представлена схема шлангового полуавтомата.

Шланговый полуавтомат имеет следующие основные узлы: подающий механизм с электродвигателем 1 и кассету со сварочной проволокой 2, помещенные в защитный кожух или на каркас; источник питания электродвигателя подачи электродной проволоки 3; воронку для флюса, установленную на сварочную горелку 4; защитный шланг сварочной проволоки 5, кнопку включения 6. Свариваемое изделие 7 и мундштук горелки подключены к полюсам сварочного генератора (СГ). Сварочный генератор и источник питания 3 подключаются ксети трехфазного тока пакетными выключателями Р1 и Р2.

Форма и геометрические размеры шва характеризуются следующими основными параметрами: глубиной проплавления  шириной шва

шириной шва  и высотой усиления

и высотой усиления  .

.

Отношение  называется коэффициентом формы шва.

называется коэффициентом формы шва.  может изменяться от долей единицы до нескольких десятков.

может изменяться от долей единицы до нескольких десятков.

Рис. 3. Схема шлангового полуавтомата

Дата добавления: 2015-01-09; просмотров: 5645;