Краткие сведения из теории. Процесс расплавления электрода при электродуговой сварке непосредственно связан с обеспечением как эксплуатационных

Процесс расплавления электрода при электродуговой сварке непосредственно связан с обеспечением как эксплуатационных, так и технологических характеристик сварных соединений.

Важной технологической характеристикой процесса расплавления электрода является его производительность. Производительность процесса расплавления определяется количеством расплавленного электродного металла в единицу времени и зависит от следующих факторов:

1. Мощность дуги и ее распределение между анодом, катодом и столбом дуги.

2. Теплофизические свойства металла электродного стержня.

3. Термический эффект процессов, протекающих при плавлении электрода.

4. Количество тепла, выделяющееся в электродном стержне при прохождении сварочного тока, и условия охлаждения электродов.

5. Наличие химических реакций и, в частности, процесса восстановления железа из окислов, содержащихся в покрытии.

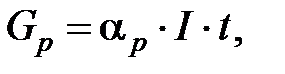

Как было установлено опытным путем, плавление электрода под действием дуги происходит равномерно по следующей приближенной зависимости:

(1)

(1)

где:  - количество расплавленного металла, г;

- количество расплавленного металла, г;  - коэффициент, определяемый опытным путем; I - ток, А; t - время горения дуги, ч.

- коэффициент, определяемый опытным путем; I - ток, А; t - время горения дуги, ч.

Наличие этой зависимости показывает, что расплавление электрода происходит преимущественно за счет энергии, освобождаемой в дуге, и пропорционально току. Вследствие этого главным из вышеперечисленных факторов является мощность дуги или, в первом приближении, величина сварочного тока.

Коэффициент пропорциональности  , входящий в (1), называется коэффициентом расплавления и xapaктepизyeт удельную, отнесенную к единице сварочного тока, производительность процесса расплавления электрода

, входящий в (1), называется коэффициентом расплавления и xapaктepизyeт удельную, отнесенную к единице сварочного тока, производительность процесса расплавления электрода

г/А× ч , (2)

г/А× ч , (2)

где  - масса расплавленного электродного металла, г;

- масса расплавленного электродного металла, г;

I - сварочный ток, А;

t - время горения дуги, с.

Коэффициент расплавления зависит от рода и полярности сварочного тока, состава электродного стержня (или электродной проволоки), состава покрытия электрода (при других способах сварки - от состава флюса или защитного газа).

Коэффициент расплавления при ручной электродуговой сварке равен  = (8 - 14) г/А • ч.

= (8 - 14) г/А • ч.

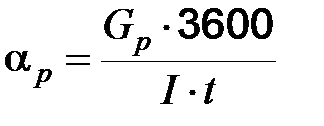

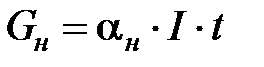

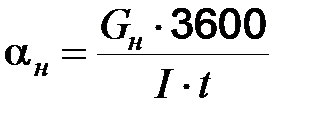

В процессе расплавления при переносе электродного металла в сварочную ванну часть расплавленного электродного металла теряется на угар и разбрызгивание. Вследствие этого количества наплавленного металла  , расходуемого на формирование сварного шва, будет меньше, чем количество расплавленного электродного металла на величину потерь на угар и разбрызгивание.

, расходуемого на формирование сварного шва, будет меньше, чем количество расплавленного электродного металла на величину потерь на угар и разбрызгивание.

Количество наплавленного металла, идущего на формирование сварного шва, определяет производительность процесса наплавки

, (3)

, (3)

где  - масса наплавленного металла, г;

- масса наплавленного металла, г;

- коэффициент наплавки;

- коэффициент наплавки;

— ток, А;

— ток, А;

t — время наплавки, с.

Коэффициент наплавки характеризует удельную, отнесенную к единице тока, производительность процесса наплавки:

г/А× ч, (4)

г/А× ч, (4)

где  - масса наплавленного металла, г;

- масса наплавленного металла, г;

- сварочный ток, А;

- сварочный ток, А;

t — время наплавки, с.

Значение коэффициента наплавки  зависит от физико-химических свойств покрытия, потерь на угар и разбрызгивание и изменяется в пределах 7—12 г/А • ч.

зависит от физико-химических свойств покрытия, потерь на угар и разбрызгивание и изменяется в пределах 7—12 г/А • ч.

Потери на угар и разбрызгивание оценивают коэффициентом потерь

, (3)

, (3)

где  - масса расплавленного электродного металла, г;

- масса расплавленного электродного металла, г;

- масса наплавленного металла, г.

- масса наплавленного металла, г.

Коэффициент потерь  зависит от длины дуги, состава, количества обмазки электрода и растет с увеличением тока. Для покрытых электродов коэффициент потерь находится в пределах 10—15%.

зависит от длины дуги, состава, количества обмазки электрода и растет с увеличением тока. Для покрытых электродов коэффициент потерь находится в пределах 10—15%.

Зная коэффициент наплавки можно подсчитать производительность процесса сварки при данной величине сварочного тока;

· I , г/ч.

· I , г/ч.  (6)

(6)

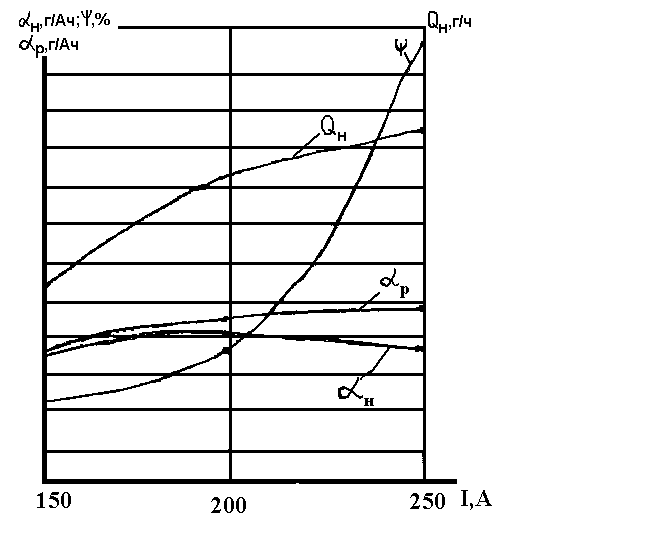

Зависимость коэффициентов  ,

,  ,

,  ,

,  от силы тока в А при ручной дуговой сварке представлена на рис. 1.

от силы тока в А при ручной дуговой сварке представлена на рис. 1.

Производительность процесса сварки открытой дугой ограничена из-за роста коэффициента потерь на угар и разбрызгивание с увеличением сварочного тока.

Применение автоматической сварки под флюсом обеспечивает повышение производительности процесса, в частности, за счет значительного уменьшения потерь на угар и разбрызгивание электродного металла (до 1 —3%), так как в этом случае дуга закрыта плотным слоем флюса. Кроме того, при автоматической сварке под слоем флюса увеличивается скорость расплавления электродной проволоки вследствие повышения абсолютной величины тока и плотности тока в электроде.

Рис. 1. Зависимость коэффициентов  ,

,  ,

,  ,

,  от силы тока в А.

от силы тока в А.

Дата добавления: 2015-01-09; просмотров: 1831;