Краткие сведения из теории. Контактная сварка — процесс образования неразъемного соединения в результате нагрева и пластического деформирования металлов в зоне контакта деталей.

Контактная сварка — процесс образования неразъемного соединения в результате нагрева и пластического деформирования металлов в зоне контакта деталей.

Основными видами контактной сварки являются: стыковая, точечная и шовная.

Контактные сварочные машины независимо от их типа состоят из электрической и механической частей.

Электрическая часть контактных машин состоит из следующих элементов:

1) понижающего трансформатора (вторичное напряжение 1—12В; ток по вторичной обмотке от нескольких сот до нескольких сотен тысяч ампер);

2) прерывателя тока—для включения и выключения тока в определенной последовательности;

3) переключателя ступеней мощности. Машины для стыковой сварки выпускают мощностью от 5 до 500 кВА.

Механическая часть состоит из зажимных элементов и устройств для приложения давления.

Стыковая сварка. В зависимости от состояния металла в зоне соединения различают стыковую сварку сопротивлением и оплавлением.

При сварке детали укрепляют в токоподводах (рис. 1), один из которых является подвижным и связан с приводом механизма осадки машины. При сварке сопротивлением детали предварительно сжимают усилием Р (р = 2—3 кгс/мм2), а затем подают напряжение на первичную обмотку трансформатора, что вызывает появление напряжения и тока во вторичном контуре.

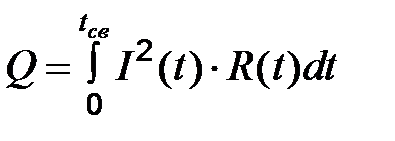

Протекание тока через детали приводит к постепенному нагреву металла в стыке до температуры, близкой к температуре плавления (0,8— 0,97 Тпл). Количество тепловой энергии, выделяющейся на участке металла между деталями за время  в соответствии с законом Джоуля-Ленца:

в соответствии с законом Джоуля-Ленца:

,

,

где  — количество теплоты, выделяемое в сварочном контуре, Дж;

— количество теплоты, выделяемое в сварочном контуре, Дж;

— время протекания тока, с;

— время протекания тока, с;

I — сварочный ток, А;

R — полное сопротивление сварочного контура, Ом.

Общее сопротивление складывается из контактных сопротивлений; деталь-деталь (  ); электрод-деталь (

); электрод-деталь (  ) и собственных сопротивлений детали

) и собственных сопротивлений детали  и

и  , т. е.

, т. е.

R =  +2

+2  +

+  +

+

Контактное сопротивление деталь-деталь (  ) является наибольшим ввиду малой площади фактического контакта (неровности поверхности стыка деталей) и наличия окисных пленок с малой электропроводимостью. В результате высокой плотности тока в точках контакта и высокого сопротивления контакта металл нагревается до термопластического состояния.

) является наибольшим ввиду малой площади фактического контакта (неровности поверхности стыка деталей) и наличия окисных пленок с малой электропроводимостью. В результате высокой плотности тока в точках контакта и высокого сопротивления контакта металл нагревается до термопластического состояния.

После нагрева детали до температуры, равной 0,8 - 0,9 температуры плавления, увеличивают усилие сжатия, т. е. производят осадку металла в зоне стыка. При этом происходит пластическая деформация металла в стыке и образование соединения.

При сварке сопротивлением не обеспечивается достаточно полное удаление окисных пленок и трудно добиться равномерного нагрева по всему сечению. Поэтому сварка сопротивлением используется для соединения стержней и труб сечением до 200—250 мм2 в основном из ннзкоуглеродистой стали и цветных металлов.

При сварке непрерывным оплавленном детали вводят в соприкосновение при малом давлении р = 0,2—0,7 кгс/ мм2 при включенном сварочном трансформаторе. Оплавление деталей происходит в результате непрерывного образования и разрушения контактов перемычек между их торцами. В результате оплавления на торцах деталей образуется сплошной слой жидкого металла, который при осадке вместе с окисными пленками выдавливается из стыка.

Сварка оплавленном находит применение при соединении разнообразных элементов конструкций сечением до 100 тыс. мм2. Этот способ применяют для сварки трубопроводов, железнодорожных рельсов и других деталей.

Стыковые машины мощностью: до 25 кВА — для сварки сопротивлением цветных и черных металлов; 25 - 250 кВА — для сварки сопротивлением и оплавленном черных металлов; 150 - 500 кВА — для автоматической сварки оплавленном с подогревом.

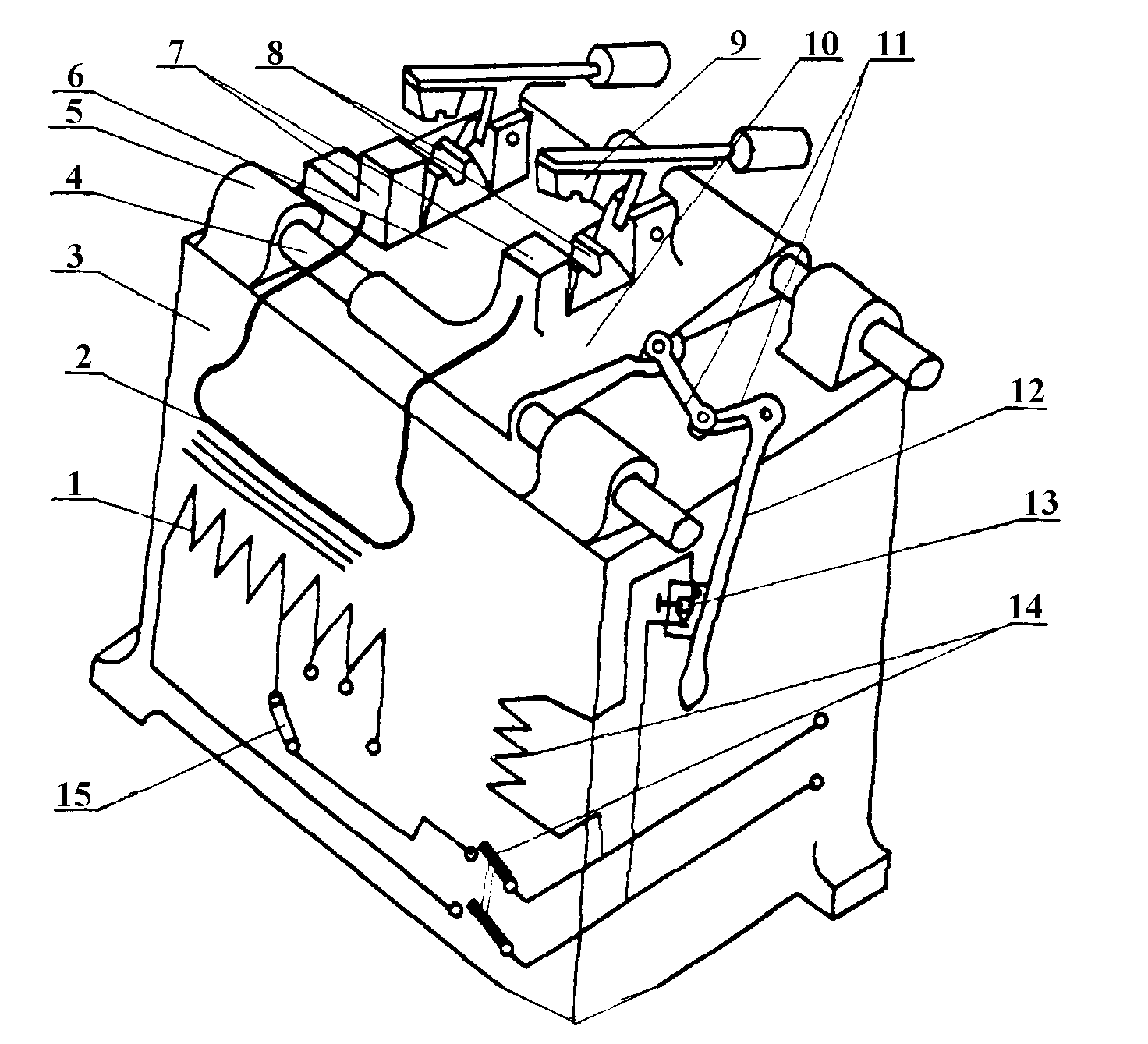

Машина типа МСР-100 (рис.1) с ручным приводом осадки позволяет производить сварку методами сопротивления и оплавления с сечением деталей до 2500 мм2.

Устройство машины МСР-100(рис.1). На станине машины 3 смонтировала неподвижная плита 6 и подвижная 10, электрически -изолированная от корпуса. К подвижной плите крепятся направляющие 4, которые перемещаются в подшипниках 5.

На плитах смонтировано токоподводящее и зажимное устройства, состоящие из стального корпуса 7, медных съемных губок 8 и верхних зажимов 9. К корпусу 7 крепятся концы вторичной обмотки 2 трансформатора.

Машина имеет ручной механизм для сжатия деталей, который состоит из рычагов 12 и 11, позволяющих получать давление осадки до 3 т при усилии на рычаге 12—30 кг. На этом рычаге крепится кнопка 13, нажатием которой включается электромагнитный контактор 14, служащий для замыкания цепи первичной обмотки I. Первичная обмотка секционирована, что позволяет переключателем ступеней 15 изменить мощность машины.

Индуцируемый ток во вторичной обмотке через медные губки подводится к изделию. При получении контакта происходит разогрев деталей в месте их соприкосновения до заданной температуры. После этого сварочный ток выключают и производят осадку, в результате которой образуется сварное соединение.

Точечная сварка. Детали соединяются в отдельных участках касания, называемых точками. При сварке листовые элементы конструкций собирают внахлестку и сжимают электродами, связанными со сварочным трансформатором. При включении трансформатора детали нагреваются кратковременным (0,01 - 3,0 с) импульсом тока до появления расплавленной зоны или ядра точки. После выключения тока свариваемые детали некоторое время продолжают сжиматься электродами для предотвращения образования дефектов усадочного происхождения (трещин, рыхлот и т. д.).

С этой же целью при соединении деталей больших толщин (свыше 1,5 -2 мм) и из металлов с относительно малой пластичностью сразу после выключения тока увеличивают усилие (в 1,5—2 раза) для дополнительной проковки ядра.

Рис. 1 Схема машины МСР - 100 для стыковой сварки

Производительность точечной сварки может достигать 200 точек в минуту.

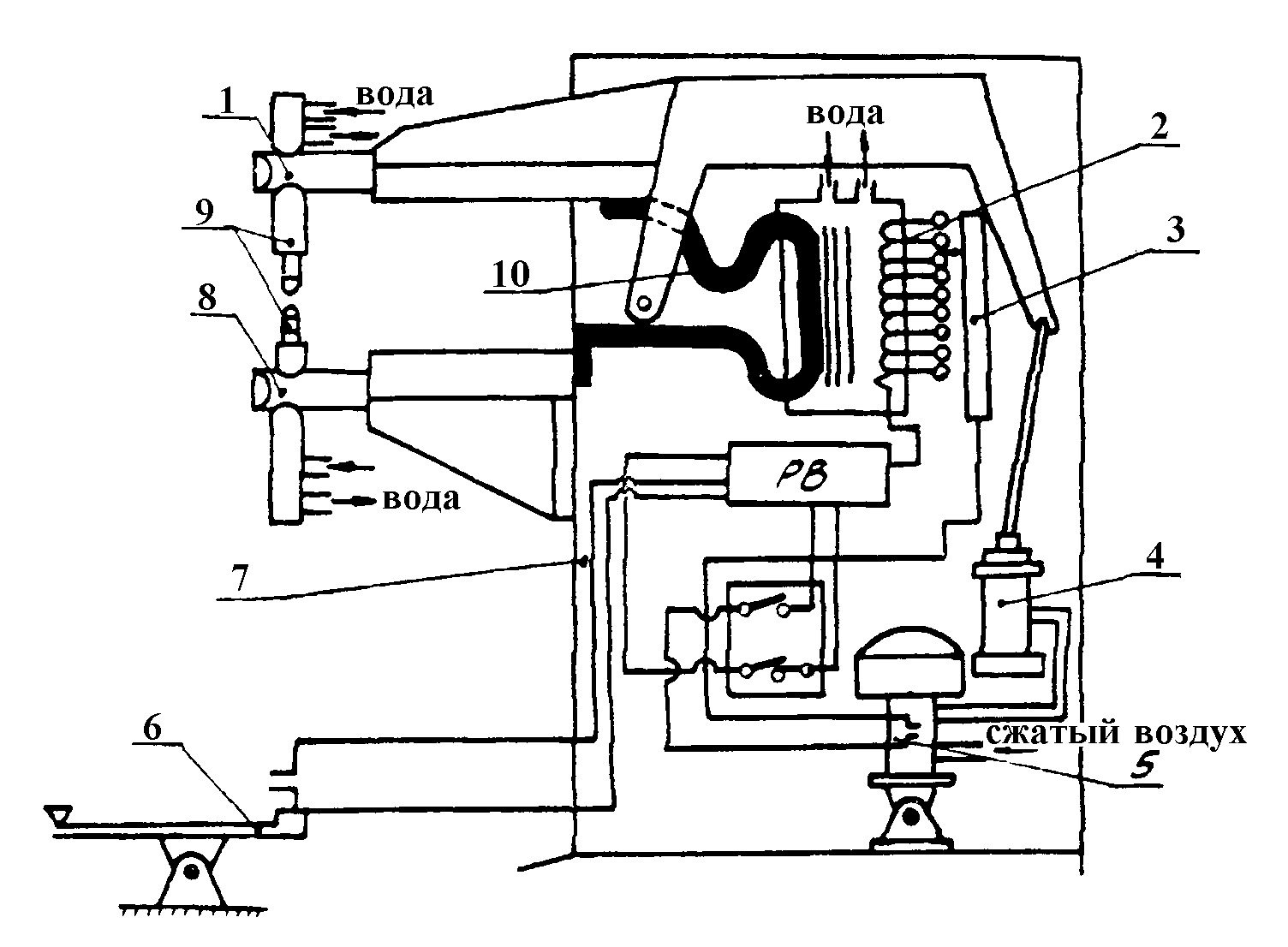

Машины для точечной сварки (рис. 2) выпускаются мощностью 0,1—250 кВА. Рассмотрим машину типа МТ-601. Узлы этой машины максимально унифицированы и состоят из корпуса 7, понижающего сварочного трансформатора, состоящего из первичной обмотки 2 и вторичной 10, переключателя ступеней 3, пневматического цилиндра 4, рычага с верхнем хоботом 1, кронштейна с нижним хоботом 8, электродов 9, пневматического клапана 5, электронного реле времени РВ, педальной кнопки 6, системы циркуляционного водяного охлаждения пневматической системы.

Цепь питания машины однофазная напряжением 220 или 380 В. Для пневматического привода сжатия электродов необходимо давление 5 кгс/см2.

Рабочий процесс этой машины начинается с момента нажатия на педаль. При этом замыкается цепь питания, управляющая электропневматическим клапаном. После его срабатывания свариваемые детали зажимаются между электродами с помощью пневматического цилиндра. Время протекания тока регулируется с помощью электронного реле времени.

Одновременно с выключением тока снимается давление, электроды разводятся, после чего начинается новый цикл сварки.

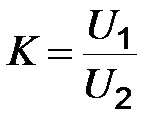

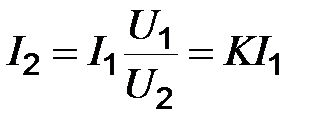

Основными технологическими параметрами контактной сварочной машины являются: первичное напряжение U1, напряжение во вторичной обмотке U2, токи в первичной I1 и вторичной I2 обмотках, коэффициент трансформации К и усилие сжатия (осадки) деталей Р.

Напряжения U2 и ток I1 определяют по показаниям вольтметров и амперметра.

Рис. 2. Схема машины для точечной сварки МТ-601

Коэффициент трансформации  .

.

При известных U1, U2 и К сварочный ток

Усилие осадки Р находится в тесной связи с величиной сварочного тока и временем его прохождения. При стыковой сварке оно может достигать нескольких десятков тонн, а при точечной и шовной не превышает соответственно 2000 и 800 кг.

Oсновными параметрами режима точечной сварки являются плотность тока j, А/мм2, усилие сжатия торцов заготовок Р кгс/мм2 и время протекания тока tсв. Силу сварочного тока рассчитывают исходя из расчета: 100 А/мм2 площади сварочной точки — для углеродистых конструкционных сталей, 150 А/мм2 — для нержавеющих сталей и 300 А/мм2— для меди.

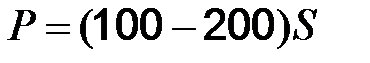

Время прохождения тока зависит от рода и толщины свариваемого металла и колеблется от сотых долей до нескольких секунд. Усилие осадки зависит в основном от толщины свариваемого металла и приближенно подсчитывается по формуле

где S—максимальная толщина одного из свариваемых листов, мм.

Расположение сварных точек и порядок их сварки влияет не только на распределение усилий на отдельные точки, но и на их прочность. Последняя связана с шунтированном тока, при котором часть его проходит через смежные, ранее полученные сварные точки. В результате этого сварочный ток при постановке очередной точки может оказаться меньше необходимого. Для уменьшения шунтирования точки располагают на максимально допустимом расстоянии, а сварку ведут при максимально допустимом значении усилия сжатия.

Шовная сварка. Это процесс образования герметичного соединения деталей путем постановки последовательного ряда перекрывающих друг друга точек.

При шовной сварке подвод тока к деталям, их сжатие и перемещение осуществляют с помощью вращающихся дисковых электродов-роликов (рис. 3). Скорость шовной сварки достигает 5 м/мин. Этот способ широко используется в промышленности для сварки небольших емкостей и резервуаров.

Машины для шовной сварки (рис. 3) выпускаются мощностью 25—200 кВА. Мощность машины типа МШП 50—50 кВА.

Свариваемые листы закладывают между роликами 2 и 3. Вращение ведущего ролика осуществляется с помощью электродвигателя 10 и регулируется набором сменных шестерен 12. Педаль 9 служит для включения и выключения муфты 11, с помощью которой кулачок 13, поворачиваясь, поднимает рычаг 14 и, сжимая пружину 15, опускает хобот 1 с роликом. Одновременно другой кулачок, поворачиваясь, захватывает рычаг 16 выключателя тока и замыкает контакты.

После поворота этого кулачка (когда верхний ролик опущен и находится под давлением, а выключатель 16 включен) начинается процесс сварки. Таким образом, продолжительность процесса шовной сварки определяется временем нажатия на педаль.

Дата добавления: 2015-01-09; просмотров: 3292;