Промышленная переработка нефти

Перегонка нефти. Сначала перегонку нефти в промышленности производили по тому же принципу, что и в описанном выше лабораторном опыте. Нефть нагревали в особых резервуарах – «кубах», выделяющиеся пары отбирали в определённых интервалах температур и конденсировали, получая таким образом бензин, керосин и другие нефтепродукты. Но когда сильно возросла потребность в жидком топливе, такой способ оказался невыгодным, та к как он требовал много времени и большого расхода топлива на нагревание нефти, не обеспечивал высокой производительности и достаточно хорошего разделения нефти на отдельные нефтепродукты.

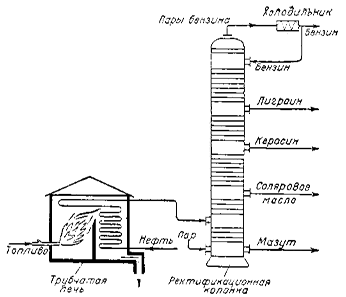

В настоящее время перегонку нефти в промышленности производят на непрерывно действующих так называемых трубчатых установках (рис. 2), отвечающих требованиям современного производства. Установка состоит из двух сооружений – трубчатой печи для нагрева нефти и ректификационной колонны для разделения нефти на отдельные продукты.

Трубчатая печь представляет собой помещение, выложенное внутри огнеупорным кирпичом. Внутри печи расположен многократно изогнутый стальной трубопровод. Печь обогревается горящим мазутом, подаваемым в неё при помощи форсунок. По трубопроводу непрерывно, с помощью насоса, подаётся нефть. В нём она быстро нагревается до 300–325° и в виде смеси жидкости и пара поступает далее в ректификационную колонну.

Ректификационная колонна имеет внутри ряд горизонтальных перегородок с отверстиями – так называемых тарелок. Пары нефти, поступая в колонну, поднимаются вверх и проходят через отверстия в тарелках. Постепенно охлаждаясь, они сжижаются на тех или иных тарелках в зависимости от температур кипения. Углеводороды, менее летучие, сжижаются уже на первых тарелках, образуя соляровое масло; более летучие углеводороды собираются выше и образуют керосин; ещё выше собирается лигроин; наиболее летучие углеводороды выходят в виде паров из колонны и образуют бензин. Часть бензина подаётся в колонну в виде орошения для охлаждения и конденсации поднимающихся паров. Жидкая часть нефти, поступающей в колонну, стекает по тарелкам вниз, образуя мазут. Чтобы облегчить испарение летучих углеводородов, задерживающихся в мазуте, снизу навстречу стекающему мазуту подают перегретый пар.

Рисунок 1.2. Схема трубчатой установки для непрерывной перегонки нефти

Устройство тарелок схематически изображено на рисунке 8. Отверстия в тарелках, через которые проходят поднимающиеся кверху пары, имеют небольшие патрубки, покрытые сверху колпачками с зубчатыми краями. Через зазоры, образующиеся в месте соприкосновения колпачка с тарелкой, и проходят вверх пары углеводородов. Проходя через жидкость на тарелке, пары охлаждаются, вследствие чего наименее летучие составные части их сжижаются, а более летучие увлекаются на следующие тарелки. Жидкость, находящаяся на тарелке, нагревается проходящими парами, вследствие чего летучие углеводороды из неё испаряются и поднимаются кверху. Избыток жидкости, собирающейся на тарелке, стекает по переточной трубке на нижерасположенную тарелку, где проходят аналогичные явления. Процессы испарения и конденсации, многократно повторяясь на ряде тарелок, приводят к разделению нефти на нужные продукты.

Крекинг нефти. При перегонке нефти выход бензина составляет лишь 10–15%. Такое количество бензина не может удовлетворить всё возрастающий спрос на него со стороны авиации и автомобильного транспорта. Источником получения из нефти дополнительного количества бензина является крекинг-процесс.

Если в нагреваемую на сильном пламени трубку (заполненную железными стружками для улучшения теплопередачи) пускать из воронки по каплям керосин или смазочное масло, очищенные от непредельных углеводородов (рис. 3), то в U-образной трубке вскоре будет собираться жидкость, а в цилиндре над водой – газ. Полученная жидкость, в отличие от взятой для реакции, обесцвечивает бромную воду, т.е. содержит непредельные соединения. Собранный газ хорошо горит и также обесцвечивает бромную воду.

Результаты опыта объясняются тем, что при нагревании произошёл распад углеводородов.

Дата добавления: 2015-01-19; просмотров: 1380;