Формование порошков

Формование -это технологическая операция получения изделия или заготовки заданной формы, размеров и плотности обжатием сыпучих материалов (порошков). Уплотнение порошка осуществляют прессованием в металлических пресс-формах или эластичных оболочках, прокаткой, шликерным литьем суспензии и другими методами. Способ подготовки порошков к формованию выбирают исходя из технологических характеристик порошка, метода формования и последующей термообработки (спекания), требуемых свойств в условиях эксплуатации.

Для металлических порошков основными подготовительными операциями являются отжиг, просеивание по фракциям и смешивание. Отжиг проводят для повышения пластичности и прессуемости порошков в защитной среде при температуре (0,4...0,6)7^ металла. Например, медный порошок отжигают в потоке восстановительного газа при 350...400 °С, а железный - окислительного при 650...750 °С. Порошки разделяют на фракции по величине частиц с использованием вибросит. Разделение производят также с помощью воздушных сепараторов и седиментации (разделения жидких смесей). Приготовление однородной по объему механической смеси осуществляют путем смешивания порошков в специальных смесителях. Для получения легированных частиц порошка проводят размол смеси порошков основы и легирующих добавок в размольных агрегатах.

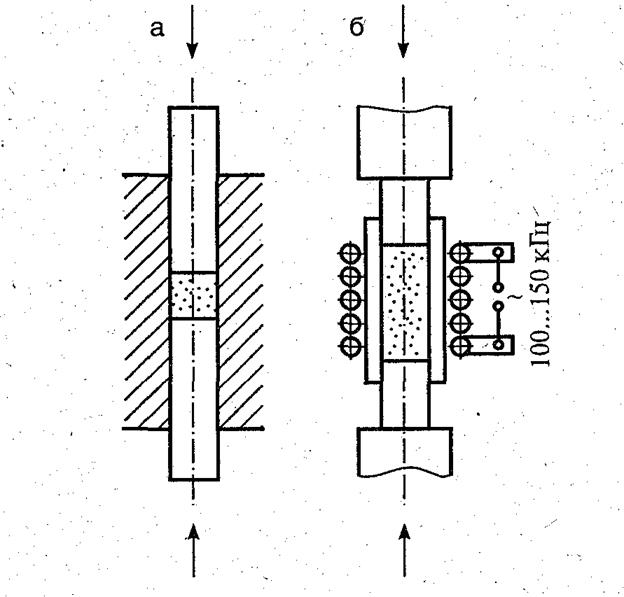

Прессование порошков в металлической пресс-форме под давлением сжатия приводит к уменьшению объема порошка в результате перераспределения частиц, заполнения пустот и пластической деформации. Прессование не сопровождается полным устранением пор. Плотность полученной детали-прессовки по объему неравномерна, что обусловлено неравномерностью давления, различием физико-механических свойств частиц (формы, размера, твердости, насыпной плотности), наличием внешнего трения частиц порошка о стенки пресс-формы, межчастичным трением, наличием бокового давления. На стенки пресс-формы передается значительно меньшее боковое давление, чем в направлении прессования, что обусловлено трением между частицами, заклиниванием их, что затрудняет их перемещение в стороны. После снятия давления, а также при выпрес-совке брикета из пресс-формы размеры прессовки увеличиваются (явление упругого последействия). Для повышения и более равномерного распределения плотности прессовки по высоте используют смазку стенок матрицы пресс-формы, что уменьшает коэффициент внешнего и межчастичного трения. Равномерность распределения плотности увеличивается при двухстороннем прессовании верхним и нижним пуансонами (рис. 8.1) и всестороннем сжатии (прессование в эластичной или деформируемой оболочке).

Рис. 8.1. Схема двухстороннего прессования порошковых материалов: а - без нагрева, б- с нагревом

Использование вибрации при прессовании повышает плотность прессовки. Импульсные методы формования применяют для трудно-прессуемых порошков или если необходимо получить особые свойства материала.

Формование порошка также осуществляют в гидро- и газостатах (изостатическое), прокаткой, на гидродинамических машинах и с использованием взрывчатых веществ (импульсное), на вибрационных установках (вибрационное), продавливанием через отверстие в инструменте (экструзия или мундштучное прессование), заливкой в формы - шликерное литье, при Котором в форму заливают суспензию, содержащую порошок и жидкую связку, и др.

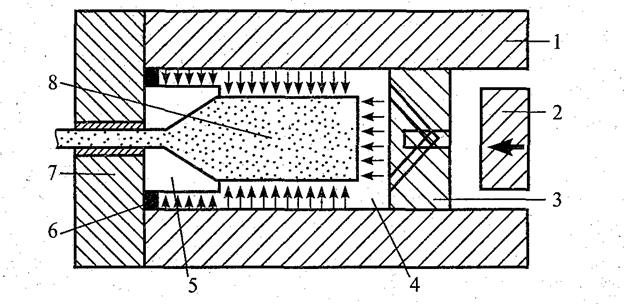

Изостатическое формование осуществляют в условиях всестороннего сжатия, что обеспечивает не только равномерную плотность, но и устраняет анизотропию свойств (рис. 8.2).

Рис. 8.2. Система изостатического формования:

1 - рабочий цилиндр; 2 - пуансон; 3 - пресс-шайба; 4 - рабочая жидкость; 5- матрица; 5- уплотнитель; 7- матрицедержатель; 8 - контейнер с мате-

■ риалом

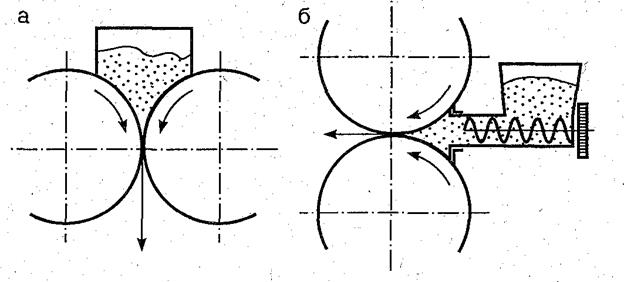

Прокатку порошков применяют для изготовления заготовок из конструкционных, электротехнических, фрикционных и антифрикционных, пористых (фильтрующих) материалов (рис. 8.3).

Рис. 8.3. Схема прокатки с вертикальной (а) и горизонтальной шнековой (б) подачей порошка

Для получения изделий сложной формы используют шликерное литье. После заполнения формы жидкая составляющая шликера удаляется нагревом.

Дата добавления: 2015-01-19; просмотров: 2903;