Рассмотрим технологию производства однослойной монолитной пленки на основе ПВХ –С.

Рецепт (Выписать аналогичный рецепт из справочника)

ПВХ –С -100

ДОФ – 60

ДОС – 20

Стеарат Сd – 1,5

Стеарат Са – 2

Мел – 20

Пигмент – зеленый -2

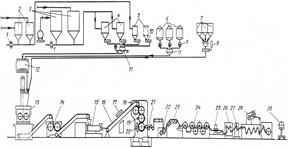

Технологическая схема производства начинается с подготовки сырья и материалов, их растаривания и распределения по бункерам. Дозирование осуществляется согласно рецепту. На стадии подготовительного производства возникает необходимость приготовления двух предварительных паст – пигментной (узел1) и пасты стабилизаторов и наполнителей (узел2). Приготовление всех паст происходит одинаково. Для приготовления пигментной пасты берут пигмент и первичный пластификатор в количестве, соответствующем пластификатороемкости пигмента. Все перемешивают в планетарной мешалке, а затем перетирают (диспергируют) на краскотерке или в бисерной мельнице. Далее готовят ПВХ смесь, применяя схему двухстадийного смешения. На первой стадии используют двухбочковой (или однобочковой) центробежно-вихревой смеситель, а на второй стадии интенсивный смеситель. На первую стадию смешения подают ПВХ-С, оставшийся первичный пластификатор, вторичный пластификатор и предварительно приготовленную белую пасту наполнителя и стабилизатора. В вихревом смесителе происходит процесс смешения, пластификации и начинается процесс желирования ПВХ-С в пластификаторах. Далее смесь в виде сыпучего порошка подается в интенсивный смеситель, куда подают пигментную пасту. Продолжается процесс желирования и гомогенизации пластиката. Далее смесь в виде куска неправильной формы по транспортеру подается на листовальные вальцы. Далее возможны варианты – либо смесь подается на разогревательно-питательные вальцы, либо в микструдер (стрейнер), а затем и в первом и во втором случае на питающий транспортер и на Г-образный каландр. Над питающим транспортером ставят ИК лампы, чтобы смесь не остыла. Температура валков постепенно повышается от вала к валу от 150 до 180 °С. Скорость вращения тоже растет, скорость съемного валка больше скорости вращения последнего вала каландра. На каландре завершается процесс желирования.

Существенным недостатком каландров способа производства является, так называемая каландровый эффект. Он проявляется в двух основных дефектах готовой продукции.

1. Разнотолщинность пленки.

2.Резкая выраженность анизотропии показателей физико–механических свойств пленок вдоль направления движения материала и поперек.

Существует несколько способов устранения указанных недостатков.

Для уменьшения анизотропии физико- механических свойств можно применять следующие приемы:

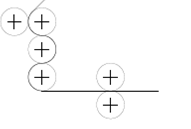

–скорость вращения последнего вала каландра должна равняться скорости вращения тянульных валов(приемные валики).

тянульные валы

тянульные валы

Vk=Vт.в. Vт.в.=Vк

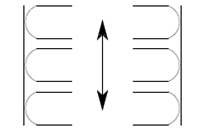

–увеличение длины пути материала от каландра до намоточного устройства.

или рольганги.

или рольганги.

Во избежании разнотолщинности применяют несколько приемов.

– бамбировка валов каландра, которая способствует созданию дополнительного распорного усилия на вал в его средней части.

–создание контризгиба валов.

-перенос валов каландра.

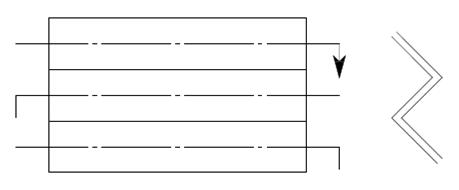

Если сравнить по наличию каландрового эффекта, каландры различной конструкции, то самые незначительные его проявления будут у S-образных, либо Z-образных. Наиболее у Г-и-L- образных каландров.

Дата добавления: 2015-01-15; просмотров: 2143;