ТІСТОГОТУВАЛЬНІ АГРЕГАТИ

Процес бродіння тіста і опари займає 70% тривалості виробничого циклу приготування хліба і супроводжується рядом фізичних, колоїдних, біохімічних та інших процесів, в результаті яких тісто визріває, формується його структура, проходить накопичення ароматичних та смакових речовин, змінюється склад та стан окремих компонентів.

Тісто готується двома способами: безопарним та опарним.

Опарний спосіб приготування тіста характеризується більшою тривалістю бродіння, а тому в тісті накопичується більше смакових та ароматичних продуктів, більш глибокій обробці піддаються складові частини борошна, що призводить до підвищення еластичності м’якушки і покращенню збереженні його свіжості.

В процесі бродіння накопичується вуглекислий газ, змінюється густина тіста. Вуглекислота, спирт, молочна кислота, надають тісту специфічний смак та аромат.

Інтенсивність бродіння залежить від температури, складу, властивостей, концентрації живильного середовища і функціонального стану бродильної мікрофлори. Найбільший вплив має температура, птимальна 30-32 °С. При підвищенні температури до 35-40 °С бродіння спочатку проходить інтенсивно, але в подальшому уповільнюється. При температурі 25 °С інтенсивність бродіння знижується.

При роботі на рідких опарах є можливість управління шляхом регулювання температури в широких межах використовуючи найпростіші теплообмінники та сорочки. При роботі з густим тістом здійснити терморегулювання майже неможливо із за низької теплопровідності тіста, високої його в’язкості.

Під час бродіння опари і тіста об’єм збільшується більш як в два рази, я білки піддаються дії протеолітичних ферментів – протеолізу, гідролітичному розчепленню, окисленню та пептизації.

Крохмальні зерна під дією амілолітичних ферментів частково перетворюються в цукри з накопиченням мальтози, котра використовується на живлення і розмноження дріжджів.

Житнє тісто має більш стабільну структуру, більш високу кислотність.

Таким чином, готове або дозріле тісто повинно мати необідні для даного сорту кислотність і фізичні властивості: пружність, формо- та газо стримувальну здатність, котрі б забезпечували під час вистоювання максимальний об’єм заготовки.

Агрегати безперервного приготування тіста складаються із комплексу машин і апаратів, в яких відбувається послідовний процес дозування інгредієнтів, замішування тіста і бродіння опари та тіста.

В залежності від характеру приготування тіста існуючі агрегати поділяються на дві групи: агрегати для порційного приготування опари та тіста і агрегати для поточного приготування опари та тіста.

В агрегатах для порційного приготування опари і тістазамішування опари (закваски) і тіста проводиться окремими порціями або безперервно, а бродіння відбувається окремими порціями в ємкостях, встановлених стаціонарно на жорсткому кільцевому конвеєрі, або закріплених шарнірно на ланцюгах конвеєра.

Тістоготувальні конструкції Н.Ф. Гатіліна,И8-ХАГ-6, Л4-ХАТ-13, РМК-17 використовуються при двофазному приготуванні житнього та пшеничного тіста.

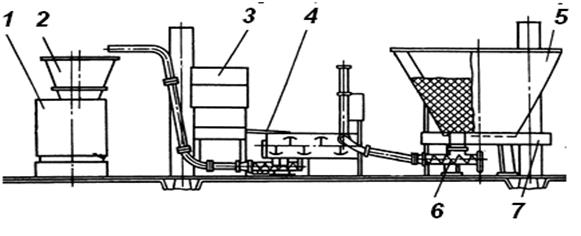

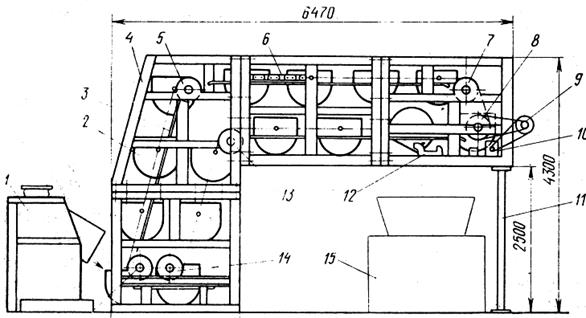

Агрегат И8-ХАГ-6 (рис. 5.1.) укомплектований двома тістомісильними машинами Х-26.

Рис. 5.1. Агрегат И8-ХАГ-6: 1 – тістоподільна машина; 2 –бункер тістоподільної машини; 3 – дозувальна станція; 4 – тістомісильна машина; 5 – шестисекційний бункер для опари; 6 – шнековий дозатор опари; 7 – днище.

Замішана опара подається в шестисекційний бункер по трубі за допомогою шнекового дозатора. Виброджена опара через забірне вікно надходить в дозатор опари, а потім по трубі в тістомісильну машину, в яку дозуються борошно та рідкі компоненти за допомогою дозувальної станції ВНИХП-0-6. Для дозування рідких компонентів в опару використовується така ж станція. Бункер для бродіння встановлено на нерухомих опорах, спільно з якими змонтовано нерухоме дно з отворами для завантаження і вивантаження опари.

За допомогою пазового ущільнення дно з’єднано з рухомим бункером. Привід бункера від електродвигуна.

В якості бродильної ємкості – бункер конічної форми, розділений радіальними перегородками на шість секцій.

При роботі апарату спочатку заповнюється перша секція бункера, після чого, він повертається на 60° і під завантаження встановлюється наступна секція. Коли всі секції завантажені, то паралельно проводять відбір з останньої секції спілої опари через вікно.

Агрегат И8-ХАГ-13 має аналогічну будову, використовується в лініях зі скороченою тривалістю бродіння тіста, продуктивністю 1300 кг/год, місткістю бункера 13 м3.

Ємність для бродіння має циліндро-конічну форму і опирається на три ролики. Конічна частина опирається на нерухоме дно.

До недоліків слід віднести незручність зачищення та миття бункерів.

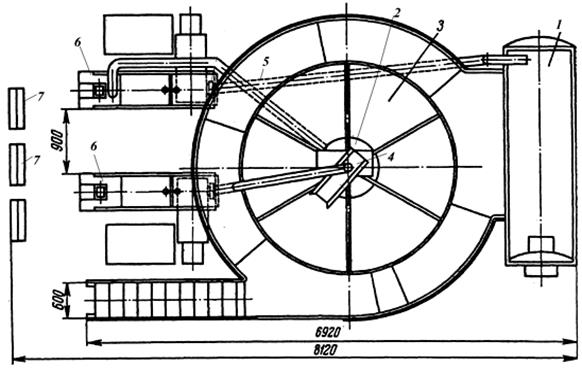

Тістоготувалні агрегати И8-ХТА-6, И8-ХТА-12 (рис. 5.2)– ємність бункера 6 і 12 м3 – аналогічні за конструкцією.

|

| Рис. 5.2. Тістоготувальний агрегат И8-ХТА-6: 1 – коритоподібна ємкість; 2 – привід лотка розподільника; 3 – шестисекційний бункер; 4 – поворотний лоток; 5 - трубопровід тіста; 6 – тістомісильна машина; 7 – пульт управління. |

Приготування тіста в таких агрегатах ведеться наступним чином: для замішування опари в тістомісильну машину подається барабанним дозатором борошно, вода і дріжджі із дозувальної станції ВНІХП-0-6. Замішана опара лопатевим нагнітачем опари по тістопроводу подається на поворотний похилий лоток, з якого надходить в одну із станцій бункера, який встановлений стаціонарно на шести опорах. Через визначений час лоток періодично повертається, почергово заповнюючи кожну секцію опарою, де вона бродить. Повний оборот лотка відповідає часу бродіння опари.

Обертання лотка відбувається сумісно з дисковим шибером, який встановлено в днищі бункера. Вісь лотка зміщена відносно осі шибера на 60° і направлена в напрямку в протилежному обертанню шибера. При повороті лотка на 1/6 частину отвір шиберу суміщується з отвором секції бункера і виброджена опара поступає в бункер вивантаження, звідки лопатевим нагнітачем опари подається в тістомісильну машину, в яку барабанним дозатором дозується борошно, інші компоненти для замішування тіста.

Готове тісто нагнітачем подається в коритоподібну встановлену похило на 8-9°ємність,, де тісто бродить 30-40 хв., після чого через патрубок з регульованою заслінкою подається в бункер тістоподільної машини.

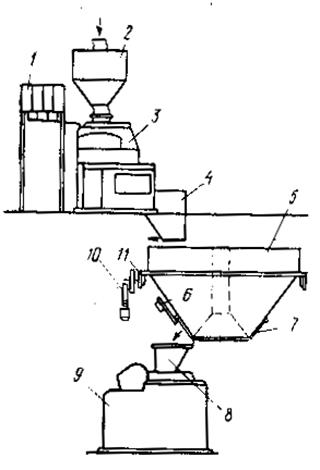

Однобункерний агрегат(рис. 5.3)застосовується для пшеничного тіста. Ємкість 3-6 м3.

| Рис. 5.3. Однобункерний агрегат 1 – дозувальна станція, 2 – автоборошномір, 3 – тістомісильна машина періодичної дії, 4 – тістоспуск, 5 – бункер, 6 – механізм для відкриття шибера, 7 – шибер, 8 – воронка тістоподільника, 9 – тістоподільник, 10 – привід, 11 –ролики |

Бункер періодично обертається, має від 4 до 10 секцій, спирається на три ролики. Після повороту бункера на 9/10 кола механізм відкриває шибер і виброджене тісто надходить в воронку тісто подільної машини.

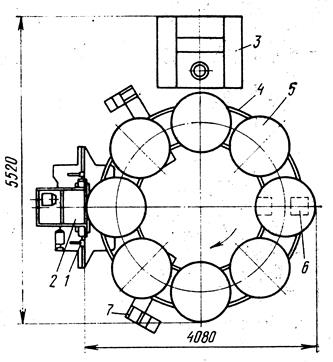

Кільцевий діжовий агрегат Ш2-ХБВ (рис. 5.4) складається із жорсткого кільцевого транспортера на якому встановлено 8 діжей ємністю 330 л, тістомісильна машина періодичної дії і діжепідйомник. При цьому на діжепідйомнику є спеціальний вилковий захоплювач для знімання діж.

| Рис. 5.4. Кільцевий діжовий агрегат Ш2-ХБВ: 1 – вилконий захоплювач; 2 – діже перекидач; 3 – тістомісильна машина періодичної дії; 4 - кільцевий транспортер; 5 –діжі; 6 – опорні ролики; 7- ведучі ролики |

В тістомісильну машину подається борошно і рідкі компоненти, замішане тісто вивантажається в діжу, після чого транспортер повертається на один крок. При цьому діжа переміщується для бродіння, а біля тістомісильної машини встановлюється інша. Після переміщення діжі по кругу від тістомісильної машини до підйомника тісто виброджує, діжа знімається з кільця транспортеру для звільнення від тіста. Тривалість бродіння 30 – 70 хв. продуктивність 900 кг/год.

Ковшовий ланцюговий конвеєр Ш2-ХББ (рис. 5.5) призначений для бродіння пшеничного тіста. Конвеєр складається із чотирьох пар зірочок, які вільно обертаються на пальцях (1 пара – приводна), на зірочки натягнені два ланцюги з кроком 140 мм, які рухаються по напрямним. До ланцюгів шарнірно прикріплено 15 ємкостей місткістю 0,33 м3. Конвеєр змонтовано на каркасі Г-подібної форми, який складається із 4-ох секцій. Замішане тісто вивантажується в ємність і переміщується на бродіння, а виброджене поступає в воронку ттістоподільника.

|

| Рис. 5.5. Ковшовий ланцюговий конвеєр Ш2-ХББ: тістомісильна машина; 2 – ємкості; 3 –напрямні, 4 –каркас;, 5, 7, 13, 16 – зірочки; 6 – втулково-роликові ланцюги; 8 – привідна пара зірочок; 9 – проміжний вал; 10 – черв’ячний редуктор; 11 – стійки; 12 – механізм для повороту ємкості; 14 - натяжна пара зірочок; 15 – тістоподільник. |

Тривалість бродіння 90-100 хв., продуктивність 900 кг/год.

Агрегати для поточного приготування тіста: заміс опари ті тіста і бродіння відбувається в стаціонарних ємкостях з одночасним переміщенням опари чи тіста безперервним потоком.

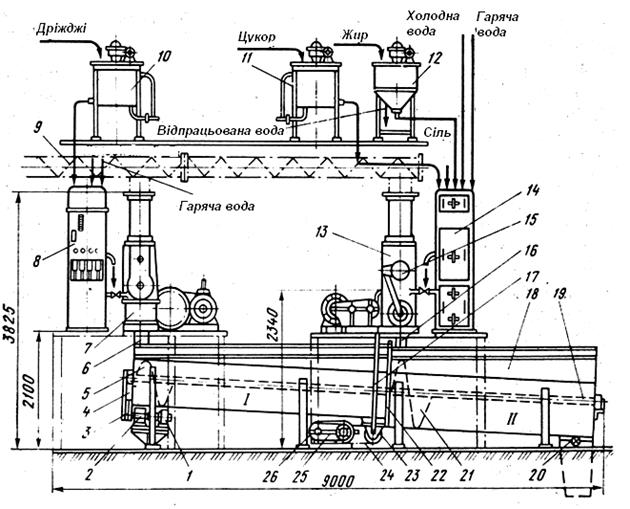

Тістоготувальний агрегат ХТР(рис. 4.6) існує в двох варіантах: з коритоподібною ємкістю для безопарного приготування тіста, із коритоподібною ємкістю з двома відсіками для приготування тіста двофазним способом.

Перший варіант призначений для замішування тіста безопарним способом із пшеничного і житнього борошна на рідких пресованих дріжджах, або рідких заквасках і продуктивністю 15-17 т/добу.

|

Рис. 5.6. Тістоготувальний агрегат ХТР: 1 - електродвигун; 2 - циліндричний редуктор; 3 - кривошип; 4 - храповий механізм, 5, 21-шнекові витки; 6, 16 – труби для перекачування опари та тіста; 7, 13 - тістомісильні машини безперевної дії Х-12Д; 8, 14 - дозувальні станції; 9 - шнек для подачі борошна; 10, 11, 12 - апарати для приготування дріжджів, розчину цукру та жиру марки Х-14 і Х-15Д; 15 - дозатор борошна; 17 - трубопровід; 18 - бродильне корито; 19 - вал; 20 - шибер; 22 - перегородка; 23 - шнековий дозатор опари; 24 - ланцюгова передача; 25 - варіатор швидкості; 26 – електродвигун шнекового дозатора.

В тістомісильну машину дозаторами безперервно дозуються борошно і всі рідкі компоненти. Замішане тісто подається в коритоподібну ємкість для бродіння. Бродильне корито складається з двох секцій, встановлених похило під кутом 3° до горизонту. Вздовж ємкості встановлено вал на трьох опорах, на якому закріплено два витка шнека. Вал періодично обертається. Бродіння відбувається під час руху опари вздовж ємкості до випускного патрубку. Виброжена опра в кінці секції вивантажується через отвір в ємкості і далі шнековим дозатором подається в тістомісильну машину для звмішування тіста.

Замішане тісто подається в другу секцію корита, захоплюється витком шнеку і транспортується вздовж корита, під час руху виброджує. Готове тісто через отвір в днищі , який регулюється шибером, подається в бункер тісто подільної машини.

Продуктивність агрегату до 20 т/добу, загальний об’єм бродильного корита 5060 л, першої секції 2350 л, другої 2710 л.

Дата добавления: 2015-03-26; просмотров: 5152;