Формующие отверстия макаронных матриц

Подразделяются на два вида: без вкладышей для формования нитеобразных и лентообразных макаронных изделий и с вкладышами для формования трубчатых изделий и некоторых видов фигурных изделий.

Из матриц с формующими отверстиями без вкладыша наибольшее распространение получили матрицы с вставками для производства вермишели и лапши.

В диске матрицы высверлены колодцы, внутри которых устанавливаются вставки, имеющие форму дисков диаметром 18 или 20 мм и толщиной 5—10,5 мм. В каждой вставке просверлены отверстия различного профиля.

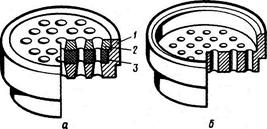

На (рис.7,а) изображена дисковая вставка для формования вермишели обыкновенной диаметром 1,5 мм. В диске матрицы 102 такие вставки, в каждой по 19 формующих отверстий, армированных фторопластом. Всего в матрице 1938 отверстий.

Изображённая дисковая вставка на (рис.7,б) имеет 55 отверстий диаметром 1,2 мм для формования вермишели более тонкого диаметра.

Дисковая вставка имеет фторопластовую прокладку 3 толщиной 4 мм и верхний диск 2, который защищает фторопласт от нагрузок и повреждений при попадании в колодец посторонних предметов.

Рис. 7. Дисковые вставки макаронных матриц:

а, б — с формующими отверстиями для вермишели: 1 — корпус; 2 - диск;

3- прокладка фторопластовая; в - с формующими отверстиями для лапши.

Матрицы для лапши, мало чем отличаются от матриц для вермишели. Разница только в конструкции дисковых вставок. У дисковых вставок для лапши (рис.7,в) формующие отверстия имеют в сечении форму прямоугольной щели с закругленными краями, чтобы изделия не рвались по длине.

Разновидностью безвкладышных отверстий являются формующие отверстия щелевидной формы различной конфигурации, предназначенные для получения тестовых лент, ракушек и других изделий.

Данные матрицы имеют формующие отверстия щелевидной формы различного профиля. Форма ракушек получается при формовании теста через щель серповидной формы.

Матрица для формования тестовой ленты представляет собой латунный диск, в котором имеется всего одна щель длиной 600 мм и шириной 1,2 мм. Такие матрицы устанавливаются для формования тестовой ленты, которая в дальнейшем поступает в штампмашину.

Одно из основных требований, которому должны удовлетворять формующие отверстия, - их антиадгезионные свойства.

Для формующих отверстий изготавливают специальные вставки из фторопласта – 4.

Формующее отверстие матриц с вкладышами состоит из двух основных элементов: многоступенчатого канала цилиндрической формы, высверленного в диске матрицы, и закрепленного в канале вкладыша.

На рис. 8, а показан профиль формующего канала для получения трубчатых макарон.

|

|

|

Рис. 8. Формующие элементы матриц с вкладышами:

а - профиль формующего канала: 1 - верхняя зона; 2 - переходная зона; 3 -формующая щель;

б, в, г, д - двухопорный, серповидный, цилиндрический и трехопорный вкладыши.

Профиль для получения трубчатых макарон имеет три различных по диаметру зоны.

Верхняя зона 1 наибольшего диаметра, в ней укрепляется своими опорами вкладыш, далее следует переходная зона 2 и формующая щель 3, в которых располагается нижняя часть вкладыша.

Существует несколько типов вкладышей: двухопорный, серповидный, цилиндрический и трехопорный ( рис. 8, б, в, г, д).

Двухопорный вкладыш прост в изготовлении, но при эксплуатации матриц часто децентрируется, в результате толщина стенок макаронных трубок становится неравномерной и качество изделий снижается.

Цилиндрический вкладыш имеет преимущества предыдущего, но перфорированная опорная часть создаёт сопротивление проходу теста, при этом повышается давление формования.

Трёхопорный вкладыш хорошо центрируется и не создаёт значительного сопротивления проходу теста.

Трёхопорный вкладыш (рис.9),имеющий сквозное отверстие, применяется в прямоугольных матрицах тубусных прессов.

Такая конструкция обеспечивает поступление воздуха внутрь макаронной трубки через высверленный канал в матрице и через металлическую трубку – вкладыш. Необходимость такой конструкции вызвана тем, что после формования через прямоугольные матрицы изделия развешиваются на бастуны. В этом случае в местах перегиба трубки на бастуне или при отрезании может возникнуть вакуум, вследствие которого трубчатые изделия могут сплющиваться.

Отверстия без вкладышей имеют, как правило, только входную камеру и формующие щели. Во входную камеру тесто входит одним потоком, после чего оно продавливается через узкие отверстия - формующие щели. Высота формующих щелей 1,5-2 мм.

Рис. 9. Трехопорный вкладыш с дополнительным отверстием

За счет упругого последействия диаметр сырых изделий при выходе из формующей щели увеличивается примерно на 10% по сравнению с диаметром щели, поскольку полного рассасывания внутренних напряжений в тесте при прохождении канала матрицы не происходит.

Прилипание теста к стенкам формующей щели матрицы — основная причина образования шероховатой поверхности отформованных изделий, что снижает их товарный вид, уменьшает степень насыщенности желтого цвета изделий из крупки твердой пшеницы, увеличиваем потерю сухих веществ в процессе варки изделий.

Кроме того, при вязком течении затрачивается дополнительная механическая энергия на преодоление сил сцепления частиц теста между собой, на отрыв теста от прилипшего к каналу матрицы элементарного слоя, а также замедляется скорость выпрессовывания, т.е. снижается производительность пресса. Поэтому уменьшение прилипания теста к поверхности формующих каналов матрицы даёт значительные технические и экономические выгоды.

Наиболее радикальный способ снижения прилипания теста к формующим каналам матриц — изготовление каналов из материалов, к которым тесто не прилипает. Таким материалом служит фторопласт - 4.

В силу низкой прочности изготавливать матрицы целиком из этого материала нельзя. Поэтому используют различные варианты установки в формующие щели металлических матриц фторопластовых вставок.

При формовании теста через матрицы с фторопластовыми вставками макаронные изделия во всех случаях имеют гладкую, лощеную поверхность независимо от качества муки, влажности и температуры теста.

Существует еще один перспективный способ устранения прилипания теста к каналам металлической матрицы — нагревание матрицы до температуры 100…110 оС.

Количество сырых изделий, выпрессовываемое через отверстия матрицы в единицу времени, зависит от скорости прессования и площади живого сечения матрицы. Последний фактор представляет собой площадь матрицы «в свету» и определяется формой и числом отверстий матрицы.

Дата добавления: 2015-03-23; просмотров: 2833;