Параметры лазерного излучения, определяющие эффективность удаления обрабатываемого материала при импульсном воздействии

Для лазерной сварки испарение поверхности материала нежелательно. Однако при резке металлических материалов или пробивании в них отверстий этот эффект оказывается полезным. Если плотность мощности лазерного излучения на поверхности металла достаточно высока, то температура его поверхности быстро достигает точки кипения материала и в результате испарения в материале образуется отверстие.

Влияние параметров материала. При воздействии на поверхность импульсов излучения лазера, работающего в режиме свободной генерации (длительность, импульса ~1 мс), процесс удаления материала с поверхности включает в себя два основных процесса: плавление и испарение. Такая длительность импульса достаточно велика для того, чтобы испаренный материал успевал выноситься за пределы зоны взаимодействия. Испарение идет с постоянно подвергающейся облучению поверхности. В наиболее типичных условиях температура достигает точки кипения за очень короткое время. Время, в течение которого температура достигает точки кипения tB, определяется следующим выражением:

(2)

(2)

где k, ρ и с - соответственно теплопроводность, плотность и удельная теплоемкость материала, Тв- точка кипения, То - температура окружающей среды и F - плотность мощности поглощенного излучения.

В табл. 2 приведены значения tB, полученные путем расчета по приведенной выше формуле при плотности мощности поглощенного излучения 105, 106 и 107 Вт/см2. Указанные пределы соответствуют плотности мощности, получаемой на поверхности при использовании стандартных твердотельных лазеров с простейшей фокусирующей оптикой. Вследствие отражения излучения от поверхности плотность поглощенной мощности может оказаться ниже плотности мощности в падающем пучке. Приведенные в табл. 2 значения времени tB могут быть очень малыми, так как при высоких значениях плотности поглощенной мощности испарение поверхности начинается очень быстро.

Таблица 2

| Время tв (мкс)1) при плотности мощности поглощенного излучения (Вт/см2) | |||||

| Металл | |||||

| 105 | 106 | 107 | |||

| Свинец | 1,18 | 12.10-3 | |||

| Цинк | 1,28 | 13.10-3 | |||

| Магний | 2,45 | 24,5.10-з | |||

| Титан | 3,19 | 31,9.10-3 | |||

| Хром | 1,54.103 | 15,4 | 154.10-3 | ||

| Никель | 1,84.103 | 18,4 | 184.10-3 | ||

| Железо | 1,86.103 | 18,6 | 186.10-3 | ||

| Алюминий | 3,67.103 | 36,7 | 367.10-3 | ||

| Молибден | 5,56.103 | 55,6 | 556.10-3 | ||

| Медь | 8,26.103 | 82,6 | 826.10-3 | ||

| Вольфрам | 10,46.103 | 104,5 | 1046.10-3 |

1) Значения времени tB вычислены в предположении о равномерном распределении поглощенной мощности лазерного излучения на бесконечной плоскости.

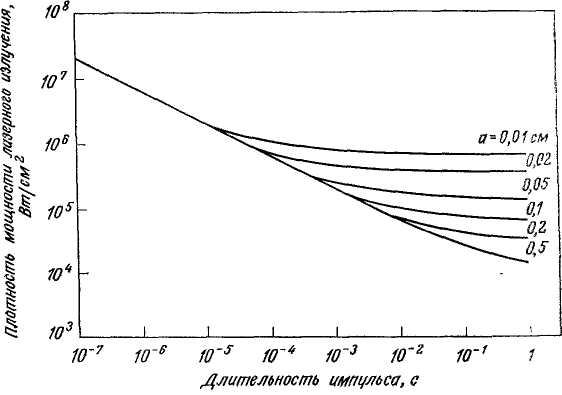

На рис. 3 показано, как на эти результаты влияет конечное значение диаметра лазерного пучка на поверхности. Приведенные кривые характеризуют плотность мощности лазерного излучения, которая необходима для того, чтобы началось испарение поверхности.

Плотность мощности представлена как функция длительности лазерного импульса и диаметра лазерного пучка на поверхности алюминиевого образца. При очень малых длительностях импульса перенос тепла в поперечном направлении оказывается несущественным и полученный результат не зависит от размеров облучаемого пятна. В этих случаях результат хорошо описывается выражением (2). При увеличении длительности импульса становится существенным перенос тепла в поперечном направлении и конечный результат зависит от размеров облучаемого пятна.

При малых размерах облучаемого пятна поперечные градиенты температуры становятся высокими, и тепловой поток очень быстро распространяется в сторону от фокальной области. Следовательно, испарение при небольшом диаметре облучаемого пятна, требует более высокой плотности мощности. До того как начнется процесс кипения материала, поверхность должна хотя бы частично расплавиться. Из-за очень высокой скорости развития процесса кипения не хватает времени для того, чтобы расплавить достаточно большое количество материала.

Рис. 3. Плотность мощности лазерного излучения, необходимая для нагревания поверхности массивного алюминиевого образца до точки кипения, в зависимости от длительности импульса и радиуса гауссова пучка а.

Таким образом, при высоких плотностях мощности лазерного излучения преобладает процесс испарения, а плавление играет менее важную роль. Лазерная энергия, продолжающая поступать к поверхности материала после того, как ее температура достигнет точки кипения, идет на покрытие расхода на скрытую теплоту испарения. Удаляемый из образца материал находится в паровой фазе. В результате в образце образуется отверстие.

Время, которое необходимо для того, чтобы температура поверхности достигала точки кипения, обычно составляет лишь небольшую часть длительности импульса. После этого устанавливается равновесие, и испарение поверхности идет с постоянной скоростью VB, которая определяется следующим соотношением:

VB=F/{ρ[L+c(TB -To)]}, (3)

где L — удельное значение скрытой теплоты испарения.

При разумном выборе условий работы, указанная скорость может сохраняться в течение почти всей длительности импульса лазера, работающего в режиме свободной генерации. Для характерного импульса твердотельного лазера длительностью ~1 мс глубина испарившейся части типичного металла составляет ~1 мм.

Одним из важнейших факторов является скрытая теплота испарения. Металлы с низким значением скрытой теплоты испарения испаряются в значительно большем количестве по сравнению с металлами, имеющими высокую скрытую теплоту испарения (например, вольфрам). Количество испарившегося материала зависит от условий облучения материала лазерным пучком, а глубина отверстия, которое может быть получено при помощи импульсного лазера, ограничена.

В общем случае резка осуществляется при более высоких значениях плотности мощности лазерного излучения, чем сварка. Поэтому для резки требуется более точная фокусировка лазерного пучка.

Если исходить из того, что весь удаляемый материал испаряется, то количество материала, которое можно удалить с помощью лазера, будет ограничиваться величиной скрытой теплоты испарения. Максимальная глубина слоя испаряемого материала, очевидно, определяется следующим выражением:

D=Eo/Aρ[c(TB-To)+L], (4)

где с - удельная теплоемкость, Тв - температура кипения, То - температура окружающей среды, L - скрытая теплота испарения в расчете на единицу массы, ρ - плотность материала, Ео - энергия лазерного импульса и А - площадь, облучаемая пучком.

Приведенное соотношение является прямым следствием закона сохранения энергии. Оно основывается на предположении о том, что вся энергия лазерного импульса затрачивается на нагрев удаляемого материала до температуры кипения и передачи ему скрытой теплоты испарения. С его помощью оценивается максимальное количество удаляемого материала. Для типичного металла (например, алюминия) перечисленные выше параметры имеют следующие значения: ρ=2,7г/см3, с=0,97Дж/г.°С, TB-To = 2447оС, L = 10900 Дж/г. Если взять рубиновый лазер с выходной энергией 10 Дж, пучок которого фокусируется в пятно площадью 10-3 см2, то, согласно приведенной выше формуле, максимальная глубина пробиваемого отверстия составит 0,28 см.

На практике глубина отверстия зависит от целого ряда других факторов. К уменьшению размера отверстия приводят потери энергии лазерного излучения в результате отражения пучка от поверхности и отвода тепла вглубь образца за счет теплопроводности. Расплескивание расплавленного материала, который не успевает полностью испариться, ведет к увеличению глубины отверстия. Верхний предел количества удаляемого материала определяется формулой (4).

Дата добавления: 2015-03-23; просмотров: 3561;