Контурный раскрой металлических листов излучением квазинепрерывного твердотельного лазера

Необходимость в комплектации установок другими системами и устройствами лазерного технологического комплекса определяется по согласованию с Заказчиком, исходя из его производственных задач, имеющегося опыта работы, предполагаемых условий эксплуатации, возможностей самостоятельного приобретения или изготовления оборудования и т.п.. Они не являются строго обязательными для функционирования лазерного комплекса и могут приобретаться позднее.

Вертикальный привод оптической головки

Система слежения за поверхностью

Устройства подачи режущего газа

Коллиматор (расширитель лазерного луча)

Преобразователь поляризации излучения лазера

Трассировочный красный лазер

Контроль мощности лазерного излучения

Воздушная защита зеркал

Установки также могут комплектоваться дополнительной оптикой, компрессором и устройствами подготовки режущего газа, вытяжной вентиляцией, устройством автономного охлаждения лазера и др.

Примерный вид обрабатываемой детали приведен на следующем рисунке.

Контурный раскрой металлических листов излучением квазинепрерывного твердотельного лазера

В промышленности используют ряд процессов резки металлов, основанных на электрохимическом, электрофизическом и физико-химическом воздействиях. Ацителено-кислородная резка, плазменная резка, и другие физико-химические методы разделения обеспечивают повышение производительности по сравнению с механическими методами, но не обеспечивают высокой точности и чистоты поверхностей реза и требуют в большинстве случаев последующей механической обработки. Электроэрозионная резка позволяет осуществлять процесс разделения материалов с малой шириной и высоким качеством реза, но с малой производительностью. Водоабразивная резка требует больших затрат на дорогостоящий расходный материал (абразивный порошок).

К числу перспективных процессов разделения материалов следует отнести лазерную резку металлов, основанную на процессах нагрева, плавления, испарения, химических реакциях горения и удаления расплава из зоны резки.

Благодаря созданию надежного и достаточно экономичного лазерного оборудования в 70-80-х гг. возникла новая промышленная технология - лазерная технология обработки материалов.

Лазерная резка стальных листов толщиной до 6 мм по сложному контуру является наиболее распространенным технологическим процессом лазерной обработки в промышленности. Ее применяют для вырезки таких деталей, как прокладки, кронштейны, панели, приборные щитки, двери, декоративные решетки, дисковые пилы. Весьма эффективным оказалось применение лазерной резки фигурных изделий на стадии освоения новой продукции, так как из-за высокой гибкости лазерного оборудования значительно сокращаются сроки освоения изделий. В этих условиях лазерная резка экономичнее резки водяной струей и эрозионной проволокой. В настоящее время высокими темпами развивается резка пространственных изделий, в том числе с использованием роботов-манипуляторов, при этом лазерное излучение к зоне обработки может передаваться по гибкому, оптоэлектронному световоду.

1.1. Теоретические основы лазерной резки

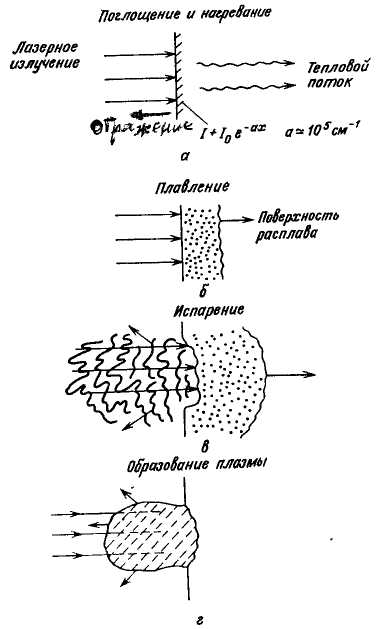

Физические явления, возникающие при взаимодействии лазерного излучения с веществом, схематично представлены на рис. 1.

Лазерное излучение, падающее на поверхность образца, поглощается в соответствии с экспоненциальным законом Бугера - Ламберта

(1)

(1)

где I(х)-интенсивность лазерного излучения, проникшего на глубину х; I0 - интенсивность падающего лазерного излучения (для простоты не учитывается доля отраженного излучения). В металлах коэффициент поглощения α по порядку величины равен 105 см-1. Следовательно, поглощенная энергия выделяется в слое толщиной ~10-5 см.

Рис. 1. Физические процессы, протекающие при воздействии мощного лазерного пучка на поглощающую поверхность.

Выделившееся тепло проникает вглубь материала за счет теплопроводности (рис. 1, а). После того как температура поверхности достигнет точки плавления, начинается распространение границы жидкой фазы в глубь материала (рис. 1, б). При дальнейшем облучении начинается процесс испарения поверхности (рис. 1, в) и в материале формируется отверстие. Если интенсивность излучения достаточно велика, то после поглощения в удаляемом с поверхности материале образуется высокотемпературная непрозрачная плазма. Образовавшаяся плазма может распространяться навстречу лазерному пучку в форме индуцированной лазерным излучением волны поглощения. Возникшая плазма поглощает падающее лазерное излучение и экранирует поверхность (рис. 1, г).

Диапазоны изменения плотности мощности лазерного излучения, в которых преобладает тот или иной механизм взаимодействия, приведены в табл. 1. Соответствующие значения приводятся для спектральных участков: видимой и ближней инфракрасной областей, а также для области генерации СО2-лазера (~ 10 мкм). Приведенные в таблице данные следует рассматривать как приближенные. Их значения могут изменяться в зависимости от длительности импульса, характеристик облучаемой мишени и т. п. При относительно невысоких значениях плотности мощности излучения преобладает плавление. Повышение плотности мощности приводит к тому, что основную роль начинает играть испарение. Оно носит обычный характер и не сопряжено с заметным взаимодействием между падающим пучком и испарившимся материалом.

Таблица 1

Дата добавления: 2015-03-23; просмотров: 1663;