Разработка технологического процесса изготовления отливки методом литья в разовые песчаные формы.

Цель работы: выполнение по предложенному эскизу детали эскизов отливок, моделей, стержневых ящиков и литейной формы; выбор места подвода металла в полость формы, расчеты литниковой системы.

Для получения качественной отливки конструкция литой детали должна быть технологичной, т. е. простой, легкой и дешевой в изготовлении, обеспечивающей необходимую прочность, наиболее полное использование металла и наименьшие затраты на отливку и механическую обработку.

Прочность литой детали зависит не только от свойств металла, но и от качества отливки. Конструкционную прочность детали снижают такие дефекты литья, как газовые раковины, шлаковые и песчаные включения, усадочные раковины и рыхлоты, трещины, внутренние напряжения, которые часто обусловлены неправильным отводом жидкого металла в полость формы. Литым деталям следует придавать обтекаемую форму, простую конфигурацию без резких изменений толщины стенок и без разветвлений внутренних полостей, затрудняющих заполнение формы металлом. Резкие переходы от тонких стенок к толстым ведут к появлению внутренних напряжений, короблению, образованию трещин. Местные скопления металла требует установки прибылей и холодильников во избежание усадочных раковин и пористости. Сопряжения стенок отливки выполняются с закруглениями (галтелями). Стенки отливки, располагающиеся в форме вертикально, должны иметь формовочные уклоны.

Исходные данные и объем задания.Каждому студенту выдается задание, которое содержит эскиз детали с указанием размеров и обозначений поверхностей, подвергаемых механической обработке, марки сплава, из которого изготавливается отливка, характера производства (табл.1).

Таблица1.

Исходные данные

| Вар. | Рис. ис. | Материал | Произ-во | Вар. | Рис. | Материал | Произ-во |

| Чугун | Массовое | Сталь | Массовое | ||||

| Сталь | Серийное | Сталь | Единичное | ||||

| Бронза | Единичное | Бронза | Массовое | ||||

| Чугун | Единичное | Сталь | Массовое | ||||

| Сталь | Серийное | Бронза | Единичное | ||||

| Бронза | Единичное | Чугун | Единичное | ||||

| Бронза | Единичное | Бронза | Серийное | ||||

| Сталь | Серийное | Чугун | Массовое | ||||

| Сталь | Массовое | Чугун | Серийное | ||||

| Чугун | Единичное | Бронза | Единичное | ||||

| Сталь | Серийное | Сталь | Серийное | ||||

| Сталь | Единичное | Бронза | Единичное | ||||

| Чугун | Серийное | Бронза | Единичное | ||||

| Сталь | Массовое | Чугун | Единичное | ||||

| Чугун | Серийное | Чугун | Серийное |

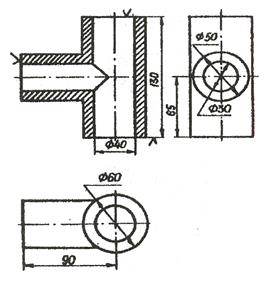

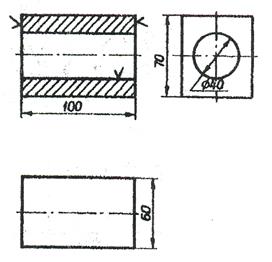

Рис. 1. Штуцер Рис. 2. Втулка специальная

Рис.3. Опора Рис.4 Шкив .

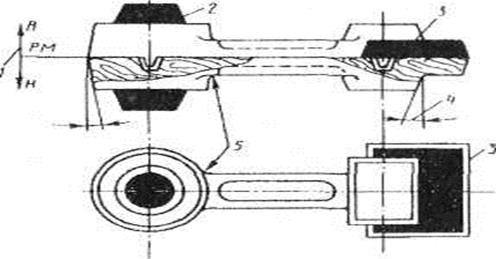

Рис. 5. Шатун специальный Рис. 6. Муфта соединительная

Рис. 7. Корпус опоры Рис. 8. Ползун

Рис. 9. Переходник

При выполнении задания следует:

- выбрать положение отливки в форме, поверхность разъема форм и место подвода металла в форму;

- составить эскиз отливки;

- разработать конструкцию модели и составить эскизы модели и стержней;

- произвести упрощенный расчет элементов литниковой системы;

- определить размеры окон;

- составить эскизный чертеж собранной формы.

Работа состоит из пояснительной записки, в которой даются необходимые расчеты и объяснения эскизных чертежей детали, отливки, модели, стержня и собранной литейной формы.

При выборе расположения отливки в форме необходимо руководствоваться следующими правилами:

а) всю отливку (или ее основную часть) размещать в одной полуформе, желательно в нижней;

б) большие горизонтальные поверхности отливки располагать в нижней части формы, так как верхнее расположение приводит к обгоранию и осыпанию смеси верхней полуформы, затрудняет выход газов и загрязняет

металл всплывающими шлаковыми включениями;

в) обрабатываемые поверхности отливки по возможности располагать в нижней или боковых частях формы;

г) отливки из сплавов, дающих большую усадку (сталь, цветные сплавы), размещать так, чтобы обеспечить направленное затвердевание (тонкие части отливки - внизу, массивные - вверху), либо предусматривать установку прибылей.

Следует избегать сложных криволинейных разъемов формы и модели, а также предусматривать минимальное количество стержней, поскольку они снижают точность отливок и повышают стоимость модельного комплекта.

При выборе места подвода металла в форму следует руководствоваться следующими правилами:

а) для длинных отливок металл подводить в направлении длинной оси отливки;

б) подводить металл в необрабатываемую часть отливки, так как в случае размыва формы неметаллические включения не обнаружатся при механической обработке;

в) подводить металл таким образом, чтобы струя не падала с большой высоты и не разбрызгивалась.

На эскизе отливки нанести припуски на механическую обработку, выполнить галтели (закругления при сочленении стенок) и указать, какие отверстия изготавливать литыми, а какие - механической обработкой. Под припуском на механическую обработку подразумевается слой металла (на одну сторону), снимаемый в процессе механической обработки. Величины припусков на механическую обработку в зависимости от наибольшего габаритного размера и положения отливки в форме, а также от применяемого сплава приведены в табл. 3

Таблица 2.

Размеры формовочных уклонов моделей

| Высота, мм | Уклоны | |

| деревянных моделей | металлических моделей | |

| До 20 20-50 50-100 100-200 200-300 300-500 | 30 1030′ 10 0045′ 0030′ 0030′ | 0030′ 10 0045′ 0030′ 0030′ 0020′ |

Таблица 3.

Припуски на механическую обработку

| Наибольший размер отливки (длина или высота), мм | Припуски мм | ||

| Массовое производство | Серийное производство | Единичное производство | |

| Отливки из серого чугуна до 300 от 301 | 4-6 | 5-7 | 5-8 |

| Отливки из стали до 250 от 251 | 3-5 | 4-7 | 7-9 |

| Отливки из цветных металлов до 200 от 201 | 2-4 | 3-5 | 4-6 |

Примечание. Для нижних и боковых обрабатываемых поверхностей рекомендуется брать припуск по нижнему пределу, а для верхних поверхностей - по верхнему пределу.

Отверстия, пазы и уступы, которые не должны отливаться, на эскизе отливки заштриховываются в клетку.

На эскизе модели указываются плоскость разъема, формовочные уклоны, форма и величина стержневых знаков. Размеры модели должны быть увеличены на величину усадки сплава, из которого изготавливается отливка, и припусков на механическую обработку. Средние величины усадки сплавов при разработке технологического процесса можно принять следующими: серый чугун - 1 % ; сталь - 2% ; силумин - 1,3 % бронза - 1,5 %.

Если конфигурация модели при выемке ее из формы может вызвать разрушение последней, то необходимо определить плоскость разъема модели. При этом желательно избегать криволинейиости сложных разъемов. Для облегчения извлечения модели из формы необходимо предусмотреть на ее вертикальных стенках формовочные уклоны (табл.2).

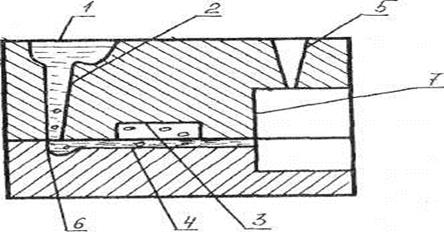

До изготовления модели модельщику необходимо указать форму и величину стержневых знаков. Стержневые знаки необходимы для установки и крепления стержней в форме. При спаривании полуформ выступающая часть знака стержня должна свободно попадать в соответствующий знак в верхней полуформе. Размеры и уклоны знаков форм и стержней регламентируется ГОСТом. Стержни в зависимости от их положения в литейной форме подразделяются на горизонтальные (рис. 10а) и вертикальные (рис. 10б).

3 1

Рис. 10. Уклоны стержней в литейной форме

В табл.4 - 6 приведены данные для выбора длины горизонтальных и высоты вертикальных знаков, а также величины уклонов знаков.

Таблица 4.

Длина горизонтальных знаков при формовке «по сырому»

| Диаметр знака Dмм | Длина знака 1 при длине стержня 1., мм | ||||

| До 50 | 50-150 | 150-300 | 300 - 500 | 500 - 700 | |

| До 25 | — | — | |||

| 25 - 50 | — | ||||

| 50-100 | |||||

| 100-200 | |||||

| 200- 300 | — | ||||

| 300- 400 | — | — |

Таблица 5.

Высота вертикальных знаков (нижних)

| Диаметр знака. D,мм | Высота знака h при высоте стержня L, мм | ||||

| До 50 | 50 - 150 | 150-300 | 300 500 | 500 - 750 | |

| До 25 | — | — | — | ||

| 25 - 50 | — | ||||

| 50-100 | |||||

| 100-200 | |||||

| 200- 300 | |||||

| 300- 400 |

Примечание. При отсутствии верхнего знака высота нижнего т может быть увеличена на 50%.

Величины уклонов знаков моделей и стержневых ящиков приведены

в табл. 6.

Таблица 6.

Зависимость величины уклонов от высоты знака

| Высота знака h или h1, мм | Уклоны знака р |

| До 22 20 – 50 50 – 100 100 – 200 | 10о 7о 6о 5о |

Высота вертикального верхнего знака выбирается в зависимости от размера нижнего знака (табл.7)

Таблица 7.

Высота верхнего и нижнего знаков

| Высота нижнего знака h,мм | ||||||||||

| Высота верхнего знака h1,мм |

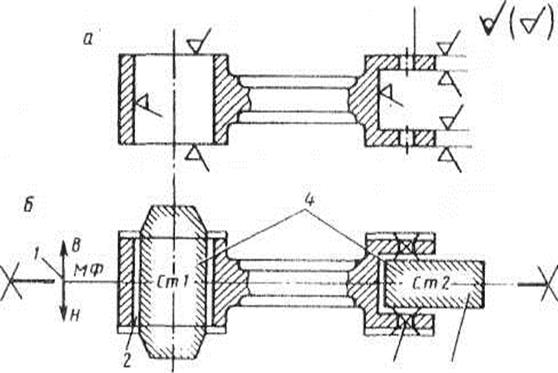

Устройство литниковых систем.Система каналов, обеспечивающая подвод расплава в полость формы, питание отливки в процессе кристаллизации и улавливание шлака и несочных включений, называется литниковой системой. На рис.11 изображена схема литниковой системы отливки, состоящей из литниковой чаши 1, стояка 2, шлакоуловителя 3, питателей 4,выпора 5 и приямка 6. Литниковая чаша, имеющая форму воронки, предназначена для удобства заливки расплава в форму и частичного удержания шлака. Стояк представляет собой вертикальный канал круглого сечения, соединяющий литниковую чашу и шлакоуловитель. Для облегчения извлечения модели из форм стояк формуется в верхней опоре с помощью модели, имеющей форму конуса, расширяющегося в направлении к чаше. Шлакоуловитель представляет собой горизонтальный канал трапецеидального сечения, выполняемый в верхней полуформе. Назначение шлакоуловителя - задерживать шлак, попавший из литниковой чаши, и облегчать подвод металла к отливке.Питатели- тонкие и короткие каналы,

Рис. 11. Литниковая система: 1 - литниковая чаша: 2 - стояк;

3 - шлакоуловитель; 4 - питатели; 5 - выпор;

6 - приямок; 7 - форма

соединяющие шлакоуловитель с литейной полостью формы. Они могут иметь различную форму поперечного сечения: трапецеидальную, прямоугольную, полукруглую и т. п.. Выпорслужит для выхода воздуха из формы и удаления газовых пузырьков и шлака из металла отливки.

Подвод расплава в полость формы.Расплав в полость формы подводится с помощью питателей. Во избежание разрушения стенок формы или стержня питатели располагают гак, чтобы струя расплава была направлена вдоль стенок или ребер отливки. Подвод расплава в полость формы выполняется с учетом литейных свойств сплава, конфигурации и толщины стенок отливок. При изготовлении отливок из серого чугуна расплав необходимо подводить к тонким сечениям.

Расчет литниковых систем. Размеры элементов литниковых систем рассчитываются в соответствии с весом и конфигурацией отливок. Недостаточные размеры литниковых систем увеличивают продолжительность заполнения формы. В результате образуется спаи и недоливы, которые могут привести к браку литья. При завышенных размерах литниковых систем расплав, заполнив форму с большой скоростью, оказывает значительное давление на стержни и внутренние части формы. Такое заполнение формы вызывает обвалы ее частей, размывы стержней и сопровождается искажением геометрических размеров отливки, что также может привести к браку литья. Поэтому размеры элементов литниковой системы для каждой вновь изготовляемой отливки устанавливаются в строгом соответствии с ее весом и сложностью, а также с толщиной стенок. Для уменьшения возможности попадания в полость формы воздуха, шлака и других неметаллических включений необходимо, чтобы литниковая система была заперта, т.е. заполнена металлом в течение всего периода заливки. Эти условия достигаются уменьшением сечений элементов литниковой системы по направлению движения металла. Площади сечений стояка, шлакоуловителя и питателей находятся из соотношения

F ст : Fшл : Fпит= 1.4 : 1.2 :1

где Fст - площадь поперечного сечения стояка, см2 ;

Fшл - площадь поперечного сечения шлакоуловителя, см2 ;

Fпит - суммарная площадь поперечного сечения всех питателей, см2.

Расчету подлежит сечение питателей, после определения которого легко подсчитать сечение шлакоуловителя и стояка, пользуясь указанным соотношением.

Суммарное сечение питателей определяется по формуле

Fпит =

где Q - масса отливки, кг; t - продолжительность заливки, с; К - удельная скорость заливки, кг/ см2 с; L - коэффициент жидкотекучести.

Вес отливки вычисляется приближенно на основании чертежа. При этом средние значения плотности сплавов принимаются, кг/дм3:

для чугуна -7.1; для стали - 7.8; для бронзы - 8.8; для силумина - 2.7.

Значение удельной скорости заливки К в зависимости от объемного коэффициента Кv приведены в табл. 8

(Kv=  , где Vr - габаритный объем отливки, дм3 )

, где Vr - габаритный объем отливки, дм3 )

Коэффициент жидкотекучести L для отливок из чугуна и цветных металлов принимается равным единице, а для стали - 0.8. Продолжительность заливки t вычисляется следующим образом:

- для серого чугуна и цветных сплавов t = 1.11  , с;

, с;

- для стали t =  , с , где S - поправочный коэффициент, зависящий от толщины стенки отливки:

, с , где S - поправочный коэффициент, зависящий от толщины стенки отливки:

Таблица 8.

Удельная скорость заливки сплавов

| Удельная скорость заливки К | |||||||

| Кv | До 1 | 1 -2 | 2-3 | 3-4 | 4-5 | 5 - 6 | Свыше 6 |

| Чугун | 0.55 | 0.60 | 0.65 | 0.75 | 0.80 | 0.85 | 0.95 |

| Сталь | 0.60 | 0.65 | 0.70 | 0.80 | 0.85 | 0.95 | 1.0 |

| Медные сплавы | 0.30 | 0.40 | 0.50 | 0.60 | 0.65 | 0.70 | 0.75 |

| Алюминиевые сплавы | 0.20 | 0.3 | 0.4 | — | — | — | — |

Определение габаритных размеров опок.Размеры опок выбирают в зависимости от размеров модели, количества их на модельной плите, конструкции и размеров литниковой системы, типа формовочных машин, имеющихся в цехе, и др. При выборе размеров опок исходят из возможности максимального использования их объема. Неправильный выбор размеров опок (в сторону завышения) приводит к увеличению трудоемкости изготовления форм (особенно при ручной формовке), а также к нерационалыюму перерасходу формовочных смесей. Слишком близкое расположение модели к краям опоки может быть причиной деформации тонкого слоя формовочной смеси в полости формы и вызвать уход расплава по плоскости разъема полуформы.

На рис.12 изображена схема расположения моделей в литейной форме. В табл. 9 рекомендованы наименьшие расстояния между моделями, литниковой системой и внешними границами формы (см. рис. 12), а также количество отливок в одной форме. По этим данным можно подсчитать размеры опок.

Рис. 12. Эскиз деревянной модели для ручной формовки: 1- разъем;

2,3 - стержневые знаки; 4 - формовочные уклоны;

5 - сопряжение стенок

Расчетные размеры опок необходимо привестив соответствие с размерами, рекомендуемыми ГОСТом, для чего полученные размеры округляются до кратных 50 по длине и ширине и до кратных 25 по высоте.

Таблица 9.

Рекомендуемые расстояния между моделями, элементами формы и число отливок в одной опоке

| Вес отливки, кг | Расстояние, мм | Число отливок в форме | |||||

| h1 | h2 | а | с | d | в | ||

| До 5 | 12-8 | ||||||

| 5- 10 | 8-4 | ||||||

| 10-25 | 4 - 2 | ||||||

| 25 - 50 | 3- 1 | ||||||

| 50- 100 | 2- 1 | ||||||

| 100-250 |

Дата добавления: 2015-03-19; просмотров: 3974;