Твердомір для випробувань за методикою Брінеля

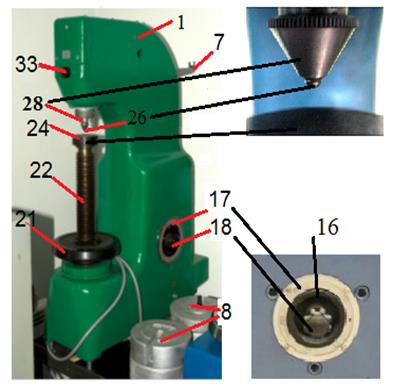

Методика була запропонована шведським вченим Й.А. Брінелем (швед. Johan August Brinell) у 1900 р. Випробування проводять на твердомірі ТШ-2 (див. рис. 4.1, а). Індентор – кулька з загартованої високовуглецевої сталі діаметром 1; 2,5; 5,0 або 10 мм з твердістю не менше 8500 МПа (див. рис. 4.1,б).

а б

Рисунок 4.1 – Зовнішній вигляд твердоміра (а) та форма інденторів (б) для твердоміра Брінеля типу ПШ-2.

Навантаження Р і діаметр індентору D для визначення твердості підбирається таким чином, щоб виконувалося співвідношення d= (0,25…0,5)D, де d – діаметр відбитка. Тобто для різних матеріалів ці параметри будуть відрізнятися. Зазвичай за стандартну величину приймають співвідношення P/D2. Деякі рекомендації стосовно вибору навантаження та діаметру індентора наведено в табл. 4.2.

Таблиця 4.2 - Правила вибору індентора та навантаження при визначенні твердості за Брінелем

| Р=кD2, Н | D, мм | Примітки | ||

| 2,5 | ||||

| 30 D2 | 30 000 | 7 500 | 1 875 | Матеріали з (130-450) НВ (сталі, чавуни, високоміцні сплави на основі Ti, Ni, Cu, Al) |

| 10 D2 | 10 000 | 2 500 | Матеріали з 35-130 НВ (сплави Al, латуні, бронзи) | |

| 5 D2 | 5 000 | 1 250 | 312,5 | Al, Mg, Zn, латуні |

| 2,5 D2 | 2 500 | 156,25 | Підчипникові сплави | |

| 1,25D2 | 1 250 | 312,5 | 78,125 | Pb, Sn, припої |

| 0,5 D2 | 31,25 | М’які метали під підвищеними температурами |

Витримка під вибраним номінальним навантаженням відбувається протягом:

- 10 с - для сталей;

- 30 с - для кольорових металів та сплавів в умовах P/D2=10 або P/D2=30;

- 60 с - для кольорових металів та сплавів в умовах P/D2=2,5.

Будова і принцип дії твердоміра ТШ-2.

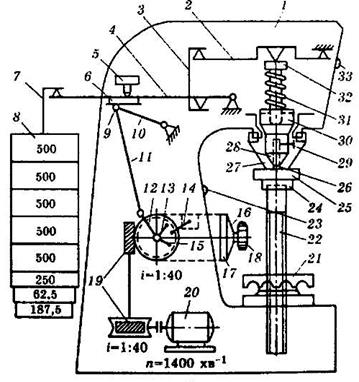

Твердомір (див. рис.4.2) приводиться в дію від електродвигуна 20 потужністю 0,27 кВт, частотою обертання 1400 об/хв. Для зменшення передатного відношення (1:1600) вмонтовано двоступінчастий черв'ячний редуктор 19.

Механізм навантаження має два важелі 2 і 4, сергу 3, комплект тягарів 8 на підвісці 7, планку 6, кривошип 12 з шатуном 11, причіпний шатун 10, закріплені у станині 1. Загальна вага тягарів становить 600 Н, а через систему важелів з передатним числом 1:50 сила збільшується в 50 разів. Зміною набору тягарів можна забезпечити навантаження: 1875; 2500; 7500; 10 000 і 30 000 Н. Тягар вагою 625 Н, що є в комплекті, застосовують як компенсувальний: 625 + 1875 = 2500 Н. Отже, для вдавлювання кульки вагою менше ніж 1875 Η твердомір ТШ-2 не пристосований.

При повільному обертанні кривошипа 12 ролик 9 верхньої головки шатуна 11, шарнірно з'єднаного з причіпним шатуном 10, повільно піднімається вгору і опускається вниз. Під час опускання ролика 9 важіль 4 також опускається і кулька 26 вдавлюється в зразок 25. Під час піднімання шатуна 11 з роликом 9 відбувається розвантаження.

Механізм зміни напрямку обертання двигуна (реверсування) працює за принципом зміни фаз (при зміні фаз у трифазному двигуні — напрямок обертання ротора змінюється на протилежний). Фази змінюються автоматично упорами 13 і 15, які почергово повертають рукоятку 14 мікроперемикача.

Тривалість витримки (10, 30 або 60 с) встановлюють на шкалі 17 механізму реверсування, повертаючи рухому чашку 16 гвинтом з ручкою 18 (разом з упором 15) відносно нерухомої шкали 17.

Електродвигун вмикають натисненням на кнопку 23, а зупиняється він автоматично (після дотику важеля 4 до мікровимикача 5).

Протягом усього періоду навантаження або витримування кульки під навантаженням горить контрольна лампочка 33.

Механізм піднімання предметного столика 24 складається з гвинта 22 і гайки-маховика 21. Кулька 26 вставлена у кулькотримач 28, закріплений гвинтом 29, і затиснена обмежником 27. На шпинделі 32 з втулкою 30 розміщена пружина 31.

а

а  б

б

Рисунок 4.2 - Загальний вигляд (а) та принципова схема (б) твердоміру ТШ-2: 1 – станіна; 2, 4 – важелі; 3 – серга; 5 – мікровимикач; 6 – планка; 7 – підвіска; 8 – тягарі; 9 – ролик; 10 – причіпний шатун; 11 – шатун; 12 – кривошип; 13, 15 – упори; 14 – рукоятка мікроперемикача; 16 – чашка механізму реверсування; 17 – шкала; 18 – ручка вибору часу випробування; 19 – ; 20 – ; 21 – гайка-маховик; 22 – гвинт; 23 – вмикач живлення; 24 – предметний столик; 25 – зразок; 26 – індентор; 27 – обмежник; 28 – кулькотримач; 29 – закріплюючий гвинт; 30 – втулка; 31 – пружина; 32 – шпиндель; 33 – сигнальна лампа.

Перед випробуваннями необхідно підготувати робочу поверхню зразка, забезпечив її рівність, чистоту та гладкість. Для надійної фіксації зразків можна використовувати предметні столики різної форми (див. рис. 4.3).

Рисунок 4.3 – Форми предметних столиків.

Дата добавления: 2015-03-19; просмотров: 736;