Методиками Брінеля, Роквелла та Віккерса

Вимірювання твердості – один з найпростіших та найдоступніших методів дюрометричного контролю матеріалів. Насьогодні існує більше 30 різних методик вимірювання твердості, що базуються на різних принципах, тому в залежності від методики існують різні визначення поняття «твердість». Найбільш узагальнено: Твердість – це властивість поверхневого шару матеріалу опиратися пружній та пластичній деформації при місцевих контактних впливах з боку іншого, більш твердого і не отримаючого залишкової деформації тіла (індентора) певної форми та розміру.

Твердість, яку визначають за всіма методами, - це усереднена характеристика опору матеріалу зануренню індентора, тому чим більше розмір відбитка індентора, тим нижча твердість.

Методики вимірювання твердості можна класифікувати за різними принципами. Основні з них наведено в табл.4.1. Втім, найчастіше використовують класифікації за часовим характером прикладання навантаження і вимірюванням опору вдавлюванню індентора.

За характером прикладання навантаження методики підрозділяють на: статичні, динамічні і кінетичні. Найбільш поширеними є статичні, при яких навантаження до індентора прикладають плавно і поступово, а час витримки під навантаженням регламентується стандартами на відповідні методики вимірювання.

Таблиця 4.1 - Класифікація методик вимірювання твердості матеріалів

| Вид класифікації | Ознака класифікації | Методики |

| Швидкість навантаження | - статична - динамічна | Більшість Шор, динамічне вдавлювання |

| Метод навантаження | - вдавлювання - дряпання - удар - + дія середовища | Брінель, Роквелл, Віккерс, Мейєр, Маркович Давиденков, Шор Горяча твердість (Бочвар) |

| Час навантаження | - короткочасне - довготривале | Більшість Довготривала твердість |

| Величина навантаження | - твердість - мікротвердість - наноіндентування | |

| Форми індентора | - кулька - конус - піраміда | Брінель, Шор Роквел, Давиденков Віккерс, Беркович, Кнуп |

При динамічних методиках визначення твердості індентор діє на зразок з певною кінетичною енергією, яка витрачається на пружну віддачу і/або формування відбитку. Динамічну твердість часто називають також твердістю матеріалу при ударі. Твердість при ударі характеризує опір зануренню індентора не тільки на поверхні зразка, але і в деякому об'ємі матеріалу. Кінетичні методики визначення твердості ґрунтуються на безперервній реєстрації процесу втискування індентора із записом діаграми «навантаження на індентор — глибина занурення індентора». Особливість такого підходу полягає в реєстрації всієї кінетики процесу пружно-пластичної деформації матеріалу при втискуванні індентора, а не тільки кінцевого результату випробувань, як при інших методах.

За принципом прикладання навантаження способи визначення твердості можна підрозділити на способи втискування, відскоку, дряпання і різання.

Методики з використанням втискування є найбільш поширеними. Твердість в цьому випадку визначається як опір, який надає випробовуване тіло зануренню твердішого індентора і відображає переважно опір поверхневих шарів матеріалу пластичній деформації. Це був перший винайдений спосіб визначення твердості, який на початку XVIII століття запропонував французький фізик Рене́ Антуа́н Реомю́р (фр. René Antoine de Réaumu). Він визначав твердість за глибиною вм’ятин при вдавленні трикутних призм, виготовлених з порівнюваних матеріалів.

Способи відскоку засновані на вимірюванні твердості по висоті відскоку бойку, що падає на випробовувану поверхню. Твердість при цьому відображає переважно опір пружній деформації. Вимірювання твердості способом відскоку широко застосовують для контролю якості прокатних валків, великих виробів і конструкцій з використанням переносних приладів.

Способами дряпання і різання твердість визначається відповідно як опір матеріалу дряпанню або різанню. На початку XIX століття німецький мінералоог Карл Фрідрих Хрістіан Моос (нім. Carl Friedrich Christian Moh) розробив порівняльну шкалу твердості матеріалів. За нею твердість оцінюється за здатністю одного мінералу наносити подряпини на поверхні іншого. Ця десятибальна шкала (від тальку № 1 до алмазу № 10) використовується не лише в мінералогії, а також для оцінки твердості технічної кераміки і монокристалів.

В даній роботі будуть розглянуті статичні методики вдавлювання. Навантаження зразка при цьому відбувається перпендикулярно до його поверхні. Форма зразка вільна, але потрібно попередньо підготувати робочу поверхню, щоб вона була плоска (принаймні на мінімально допустимій площі для проведення вимірювань), без дефектів (зняти окалину, вм’ятини, нерівності, поверхневе забруднення, тощо), гладка (шліфування, полірування).

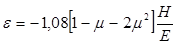

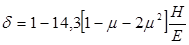

При вимірюванні твердості вдавлюванням під індентором виникає складний напружений стан, близький до об’ємного стиску, тому коефіцієнт м’якості цих методів найбільший – α > 2. За результатами вимірювань твердості (Н) та знаючи коефіцієнт Пуассона (μ) й модуль Юнга (Е) досліджуваного матеріалу, можна розрахувати середню пружну деформацію під індентором (ε) та долю пластичної деформації при індентуванні (δ) за формулами:

(4.1)

(4.1)

(4.2)

(4.2)

Переваги методик визначення механічних характеристик матеріалів при вимірюванні твердості над іншими полягає у швидкості отримання результатів, простоті, можливості дослідження будь-яких матеріалів та їх окремих складових, легкому встановленні зв’язку між результатами даного та інших методів дослідження матеріалів. Вимірювання твердості матеріалів є не руйнуючим методом дослідження.

Дата добавления: 2015-03-19; просмотров: 1186;