Механическое разрушение

Наибольшее число отказов механических систем является следствием механических разрушений.

Причинами механического разрушения элементов механических систем могут быть: трение и износ, усталость, контактные явления механической, химической и физической природы, коррозия, ухудшение эксплуатационных свойств в результате влияния различных внутренних причин и внешних воздействий. Таким образом, механическое разрушение является следствием постепенно развивающихся в механически нагруженном материале повреждений. В соответствии с этим одним из фундаментальных свойств механической прочности материалов является её зависимость от времени. Следовательно, деформация и разрушение материала характеризуются не предельными напряжениями, а скоростью деформации и разрушения или долговечностью.

В общем случае скорость процессов механического разрушения нагруженного твёрдого тела и время его разрушения зависят от структуры и свойств материала, от величины напряжения и температуры.

До недавнего времени считались общепринятыми классические представления о пластической деформации и разрушении материалов как о критических событиях, наступающих тогда, когда действующие в материале напряжения достигают некоторой критической величины. Согласно этим представлениям при напряжениях, меньших предела упругости, пластическая деформация вообще не может развиваться, а разрушение тела происходит (практически мгновенно) только тогда, когда напряжения достигнут предела прочности. Однако в последнее время этому взгляду противопоставляется другой подход, согласно которому разрушение материала рассматривается не как критическое событие, а как постепенный кинетический термоактивационный процесс, развивающийся в механически напряженном материале во времени с момента приложения к нему нагрузки, в том числе меньше критической. Разрушение является безактивационным процессом лишь при очень низких температурах (близких к абсолютному нулю) или при действии напряжений, равных пределу теоретической прочности (прочности атомных связей).

В соответствии с этой кинетической теорией, согласно которой одним из фундаментальных свойств прочности является ее зависимость от времени, деформация и разрушение должны характеризоваться не предельным напряжением, а скоростью деформации и разрушения, а также долговечностью - временем, требующимся для разрушения. Пределы упругости, текучести, прочности являются с этой точки зрения лишь некоторыми условными характеристиками.

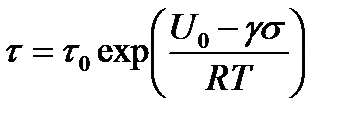

Скорость процессов механического разрушения нагруженного твердого тела и, соответственно, время до разрушения зависят от структуры и свойств материала тела, от напряжения, вызываемого нагрузкой, и температуры. Предложен ряд эмпирических формул, описывающих зависимость времени до разрушения от этих факторов. Наибольшее признание получила т.н. кинетическая теория прочности, в рамках которой предложена и экспериментально обоснована для многих материалов (чистых металлов, сплавов, полимерных материалов, полупроводников, органического и неорганического стекла и др.) следующая температурно-временная зависимость прочности:

, (3)

, (3)

где: τ – время до разрушения; τ0 – период собственных тепловых колебаний атомов в решётке (10-12 – 10-14с); U0 – начальная энергия активации в отсутствие механических напряжений; σ – напряжение в материале от механической нагрузки; γ – структурный коэффициент (чувствительность материала к напряжению). Скорость разрушения обратно пропорциональна времени до разрушения.

Атомы вещества должны для инициации разрушения преодолеть энергетический барьер, величина которого зависит от приложенной нагрузки: Ea=U0-γσ. Разрушение материала может иметь место при любом напряжении меньше предела прочности. Напряжение разрыва зависит от длительности воздействия нагрузки и от температуры. Поэтому предельно допустимые напряжения указываются с привязкой к длительности действия нагрузки. Структурный коэффициент учитывает неоднородности структуры, например, дислокации, вызывающие локальные перенапряжения в материале. Время до разрушения величина случайная. Ее среднее значение обычно называется долговечностью. Справедливость уравнения доказана для долговечности t до 107 с. Увеличение t всего на порядок требует увеличения длительности испытаний от нескольких месяцев до нескольких лет.

Таким образом, согласно кинетической теории прочности разрушение может происходить при напряжениях, меньших предела прочности, и что разрывное напряжение зависит от времени действия приложенной нагрузки и от температуры материала.

Кинетическая теория прочности подчеркивает необходимость учета влияния теплового движения (флуктуации тепловой энергии) на процессы деформации и разрушения, особенно в их начальной стадии. Процесс разрушения при нагрузках ниже критической не может происходить в отсутствие теплового движения атомов и молекул, которое является фактором, принципиально обусловливающим разрыв материала при нагрузках, меньших критической. Разрушение рассматривается как процесс, в котором за счет тепловых флуктуаций преодолевается энергетический барьер U0, сниженный в результате действия напряжений на величину γσ. При этом физический смысл величин, входящих в уравнение долговечности, совпадение величины τ0 с периодом атомных колебаний показывают, что процесс разрушения представляет собой ряд элементарных актов, связанных с тепловым движением атомов и молекул.

Обсуждаемая формула справедлива в области больших напряжений и сравнительно низких температур (< 0,5Тпл), когда действует механизм разрушения, обусловленный процессом последовательного флуктуационного разрыва атомных связей в кристаллической решетке.

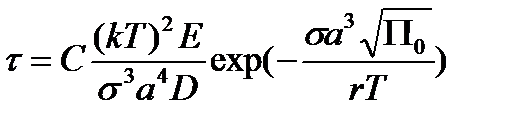

В области малых напряжений и высоких температур действует диффузионный механизм разрушения, основанный на росте трещины вследствие притока вакансий или на образовании очагов нарушения связей в месте скопления избыточного числа вакансий, что приводит к температурно-временной зависимости прочности иного вида:

, (4)

, (4)

где D - коэффициент объемной диффузии; По - количество объединившихся вакансий; а - атомный размер; σ- действующее напряжение; Е - модуль упругости; k - постоянная Больцмана; С - численная константа порядка единицы.

Если разрыв межатомных связей и направленная диффузия вакансий – основные причины образования и развития микротрещин в металлах и сплавах, то разрушение полимеров является следствием разрыва внутримолекулярных химических связей в результате тепловых флуктуаций (термодеструкция). Здесь уже структурный коэффициент отражает степень полимеризации и ориентацию полимерных цепей.

Для полимерных материалов температурно-временная зависимость прочности определяется кинетикой постепенного флуктуационного разрыва химических связей. Энергия активации процесса разрушения полимеров, уменьшающаяся под действием напряжения, соответствует энергии активации термодеструкции; при этом величина U0 в формуле (3) представляет собой энергию активации процесса термодеструкции полимерных цепей в ненапряженном полимере, равную энергии химической связи между атомами в полимерной цепочке.

Большое практическое значение имеет знание закономерностей разрушения составных материалов, армированных волокнами. Механизм разрушения этих материалов представляется следующим. Вследствие того, что волокна имеют дефекты, распределенные по их длине, разрушение волокон происходит в некоторых случайных точках (сечениях) при нагрузках, меньших, чем общая разрушающая нагрузка для составного материала. В месте разрушения волокна возникает концентрация напряжений, которая при увеличении нагрузки может вызвать появление небольших местных трещин в связующем (основном) материале. В процессе дальнейшего нагружения за счет сдвига связующего материала смежные трещины соединяются друг с другом. Этот процесс разрыва волокон, возникновения местных трещин в основном материале и соединения смежных трещин продолжается непрерывно до общего разрушения составного материала.

Таким образом, кинетика разрушения и долговечность большинства материалов определяется, прежде всего, развитием и достижением критического размера трещин. Критическая длина трещины зависит от отношения прочности материала к приложенному напряжению (в степени 2) и геометрии трещины - радиуса кривизны ее вершины (в степени 1).

При большом числе циклов материал может разрушиться при напряжениях ниже предела упругости. Это явление называется усталостным разрушением. Явление усталостного разрушения материала связано, в конечном счёте, с его пластической деформацией.

Процессы разрушения при циклическом режиме нагружения, для которого давно установлена временная зависимость прочности, и при статическом нагружении обычно противопоставляются друг другу; предполагается, что закономерности разрушения при циклическом и статическом нагружении различны. Однако кинетическая теория разрушения твердых тел дает основание считать, что, хотя характер изменения внешней нагрузки оказывает влияние на процессы деформации и разрушения, существует определенная общность процессов разрушения независимо от условий нагружения; процессы разрушения обусловлены одинаковым механизмом.

Скорость нагружения существенно влияет на механизм разрушения твердого тела. При медленном увеличении нагрузки происходит упругая деформация, затем – пластическое течение твердого тела и, наконец, – его разрыв. Медленное возрастание механического напряжения может сопровождаться протеканием вторичных процессов в твердых телах и соответствующими обратимыми и необратимыми изменениями свойств тела. При большой скорости нарастания механического напряжения обычно происходит хрупкое разрушение большинства материалов.

Процессы разрушения, протекающие в твердом теле, существенно зависят от его физико-химического взаимодействия с окружающей средой. Установлено, что долговечность, например, меди и алюминия в вакууме до 10-5 мм рт. ст. увеличивается соответственно в 20 и 10 раз по сравнению с долговечностью в обычной атмосфере. Воздействие почти всех активных сред начинается с адсорбции элементов среды (молекул или ионов) на поверхности твердого тела. Таким образом, адсорбционный механизм влияния среды является первичным (предшествующим всем другим видам влияния внешней среды на свойства материалов) и наиболее универсальным.

Адсорбционное влияние окружающей среды обусловлено, главным образом, двумя факторами:

1. Влиянием физико-механического состояния поверхности твердых тел (металлов и неметаллов) на их механические свойства. Характеристики пластической деформации, сопротивление ползучести, усталостная прочность и внутреннее трение значительно изменяются в зависимости от состояния поверхности. Прочность твердых тел пропорциональна их поверхностной энергии, следовательно, факторы, вызывающие уменьшение свободной поверхностной энергии, т. е. уменьшение работы образования новых поверхностей, вызывают тем самым более или менее значительное снижение прочности;

2. Действием так называемых поверхностно-активных (адсорбционно-активных) веществ (ПАВ), снижающих поверхностную энергию твердого тела. Понижение свободной поверхностной энергии, связанное с адсорбцией, лежит в основе изменений механических свойств (прочности и пластичности) твердых тел под влиянием поверхностно-активных веществ (эффект Ребиндера). Поскольку разрушение можно рассматривать как процесс образования новых поверхностей (поверхностей трещин и разломов), то, следовательно, адсорбция поверхностно-активных веществ, уменьшая работу, необходимую для образования новых поверхностей, снижает сопротивление разрушению.

Различают внешний и внутренний адсорбционные эффекты. Внешний вызывается адсорбцией поверхностно-активных веществ на внешней поверхности твердого тела, что приводит к снижению предела текучести и коэффициента упрочнения. Внутренний адсорбционный эффект возникает в результате адсорбции поверхностно-активных веществ на поверхности дефектов внутри твердого тела, следствием чего является снижение прочности и хрупкость.

Принято различать проявление адсорбционного понижения прочности под влиянием органических поверхностно-активных веществ, жидких металлов и электролитов.

Органические ПАВ - спирты, высшие жирные кислоты, канифоли, мыла и т. д. - имеют значительную по величине дифильную молекулу (состоящую из какой-либо полярной группы - СООН, ОН, NH2, SH, CN, NO2, CHO и т. п., обладающей большим дипольным моментом, и неполярного углеводородного радикала), которая не может диффундировать в решетку металла. Действие органических ПАВ чисто поверхностное, причем эти вещества незначительно снижают уровень поверхностной энергии металла (не более (10 - 15)% от исходного); их называют слабыми поверхностно-активными веществами.

Расплавленные легкоплавкие металлы, атомы которых по величине соизмеримы с константой решетки твердого металла, могут диффундировать в него и способны значительно снизить уровень поверхностной энергии твердого металла; эти поверхностно-активные вещества носят название сильных.

Ионы электролитов, склонные к специфической адсорбции на поверхности твердого металла, заряжают эту поверхность, но из-за значительного размера обычно не могут внедриться в решетку, причем ионы галогенов сильно снижают уровень поверхностной энергии металла, тогда как другие ионы, например, сульфатные, слабо влияют на уровень поверхностной энергии (аналогично слабым ПАВ).

Разупрочняющее действие ПАВ связано с наличием микротрещин на поверхности, возникающих в процессе деформации или имевшихся еще до приложения нагрузки. ПАВ физически адсорбируются на поверхности тела, внедряясь во все дефекты, мигрируя к основанию трещины. В результате создается большое давление, величина которого определяется уравнением, выведенным для давления, развивающегося в капиллярах:

ΔP = 2γcosΘ/r, (5)

где DR - давление поперек мениска; r - радиус поры; Θ - угол контакта, характеризующий степень смачивания; g - свободная поверхностная энергия.

Когда материал смачивается полностью (cosΘ = 1), ΔPmax = 2γ/r. При малом значении r давление может быть очень большим.

Трение соприкасающихся элементов вызывает их механический износ. В процессе износа могут измениться: масса, размеры, форма и состояние поверхности детали. К механическому взаимодействию соприкасающихся деталей могут добавляться молекулярное и химическое их взаимодействия, также приводящие к износу.

Зависимость скорости изнашивания от времени, как правило, состоит из нескольких стадий, соответствующих периодам приработки, нормальной работы и интенсивного износа детали.

Дата добавления: 2015-03-19; просмотров: 3235;