МИКРОСТРУКТУРНЫЙ АНАЛИЗ УГЛЕРОДИСТОЙ СТАЛИ В ТЕРМИЧЕСКИ ОБРАБОТАННОМ СОСТОЯНИИ

1. Микроструктура углеродистой стали после отжига 2-го рода.

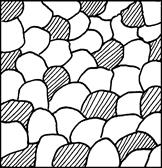

Микроструктура доэвтектоидной углеродистой стали после полного отжига при нормальной температуре состоит из светлых зерен феррита и перлита: в виде чередующихся светлых пластин феррита и цементита (при больших увеличениях микроскопа), в виде чередующихся светлых пластин феррита и темных цементита (при средних увеличениях) и в виде серых участков (при малых увеличениях) (рис.1).

|

|

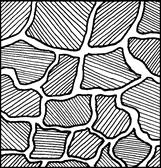

| Рис. 1. Схема микроструктуры доэвектоидной стали 45 после полного отжига. Феррит и перлит, ´340 | Рис. 2.Схема микроструктуры заэвтектоидной стали У11 после полного отжига. Перлит и вторичный цементит. ´340 |

Формирование такой структуры при охлаждении из аустенитного состояния связано с выделением феррита из аустенита в интервале температур между линиями GS и PSK и превращением аустенита, достигшего содержания углерода 0,8%, в перлит при температуре линии PSK (727OC). При полном отжиге заэвтектоидной стали в результате выделения вторичного цементита из аустенита в интервале температур между линиями ES и РSК и последующего превращения аустенита с 0,8% углерода в перлит формируется структура, состоящая из зерен перлита, окруженных светлой сеткой цементита (рис. 2).

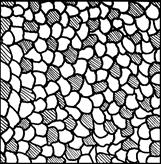

Нормализация дозвтектоидной углеродистой стали приводит к некоторому измельчению зерен феррита и перлита и повышению дисперсности последнего (рис.3), что связано с ускоренным охлаждением на воздухе.

Формирование структуры зернистого перлита (светлые округлые цементитные включения на белом фоне феррита) связано с условиями нагрева, не обеспечивающими гомогенизацию аустенита (рис.4).

Рис.3..Схема микроструктуры доэвтектоидной стали 45 после нормализации. Феррит и перлит. ´340

Рис.3..Схема микроструктуры доэвтектоидной стали 45 после нормализации. Феррит и перлит. ´340

|  Рис.4 Схема микроструктуры доэвтектоидной стали 45 после отжига на зернистый перлит ´500

Рис.4 Схема микроструктуры доэвтектоидной стали 45 после отжига на зернистый перлит ´500

|

2.2. Микроструктура углеродистой стали после закалки и отпуска.

Микроструктура доэвтектоидной углеродистой стали после полной закалки в воде состоит из светлых игл мартенсита (рис.5). Кристаллы мартенсита представляют собой линзы (в плоскости микрошлифа имеют вид игл), расположенные параллельно или под углом 60 и 120O. Количество остаточного аустенита в структуре доэвтектоидных сталей не превышает 5% и при микроструктурном анализе он не обнаруживается. В зависимости от размера игл, наблюдаемых в световой микроскоп, различают скрытокристаллический или бесструктурный, мелко-, средне- и крупноигольчатый мартенсит. На практике после полной закалки доэвтектоидных сталей в воде обычно получают мелко- или среднеигольчатый мартенсит.

Нагрев доэвтектоидной стали выше точки АС3 более чем на 30...50ОС (перегрев) приводит к росту аустенитного зерна и образованию крупноигольчатого мартенсита, имеющего повышенную хрупкость. Поэтому закалка с таких температур на практике не производится.

Микроструктура эвтектоидной углеродистой стали после закалки в воде состоит из светлых игл мартенсита и незначительного количества светлых изолированных участков остаточного аустенита, слабо обнаруживаемых микроструктурным анализом (рис.6).

Рис.5.Схема микроструктуры доэвтектоидной стали 45 после полной закалки в воде. Мартенсит. ´500

Рис.5.Схема микроструктуры доэвтектоидной стали 45 после полной закалки в воде. Мартенсит. ´500

|  Рис.6.Схема микроструктуры эвтектоидной стали У8 после закалки в воде. Мартенсит, остаточный аустенит. ´500

Рис.6.Схема микроструктуры эвтектоидной стали У8 после закалки в воде. Мартенсит, остаточный аустенит. ´500

|

Для заэвтектоидных углеродистых сталей на практике применяют неполную закалку. Микроструктура таких сталей после неполной закалки состоит из мартенситной основы, вторичного цементита в виде светлых частичек округлой формы и незначительного количества (менее 10%) остаточного аустенита, который плохо выявляется микроструктурным анализом (рис.7). При неполной закалке заэвтектоидных сталей образуется мелкоигольчатый или скрытокристаллический мартенсит. Это обусловлено тем, что при нагреве до температур АС1 + 30…50ОС зерна аустенита имеют малые размеры, в связи с чем при охлаждении образуются настолько мелкие иглы мартенсита, что при микроструктурном анализе с малым и средним увеличением микроскопа они неразличимы. При нагреве заэвтектоидных сталей выше точки Аcm (полная закалка) происходит растворение вторичного цементита в аустените и рост аустенитного зерна. После такой закалки образуется структура крупноигольчатого мартенсита с большим количеством остаточного аустенита (30% и более), снижающего твердость стали. Поэтому полная закалка заэвтектоидных сталей на практике не применяется.

Структура мартенсита в углеродистой стали получается при охлаждении в воде - охлаждающей среде, обеспечивающей закритическую скорость охлаждения. При более медленном охлаждении со скоростью меньше критической происходит диффузионный распад аустенита на фepрито-цементитные смеси - троостит, сорбит, перлит, имеющие межпластиночное расстояние соответственно ~0,1; 0,2; 0,3 мкм. Чем выше скорость охлаждения, тем ниже температура превращения, тем более затруднена диффузия и тем дисперсное частицы феррита и цементита. При микроструктурном исследовании троостит и сорбит выглядят в виде однородных темных участков, что обусловлено, с одной стороны, тем, что разрешающая способность светового микроскопа меньше расстояния между составляющими их фазами, а с другой, - высокой травимостью дисперсной двухфазной структуры. При охлаждении со скоростью меньше критической возможно получение структуры, состоящей из светлых игл мартенсита и темных зерен троостита (рис.8). В отличие от перлита, содержащего 0,8%C, сорбит и троостит не имеют постоянного состава. Это связано с влиянием скорости охлаждения на количество так называемых избыточных фаз, выделяемых из аустенита, и, как следствие, - на состав аустенита, претерпевающего диффузионный распад.

Рис.7.Схема микроструктуры заэвтектоидной стали У11 после неполной закалки в воде. Мартенсит, остаточный аустенит, цементит вторичный, ´500

Рис.7.Схема микроструктуры заэвтектоидной стали У11 после неполной закалки в воде. Мартенсит, остаточный аустенит, цементит вторичный, ´500

|  Рис.8.Схема микроструктуры доэвтектоидной стали 45 после закалки в масле. Мартенсит и троостит. ´340

Рис.8.Схема микроструктуры доэвтектоидной стали 45 после закалки в масле. Мартенсит и троостит. ´340

|

Микроструктура углеродистой стали после закалки и низкого отпуска имеет вид темных игл мартенсита отпуска. Это связано с тем, что мартенсит отпуска по сравнению с мартенситом в связи с выделением карбидной фазы имеет несколько большую способность к травлению, почему и выглядит более темным.

В результате среднего отпуска образуется троостит отпуска. Зернистое строение троостита отпуска, как и пластинчатое строение троостита, плохо выявляется при микроструктурном анализе вследствие высокой дисперсности образующих его кристаллов. При наблюдении в световой микроскоп троостит отпуска имеет вид темной массы. Строение троостита отпуска, как и троостита, отчетливо выявляется при исследовании с помощью электронного микроскопа.

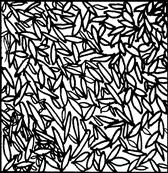

После высокого отпуска углеродистая сталь приобретает структуру сорбита отпуска зернистого строения (рис.9). На светлом фоне феррита располагаются цементитные включения округлой формы.

Рис.9. Схема микроструктуры доэвтектоидной стали 45 после закалки и высокого отпуска. Сорбит отпуска. ´500

Рис.9. Схема микроструктуры доэвтектоидной стали 45 после закалки и высокого отпуска. Сорбит отпуска. ´500

| 3. МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ 3.1. Уясните цель работы. 3.2. Изучите особенности формирования структуры углеродистой стали при основных видах термической обработки – отжиге 2-го рода, закалке и отпуске. 3.3. Изучите микроструктуру углеродистой стали в термически обработанном состоянии (альбом, с.18-21). 3.4. Изобразите схемы микроструктур углеродистой стали в термически обработанном состоянии. |

3.5. Выполните микроструктурный анализ углеродистой стали в термически обработанном состоянии.

3.6. Проследите за формированием структуры одной из марок углеродистой стали при отжиге 2-го рода, закалке или отпуске.

.3.7. Составьте отчет о работе.

Дата добавления: 2015-03-14; просмотров: 4771;