МИКРОСТРУКТУРА ЛЕГИРОВАННОЙ СТАЛИ

Легированной называется сталь, содержащая специально введенные элементы для получения требуемых свойств или имеющая повышенное содержание постоянных, технологически неизбежных примесей.

Наиболее распространенными легирующими элементами являются хром, марганец, никель, кремний, вольфрам, ванадий, молибден, титан и другие. Поскольку при выплавке в сталь обычно вводятся кремний и марганец для раскисления и связывания серы, то легированной является сталь при их содержании соответственно >0,9 и 0,8%,

Легирующие элементы, растворяясь в железе, изменяют положение критических точек, расширяя или сужая область феррита и аустенита, поэтому пользоваться диаграммой состояния железо-цементит при анализе структур легированных сталей в ряде случаев совершенно недопустимо.

По отношению к углероду легирующие элементы делятся на две группы - некарбидообразующие - никель, кремний, алюминий, медь, кобальт; - карбидообразующие - титан, ванадий, вольфрам, молибден, хром, марганец и другие (элементы перечислены в порядке уменьшения устойчивости их карбидов к растворению в аустените при нагреве).

Некарбидообразующие элементы растворяются в феррите и аустените, тогда как карбидообразующие взаимодействуют с углеродом, и в зависимости от их количества и концентрации способны растворяться в феррите, аустените, цементите или образовывать специальные карбиды.

Легирующие элементы обозначаются следующими буквами: С - кремний, Г - марганец, Х - хром, Н - никель, М - молибден, В - вольфрам, Ф - ванадий, Т - титан, Ю - алюминий, К - кобальт, Д - медь, Р - бор, Ц - цирконий, Б - ниобий, П - фосфор, А - азот, Ч - редкоземельные металлы.

Каждая марка стали составляется из сочетания букв и цифр. Первые две цифры обозначают содержание углерода в сотых долях процента, а количество легирующих элементов указывается в процентах цифрами, стоящими после соответствующей буквы. Если легирующего элемента около 1% или менее, то цифра после буквы не ставится. Например, сталь 18ХГТ содержит 0,17-0,23%С; 1,00-1,30%Cr; 0,80-1,10%Mn; 0,06-0,12%Ti.

В сталях инструментальных и с особыми свойствами такая маркировка содержания углерода часто не выдерживается. Так в инструментальных сталях количество углерода обычно обозначается только одной цифрой в десятых долях процента, например, 5ХНМ, 7X3, 6ХС и другие. Кроме того, в инструментальных сталях, имеющих углерода 1% и более, цифры, обозначающие его содержание, полностью опускают. Например, сталь Х12М содержит 1,45-1,70%С; 11,0-12,5%Сr; 0,40-0,60%Mo.

Буква А, стоящая в конце марки, указывает, что сталь высококачественная и имеет пониженное содержание серы и фосфора. Например, сталь для азотирования 35ХМЮА содержит серы и фосфора менее 0,025%, тогда как в цементуемой качественной стали 18ХГТ серы и фосфора менее 0,035%.

Некоторые марки сталей выделены в особые группы и обозначаются буквами, стоящими в начале марки: быстрорежущие - Р, шарикоподшипниковые - Ш, для постоянных магнитов - Е, электротехнические - Э и другие. Например, Р18, Р9Ф5, ШХ15, ЕХ3, Э42 и т.д.

Легированные стали могут быть классифицированы по следующим признакам: составу, назначению, микроструктуре в равновесном состоянии и после охлаждения на воздухе.

1.1 Классификация легированной стали по составу

В зависимости от основных легирующих элементов легированные стали по составу классифицируются как хромистые, марганцовистые, кремнистые, хромоникелевые, хромоникельмолибденовые и другие.

1.2 Классификация легированной стали по назначению

По назначению легированные стали разделяются на три основные группы: конструкционные, инструментальные и стали и сплавы с особыми свойствами.

· Конструкционные стали применяются для изготовления деталей машин. Они подразделяются на цементуемые и улучшаемые. Легирующие элементы в конструкционные стали вводятся, в основном, для повышения прокаливаемости.

Цементуемые легированные стали имеют низкое содержание углерода (0,10-0,25%) для того, чтобы после цементации, закалки и низкого отпуска детали имели твердый поверхностный слой и вязкую сердцевину. Твердость поверхностного слоя после такой обработки около 60HRC, а сердцевины - находится в пределах 15-30HRC. К цементуемым относятся стали 15Х; 20Х; 18ХГТ; 12ХН3А;20Х2Н4А и другие.

Улучшаемые легированные стали содержат 0,30-0,45% углерода и обычно подвергаются термической обработке - улучшению, которая заключается в закалке с последующим высоким отпуском. В качестве легирующих элементов наиболее часто применяются хром, марганец, никель, вольфрам, молибден и кремний. Улучшаемыми являются стали 40Х, 3ОХГТ, 3ОХГСА, 40ХН, 40ХМ и другие.

· Инструментальные легированные стали имеют повышенное содержание углерода, который обеспечивает получение высокой твердости путем термической обработки. Легирующие элементы в инструментальные стали вводятся для увеличения прокаливаемости, красностойкости, жаропрочности, а в ряде случаев для повышения износостойкости за счет образования карбидов.

В зависимости от назначения и химического состава инструментальные легированные стали делятся на три группы: стали для режущего и измерительного инструмента (пониженной прокаливаемости марок 7ХФ, 8ХФ, 9ХФВ1 и другие, обычно закаливаемые в воде и повышенной прокаливаемости марок Х, ХГ, ХВГ, ХВСГ, 9ХВГ, 9ХС, 9Х5ВФ и другие, закаливаемые в масле); быстрорежущие стали, широко применяемые для изготовления режущего инструмента; (нормальной производительности марок Р9, Р12, Р18, Р6М5, Р18Ф2 и повышенной производительности марок Р9Ф5, Р9К5, Р9К10, Р10К5Ф5, Р14Ф4, Р18К5Ф2, содержащие повышенное количество кобальта и ванадия); стали для штампового инструмента (для деформирования в холодном состоянии марок 9Х, Х, Х6ВФ, Х12, Х12М, Х12Ф1; для деформирования с большими ударными нагрузками марок 4ХС, 6ХС, 4ХВ2С, 5ХВ2С, 6ХВ2С, 6ХВГ и для деформирования в горячем состоянии марок 7Х3, 8Х3, 3Х2В8Ф, 4Х8В2, 4Х2В5ФМ, 4Х5В2С, 5ХНМ, 5ХНВ, 5ХНГ, 5ХГМ, 5ХНСВ и другие).

· Стали и сплавы с особыми свойствами. К ним относятся стали: нержавеющие 12X13, 20X13, 08Х18Н10Т; жаропрочные 45Х14Н14В2М, 40Х9С2; износостойкие; с особыми магнитными и электрическими свойствами и другие. Условно принято, что если сумма легирующих элементов превышает 55%, то такой сплав сталью не называют.

1.3 Классификация легированной стали по равновесной структуре

Определение класса стали производится по структуре, которую она имеет после медленного охлаждения из аустенитного состояния, то есть в результате полного отжига. По этой классификации, предложенной П.Обергоффером, легированные стали делятся на шесть классов: доэвтектоидный, эвтектоидный, заэвтектоидный, ледебуритный, аустенитный и ферритный.

Рассматриваемая классификация аналогична классификации углеродистых сталей, однако, большинство легирующих элементов сильно искажают диаграмму железо-цементит, сдвигая точки S и Е в сторону меньшего содержания углерода. Это объясняется уменьшением предельной растворимости углерода в аустените при введении легирующих элементов, поэтому граница между доэвтектоидными, заэвтектоидными и ледебуритными сталями может лежать при значительно меньшем содержании углерода, чем в углеродистых сталях.

1.4 Классификация легированной стали по структуре после охлаждения на воздухе из аустенитного состояния

Для определения принадлежности к тому или иному классу в соответствии с этой классификацией сталь (в виде образцов толщиной 15-20 мм) нагревают до аустенитного состояния, а затем охлаждают на воздухе, то есть подвергают нормализации.

Эта классификация, предложенная французским ученым Л.Гийе, основывается на уменьшении критической скорости закалки и снижении температурного интервала мартенситного превращения при увеличении содержания легирующих элементов в стали. При одинаковой скорости охлаждения (на воздухе) из аустенитного состояния стали с различным содержанием легирующих элементов могут приобретать перлитную, матренситную или аустенитную структуру. В связи с этим по структуре после охлаждения на воздухе различают следующие три основных класса сталей: перлитный, мартенситный и аустенитный.

Кроме трех указанных основных классов, характеризуемых по структуре, получаемой сталью при охлаждении на воздухе, существуют карбидный и ферритный классы. Для сталей карбидного класса условным, признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе из аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов. Стали ферритного класса по структуре после охлаждения на воздухе из аустенитного состояния совпадают со сталями ферритного класса по структуре в равновесном состоянии.

МИКРОСТРУКТУРНЫЙ АНАЛИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ

2.1 Микроструктура легированных сталей в равновесном состоянии

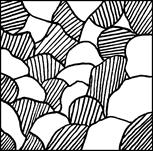

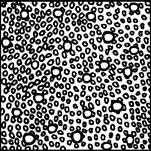

1. Доэвтектоидные стали имеют структуру феррита и перлита (рис.1, а). Количество феррита и перлита в структуре определяется содержанием углерода в стали и концентрацией углерода в эвтектоиде. К этому классу относятся конструкционные стали, например, марок 15Х, 18ХГТ, 18Х2Н4ВА, 3ОХГСА, 40Х и многие другие.

|

|

| а | б |

| Рис.1. Схемы микроструктуры легированной стали доэвтектоидного класса марки 3ОХГСА после полного отжига от 880ОС (а, тонкопластинчатый перлит и феррит) и после нормализации от 880ОС (б, сорбит и феррит) ´600 (сорбит при увеличениях светового микроскопа так, как показан на схеме, не разрешается) | |

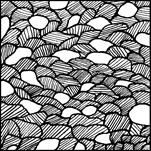

| 2. Эвтектоидные стали имеют перлитную структуру (рис.2). С увеличением содержания легирующих элементов концентрация углерода в перлите снижается и становится значительно меньше 0,8%. Например, сталь марки 70С3А, содержащая 0,66-0,74%С и 2,40-2,80%Si, имеет в отожженном состоянии перлитную структуру. |  Рис.2 Схема микроструктуры легированной стали эвтектоидного класса марки 70С3А после полного отжига от 860ОС. Пластинчатый перлит. ´600

Рис.2 Схема микроструктуры легированной стали эвтектоидного класса марки 70С3А после полного отжига от 860ОС. Пластинчатый перлит. ´600

|

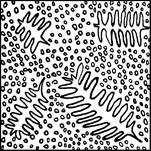

3. Заэвтектоидные стали имеют структуру, состоящую из перлита и избыточных вторичных карбидов. К этому классу относятся инструментальные стали марок Х, ХГ, ХВГ, ХГСВ и другие. Так сталь ХГ, содержащая 1,30-1,50%С; 1,30-1,60%Сr и 0,45-0,70%Мn, после полного отжига из однофазного аустенитного состояния имеет структуру, состоящую из тонкопластинчатого перлита и сетки избыточных вторич-ных карбидов (рис.3, а). Сплошная сетка карбидов снижает механические свойства заэвтектоидных сталей, поэтому они подвергаются отжигу на зернистый перлит (рис.3, б).

|

|

| а | б |

Рис.3 Схема микроструктуры легированной стали заэвтектоидного класса марки ХГ после полного отжига от 1000ОС (а, тонкопластинчатый перлит и сетка вторичных карбидов) и отжига на зернистый перлит (б, зернистый перлит и вторичные карбиды округлой формы). ´600

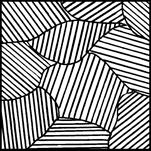

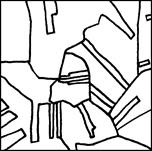

4. Ледебуритного класса стали содержат в структуре первичные карбиды, выделившиеся из жидкой фaзы при кристаллизации и входящие в состав эвтектики - ледебурита. Легирующие элементы могут настолько сильно уменьшить растворимость углерода в аустените, что при концентрации его менее 1% возможно образование ледебурита в стали. Например, в литой быстрорежущей стали марки Р18, содержащей 0,70-0,80%С; 17,5-19,0%W; 1,0-1,4%V и 3,8-4,4%Cr, присутствует ледебурит, имеющий в вольфрамовых сталях "скелетообразный" вид. Ледебурит состоит из пластинок карбидов, чередующихся с аустенитом.

При охлаждении в процессе кристаллизации перитектическое превращение (жидкость+d-феррит®аустенит) не успевает завершиться, и в структуре сохраняется некоторое количество d-феррита, который в быстрорежущих сталях при дальнейшем охлаждении претерпевает эвтектоидный распад с образованием d-эвтектоида, состоящего из тонкодисперсной смеси аустенита и карбидов. Из-за большой измельченности d-эвтектоид сильно травится, имеет вид темных кристаллов округлой формы и плохо отличим в оптическом микроскопе от перлита (рис.4, а).

|

|

| а | б |

Рис.4 Схема микроструктуры легированной стали ледебуритного класса марки Р18 в литом состоянии (а, ледебурит, аустенит и эвтектоид) и после обработки

давлением - ковки и отжига (б, крупные первичные и мелкие вторичные карбиды, мелкозернистый перлит). ´600

Карбиды, образовавшиеся в процессе кристаллизации и входящие в состав ледебурита, называются первичными.

По структуре стали ледебуритного класса следовало бы рассматривать, как белые чугуны. Однако в результате пониженного содержания углерода они по свойствам значительно ближе к стали, чем к чугунам, что позволяет рассматривать их как стали. Ледебуритные стали обладают более высокой пластичностью, чем белые чугуны, поэтому путем горячей обработки давлением удается раздробить леде-буритную эвтектику и повысить свойства стали за счет равномерного распределения карбидов. Структура кованой и отожженной быстрорежущей стали Р18 состоит из крупных первичных карбидов, более мелких вторичных и мелкозернистого перлита, состоящего из легированного феррита и эвтектоидных карбидов (рис.4, б).

К ледебуритному классу относятся инструментальные стали - быстрорежущие марок Р9, Р12, Р18, Р9Ф5, Р10К5Ф5 и для штампов холодной штамповки марок Х12, Х12Ф1, Х12М.

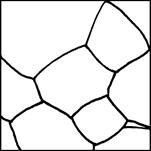

5. Аустенитного класса стали содержат большое количество легирующих элементов, которые расширяют область аустенита, повышая его устойчивость, и резко сужают область существования феррита.

Элементами, стабилизирующими аустенитную структуру, являются никель, марганец, медь, азот и углерод. При достаточном их содержании сталь не претерпевает фазовых превращений и сохраняет аустенитную структуру при охлаждении до комнатной температуры.

Для аустенитной структуры характерно наличие внутри зерен прямолинейных границ двойникования.

Рис.5 Схема микроструктуры легированной стали аустенитного класса марки 12ХН18Н9Т после закалки от 1050ОС в воде. Аустенит. ´600. (Травление в электролите, содержащем 10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см2 в течение 35-45 с)

Рис.5 Схема микроструктуры легированной стали аустенитного класса марки 12ХН18Н9Т после закалки от 1050ОС в воде. Аустенит. ´600. (Травление в электролите, содержащем 10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см2 в течение 35-45 с)

| На рис.5 показана структура стали 12Х18Н9Т закаленном состоянии. При медленном охлаждении от 1050ОС из аустенита выделяются по границам зерен карбиды, снижающие механические свойства. Поэтому стали аустенитного класса часто применяются в однофазном состоянии аустента, которое получается путем растворения карбидов при нагреве и последующей закалки в воде. |

Стали аустенитного класса в зависимости от химического состава могут быть нержавеющими (12Х18Н9Т, 08Х18Н12Т, 04Х18Н10), жаропрочными (08Х18Н10Т, 45Х14Н14В2М), износостойкими (Г13), а также обладать другими особыми свойствами.

Жаропрочность определяется силами межатомного взаимодействия при повышенных температурах, а так как плотность упаковки атомов в аустените максимальная, то стали аустенитного класса обладают наибольшей жаропрочностью. Хром и никель являются основными легирующими компонентами этих сталей. Хром определяет окалиностойкость, а никель - устойчивость аустенита.

В хромоникелевых нержавеющих сталях из-за наличия углерода могут образоваться специальные карбиды, преимущественно типа М23С6. Выделение карбидов происходит по границам зерен, что при определенных условиях приводит к появлению особого вида коррозионного разрушения по границам зерен, называемого межкристаллитной коррозией.

Благодаря аустенитной структуре эти стали немагнитны, имеют высокую пластичность и многие из них хорошо штампуются в холодном состоянии.

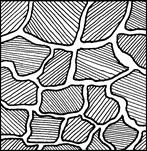

6. Ферритного класса стали имеют высокую концентрацию легирующих элементов, сужающих область аустенита и расширяющих область феррита. К таким элементам относятся: хром, кремний, алюминий, молибден, вольфрам, ванадий, титан и другие. Для получения перлитной структуры сталь должна иметь минимальное (до 0,1-0,2%) содержание углерода, расширяющего область аустенита.

| Структура этих сталей состоит, в основном, из легированного феррита, не превращающегося в аустенит при нагреве вплоть до температуры плавления. На рис.6 показана микроструктура трансформаторной стали марки Э42, которая вследствие низкого содержания углерода - менее 0,05% и высокой концентрации кремния - 3,8-4,8% не имеет аллотропического превращения a«g и поэтому относится к ферритному классу. |  Рис.6. Схема микроструктуры легированной стали ферритного класса марки Э42. Феррит. ´600

Рис.6. Схема микроструктуры легированной стали ферритного класса марки Э42. Феррит. ´600

|

Электротехническая сталь имеет по ГОСТу специальную маркировку. Первая цифра за буквой Э показывает примерное содержание кремния в %. Вторая цифра характеризует уровень электротехнических и магнитных свойств (чем цифра больше, тем свойства выше). Кремний, растворяясь в феррите, резко увеличивает электросопротивление и тем самым снижает потери на вихревые токи и гистерезис.

При высоком содержании хрома, кремния и алюминия стали ферритного класса являются жаростойкими (окалиностойкими), так как эти элементы способны образовывать на поверхности детали плотные пленки окислов, препятствующие проникновению кислорода и образованию окалины. К жаростойким относятся стали марок Х17, ОХ17Т, Х25Т, Х28, 1Х12СЮ, Х18СЮ и другие. Стали ферритного класса в качестве жаропрочных не применяются, так как феррит имеет более низкую плотность упаковки атомов в решетке чем аустенит. Благодаря ферритной структуре, эти стали обладают фeppoмагнитными свойствами.

2.2. Микроструктура легированных сталей после охлаждения на воздухе из аустенитного состояния

1. Перлитного класса стали имеют сравнительно малое содержание легирующих элементов, вследствие чего их критическая скорость закалки оказывается выше скорости охлаждения на воздухе. Поэтому при охлаждении на воздухе происходит распад аустенита диффузионным путем с образованием перлитных структур (перлит, сорбит или троостит), которые отличаются друг от друга различной дисперсностью пластин карбидов и легированного феррита.

К сталям перлитного класса относится большинство конструкционных и инструментальных сталей: 20Х, 40Х, 3ОХГСА, Х, ХГ, ХВГ, 9ХС и другие. На рис.1, б показана микроструктура стали 30ХГСА в нормализованном состоянии. При ускоренном охлаждении на воздухе весь феррит не успевает выделиться из аустенита, который превращается в сорбит. Поэтому после нормализации зерен феррита значительно меньше, чем после полного отжига.

Рис.7. Схема микроструктуры, легированной стали мартенситного класса марки 20X13 после нормализации от 1050ОС. Мартенсит и остаточный аустенит. ´600. (Травление в электролите, содержащем 5-10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см2 в течение 60-80 с)

Рис.7. Схема микроструктуры, легированной стали мартенситного класса марки 20X13 после нормализации от 1050ОС. Мартенсит и остаточный аустенит. ´600. (Травление в электролите, содержащем 5-10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см2 в течение 60-80 с)

| 2. Мартенситного класса стали содержат больше легирующих элементов по сравнению со сталями перлитного класса. Легирующие элементы, повышая устойчивость переохлажденного аустенита к распаду, настолько снижают критическую скорость закалки, что она оказывается меньше скорости охлаждения на воздухе. Поэтому при охлаждении на воздухе сталь закаливается на мартенситную структуру (рис.7). К мартенситному классу относятся стали марок 20Х2Н4А, |

20Х13, 30X13, 50X13, Р9, Р6М5, Р18 и другие.

3. Аустенитного класса стали содержат большое количество легирующих элементов, которые снижают температуру начала мартенситного превращения в область отрицательных температур и настолько повышают устойчивость аустенита, что он после охлаждения на воздухе совершенно не распадается при комнатной температуре. К аустенитному классу относятся стали марок 12Х18Н9Т, Г13, 45Х14Н14В2М и другие (см. рис.5).

4. Для сталей карбидного класса условным признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе от аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов.

Легирующие элементы, растворяясь в цементите, способны образовывать легированный цементит, например, (Fe,Мо)3С, (Fe,Cr)3C, (Fe,W)3C. Легированный цементит и специальные карбиды типа М6С, M7C3, М23С6 (где М - карбидообразующие элементы), например, Fe3Mo3C, Cr7C3, Cr23C6, имеющие сложную кристаллическую решетку, построенную из закономерно расположенных атомов металла и углерода, относятся к карбидам первой группы.

Металлы, для которых отношение атомного радиуса углерода (0,079 нм) к их собственному радиусу меньше 0,59, способны образовывать специальные карбиды типа М2С и MC (MO2C, W2C, WC, VC, TiC и другие), являющиеся фазами внедрения. Эти карбиды имеют сравнительно простую кубическую или гексагональную решетку, построенную из атомов металла, а атомы углерода внедрены в нее. Карбиды, представляющие фазы внедрения, относятся ко второй группе.

Однако в чистом виде перечисленные карбиды в сталях не существуют. Все они растворяют железо, а при наличии нескольких карбидообразующих элементов- и эти элементы. Так, в хромомарганцовистой стали вместо специального карбида хрома Cr23C6 образуется сложный карбид (Сr,Мn,Fe)23С6, содержащий в твердом растворе железо и марганец.

Следует отметить, что фазы внедрения значительно труднее растворяются в аустените при нагревании, чем карбиды первой группы и тем более, чем простой цементит Fe3C. Поэтому для растворения карбидов в аустените легированные стали нагревают при термической обработке до более высоких температур, чем углеродистые стали.

Карбиды повышают износостойкость, твердость и режущие свойства легированных сталей. К карбидному классу относятся инструментальные стали, например, марок Р9, Р18, Х12, Х12Ф1, ХВ5 и многие другие (см. рис.4).

5. Ферритного класса стали имеют минимальное содержание углерода при большом количестве легирующих элементов, расширяющих область a-железа (феррита). Такие стали кристаллизуются с образованием структуры легированного феррита, который ни при охлаждении, ни при нагревании не превращается в аустенит (см. рис.6)

Дата добавления: 2015-03-14; просмотров: 4652;