ЗАКАЛКА И ОТПУСК УГЛЕРОДИСТОЙ СТАЛИ

Основной целью закалки является получение высокой твердости, упрочнение.

|

|

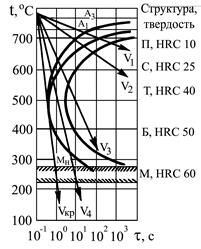

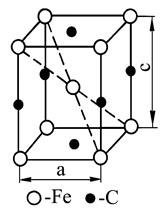

| Рис.5.1 Диаграмма изотермического распада переохлажденного аустенита доэвтектоидной стали (при непрерывном охлаждении более строгим является использование термокинетической диаграммы) | Рис.5.2. Элементарная ячейка кристаллической решетки мартенсита (показаны все воз-можные положения атомов С) |

Закалкой стали называется термическая обработка, заключающаяся в нагреве стали до температур, превышающих температуру фазовых превращений, выдержке при этой температуре и последующем охлаждении со скоростью, превышавшей критическую - минимальную скорость охлаждения, обеспечивающую получение неравновесной структуры мартенсита (рис.5.1).

В основе закалки лежит аустенито-мартенситное превращение, заключающееся в перестройке сдвиговым путем граненентрированной кубической (ГЦК) решетки в объемноцентрированную тетрагональную (ОЦТ) решетку мартенсита (рис.5.2).

Поэтому этот вид термической обработки - закалка на мартенсит является закалкой с полиморфным превращением. Мартенситное превращение является бездиффузионным. Содержание углерода в мартенсите такое же, как и в исходном аустените. Поэтому мартенсит представляет собой пересыщенный твердый раствор внедрения углерода в a-железе. Степень тетрагональности мартенсита прямо пропорциональна количеству растворенного углерода. Растворимость углерода в феррите - ограниченном твердом растворе внедрения углерода в a-железе, имеющем объемноцентрированную кубическую (ОЦК) решетку, - при нормальной' (комнатной) температуре составляет 0,0067%С.

Закалка с температур нагрева однофазной аустенитной области диаграммы состояния железо-цементит (т.е. выше линии GSE), обеспечивающая при закритических скоростях охлаждения полное превращение аустенита в мартенсит, называется полной. В свою очередь неполной называется закалка, при которой нагрев осуществляется в двухфазную область, (т.е. выше линии PSK и ниже линии GSE). В этом случае после закалки формируется дуальная феррито-мартенситная структура в доэвтектоидной стали и мартенсито-цементитная структура в заэвтектоидной стали. На практике применяют полную закалку для доэвтектоидной стали (нагрев выше линии GS - критической точки AC3) и неполную для заэвтектоидной стали (нагрев выше линии PSK- критической точки АС1).

Твердость мартенсита зависит от содержания углерода в стали, возрастая от HRC 35 до НRС 65 при изменении содержания углерода от 0,1 до 0,8%С. Природа упрочнения стали при закалке обусловлена затруднением скольжения дислокаций в мартенсите в связи с наличием атомов углерода в решетке, с повышенной плотностью дефектов (двойниковых прослоек и дислокаций), с образованием на дислокациях атмосфер из атомов углерода, с выделением из мартенсита в связи с его распадом в процессе закалочного охлаждения дисперсных частиц карбидной фазы.

Из всех структурных составляющих стали мартенсит имеет наибольший, а аустенит наименьший удельный объем. Поэтому по мере образования мартенсита аустенит, испытывая всестороннее сжатие, не в состоянии превратиться в мартенсит, в результате чего в структуре стали наряду с мартенситом всегда присутствует незначительное количество остаточного аустенита.

Количество остаточного аустенита может быть значительным, если содержание углерода в стали превышает ~0,6%С. Это обусловлено зависимостью температур начала МН и конца МК мартенситного превращения от содержания углерода в стали. С увеличением содержания углерода в стали происходит снижение температур МН и МК, в результате чего последняя, начиная с 0,6%С, находится в области отрицательных температур. Следствием этого является увеличение количества остаточного аустенита в закаленной стали.

В случае, если скорость охлаждения меньше критической и кривые охлаждения пересекают линии начала и конца диффузионного распада переохлажденного аустенита (так называемые С-образные кривые), то продуктами превращения являются пластинчатые феррито-цементитные смеси различной степени дисперсности, условно называемые перлитом, сорбитом и трооститом. Качественно проанализировать диффузионное превращение аустенита при различных скоростях охлаждения стали можно путем наложения кривых охлаждения на диаграмму его изотермического распада (см. рис.5.1). С увеличением скорости охлаждения превращение происходит при более низкой температуре, уменьшается межпластинчатое расстояние (суммарный размер толщин феррита и цементита), возрастает твердость.

При охлаждении со скоростью V1, равной ~1 град/мин, аустенит превращается в перлит - эвтектоидную феррито-цементитную смесь с межпластинчатым расстоянием более 0,40 мкм, имеющую твердость ~НRC 10.

В случае охлаждения со скоростью V2, равной ~60 град/мин, из аустенита образуется сорбит - эвтектоидная феррито-цементитная смесь с межпластинчатым расстоянием ~0,4-0,2 мкм, имеющая твердость ~НRС 25.

При скорости охлаждения V3, равной ~300 град/мин, продуктом превращения аустенита является троостит - эвтектоидная феррито-цементитная смесь с межпластинчатым расстоянием ~0,2-0,1 мкм, имеющая твердость ~HRC 40. Поскольку предельное разрешающее расстояние светового микроскопа составляет ~0,2 мкм, то двухфазное строение троостита выявляется под электронным микроскопом.

В случае, если кривая охлаждения (V4) пересекает линии начала диффузионного и начала бездиффузионного превращений переохлажденного аустенита, то образуется двухфазная мартенсито-трооститная структура.

5.1.2. Особенности превращений при отпуске

Целью отпуска является снятие внутренних напряжений и получение оптимального сочетания служебных свойств. Непосредственно после закалки в связи с существенным различием удельных объемов мартенсита и аустенита сталь обладает высоким уровнем внутренних напряжений и повышенной хрупкостью. Поэтому для практического применения сталь в закаленном состоянии непригодна. В связи с этим для снижения внутренних напряжений и получения требуемых свойств обязательной операцией термической обработки после закалки является отпуск. Отпуском стали называется термическая обработка, заключающаяся в нагреве закаленного с полиморфным превращением сплава до температур, расположенных ниже температуры базового (полиморфного) превращения, выдержке при этой температуре и последующем охлаждении (обычно на воздухе), и обеспечивающая получение более равновесной структуры. Основным процессом при отпуске является распад метастабильного, неравновесного твердого раствора - мартенсита с выделением карбидной фазы.

При отпуске закаленной стали, структура которой состоит из мартенсита и остаточного аустенита, различают стадию предвыделения и три превращения - распад мартенсита, распад остаточного аустенита, карбидное превращение. Температурные интервалы этих превращений весьма условны, поскольку они накладываются друг на друга, зависят от продолжительности отпуска и содержания углерода в стали. Вместе с тем на основе анализа объемных изменений при отпуске углеродистых сталей традиционно выделяют три температурных интервала и соответствующие им три превращения. Первое и третье превращения связаны с уменьшением удельного объема, а второе - с его увеличением.

Еще до начала первого превращения в мартенсите происходят изменения, связанные с перераспределением атомов углерода между междоузлиями, - образованием сегрегаций атомов углерода в виде примесных атмосфер на дефектах решетки и в виде плоских микроскоплений - кластеров. Эти процессы (так называемая стадия предвыделения) развиваются в процессе закалочного охлаждения, при нормальной (комнатной) температуре сразу после закалки и при нагреве закаленной стали до ~80ОС (здесь и далее характерные температурные интервалы указаны для эвтектоидной углеродистой стали в случае использования традиционных режимов нагрева в электропечи). Возникновение примесных атмосфер на дефектах решетки обусловлено тем, что последние являются более выгодными местами для атомов углерода, чем нормальные позиции этих атомов в решетке мартенсита, образование кластеров углерода можно трактовать, как зонную стадию распада твердого раствора, аналогичную концентрационному расслоению при старении закаленных без полиморфного превращения сплавов. Кластеры углерода размером 4-6 нм, располагаясь в кристаллах мартенсита определенным, закономерным образом, являются подготовленными местами для формирования карбидной фазы.

Первое превращение протекает при нагреве закаленной стали в интервале температур от ~80 до 200ОС. При этом происходит выделение промежуточных карбидов из мартенсита - следующая после сегрегации углерода стадия структурных изменений при отпуске. Начиная с температуры ~80ОС экспериментально обнаруживается метастабильный e-карбид Fе2С, отличающийся от цементита Fe3С типом кристаллической решетки (гексагональная у e-карбида, ромбическая у цементита). Промежуточный карбид образуется прямо из кластеров углерода путем небольшой перестройки их решетки с одновременным увеличением соотношения содержаний углерода и железа, либо выделяется независимо от кластеров углерода непосредственно из мартенсита. При низких температурах e-карбид выделяется в виде очень дисперсных (10-100 нм) пластин или стержней, связанных общей кристаллографической плоскостью с решеткой мартенсита, чем и обеспечивается когерентность решеток на границе раздела фаз. С повышением температуры или увеличением продолжительности отпуска происходит укрупнение частиц e-карбида. Образование метастабильного промежуточного карбида Fe2С вместо более стабильного цементита обусловлено лучшим сопряжением мартенсита на границе с e-карбидом и, как следствие, - меньшим уровнем поверхностной энергии. При температурах ниже ~150ОС, когда подвижность атомов углерода еще слишком мала, происходит так называемый "двухфазный" распад мартенсита. В тех участках, где выделился карбид, содержание углерода и, следовательно, степень тетрагональности меньше, чем в участках, не затронутых распадом. Поэтому длительное время из-за низкой скорости диффузии сосуществуют два твердых раствора с разным содержанием углерода: один с исходным, равным содержанию углерода в аустените, а другой с содержанием ~0,25% С. При этом двухфазный распад развивается не путем роста карбидных частиц, а в результате выделения новых частиц карбида в участках мартенсита с исходным содержанием углерода. Таким образом происходит формирование мартенсита отпуска, представляющего собой слабо пересыщенный (~0,25% С) твердый раствор внедрения углерода в a-железе с когерентными (сохраняющими непрерывность атомных плоскостей) его решетке выделениями частиц e-карбида. Из-за выделений карбидной фазы он отличается повышенной травимостью. Вторая стадия распада мартенсита - так называемый однофазный распад заключается в обеднении углеродом a-твердого раствора при одновременном росте карбидных частиц и протекает в интервале температур ~150-300ОС. При этих температурах скорость диффузии углерода достаточна, чтобы обеспечить рост карбидных частиц при переносе атомов через a-твердый раствор. При температуре ~300ОС в a-твердом растворе остается около 0,1%С и рентгеноструктурный анализ не выявляет тетрагональность (с/а) a-твердого раствора. При температуре 400ОС или при более высокой a-твердый раствор освобождается от избытка углерода и тем самым заканчивается переход мартенсита в феррит.

В сталях с высокой температурой МН частичный распад мартенсита с выделением промежуточного карбида (так называемый закалочный самоотпуск) успевает произойти во время закалочного охлаждения.

Второе превращение, аналогичное бейнитному превращению, происходит при температурах ~200-300ОС. При этом остаточный аустенит превращается в нижний бейнит- смесь несколько пересыщенной углеродом a-фазы, образуемой сдвигом, и частиц e-карбида. Строго говоря, бейнит представляет собой слабопересыщенный твердый раствор внедрения углерода в a-железе с частицами e-карбида.

Третье превращение, наиболее активно развивающееся при температурах 300-400ОС, заключается в завершении образования стабильного цементита Fe3C и последующей eго коагуляции. При этом цементит может выделяться либо прямо из a-твердого раствора после растворения в нем ранее образовавшегося e-карбида, либо образоваться путем перестройки решетки e-карбида в решетку цементита. Завершающей стадией карбидного превращения является коагуляция (увеличение размеров) и сфероидизация цементита, интенсивно развивающиеся от температуры ~350ОС. Выше температуры ~600ОС развивается только процесс коагуляции цементита, поскольку все частицы является уже сферическими.

После отпуска при температурах 300-450ОС образуется сильно травящаяся мелкодисперсная смесь феррита и цементита, называемая трооститом отпуска. Под микроскопом заметна игольчатая предыстория феррита, обусловленная характером строения мартенсита. Дальнейшее повышение температуры приводит к развитию процессов возврата (преимущественно к уменьшению плотности дислокаций) в феррите и рекристаллизации ферритных зерен. Структура при этом теряет характерные морфологические признаки мартенсита. Поэтому полученный при температурах 450-650ОС сорбит отпуска (смесь феррита и цементита) имеет характерное зернистое (точечное) строение цементита.

Дальнейшее повышение температуры отпуска выше 650ОС (приближение к АС1) приводит к дальнейшей коагуляции карбидных частиц и формированию структуры зернистого перлита.

В отличие от пластинчатых феррито-цементитных смесей (троостит, сорбит), образующихся при охлаждении из аустенита, те же структуры, формируемые при отпуске, имеют зернистое строение цементита. Форма цементита определяет различие в свойствах у одноименных структур, полученных при отпуске или сформированных после охлаждения из аустенита. Так, более высокие значения ударной вязкости и предела текучести характерны для структур с зернистым строением цементита.

Снижение внутренних напряжений происходит во всем температурном интервале отпуска и наиболее интенсивно после срыва когерентности решеток мартенсита и цементита при температурах третьего превращения.

Увеличение температуры отпуска приводит к монотонному снижению твердости углеродистых сталей, за исключением двух температурных интервалов, характерных для высокоуглеродистых сплавов железа.

Повышение твердости в первом температурном интервале (в районе 100ОС) обусловлено дисперсионным твердением мартенсита в связи с выделением дисперсных частиц карбидной фазы, а во втором (200-250ОС) связано с распадом остаточного аустенита.

ПРАКТИЧЕСКИЕ РЕКОМЕНДАЦИИ

Для правильного проведения закалки и отпуска углеродистой стали необходимо выбрать режим, т.е. установить температуру нагрева, время нагрева и охлаждающую среду (скорость охлаждения).

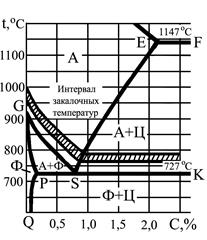

Температура нагрева углеродистой стали под закалку определяется положением критических точек А1 и А3 на диаграмме железо-углерод (рис.5.3). Для доэвтектоидных сталей обычно производят полную закалку с температуры нагрева t=АС3+(30-50ОС).

Нагрев до более высоких температур вызывает рост зерен аустенита, что приводит к образованию крупноигольчатого мартенсита, обладающего повышенной хрупкостью. При перегреве увеличивается также склонность стали к деформации и образованию трещин. При нагреве доэвтектоидной стали до температуры выше АС1, но ниже АС3 (неполная закалка) в структуре после закалки наряду с мартенситом остается избыточный феррит, который снижает твердость закаленной стали и ухудшает механические свойства после отпуска.

Для заэвтектоидных сталей оптимальной температурой нагрева является t=AC1+(30-50OC), т.е. производится неполная закалка. При охлаждении стали со скоростью большей VКР структура будет состоять из мартенсита и вторичного (избыточного) цементита, который повышает твердость и износостойкость стали.

| Время нагрева под закалку должно обеспечивать гомогенизацию аустенита. Общее время нагрева под закалку tН складывается из времени нагрева до необходимой температуры t’Н и времени выдержки при этой температуре tВ. Время нагрева до необходимой температуры зависит от нагревающей способности среды, размеров, формы и способа укладки деталей в электрической печи и др. Для лабораторных электрических печей можно пользоваться нормами нагрева, приведенными в табл.5.1, либо - еще более грубым приближением, выбирая время нагрева t’Н из расчета ~1 мин. на 1 мм сечения. |

| Рис.5.3. Оптимальный интервал температур нагрева углеродистых сталей под закалку |

Таблица 5.1.

Нормы нагрева углеродистой стали при термической обработке в лабораторных электрических печах.

| Температура нагрева в ОС | Время t’Н в мин. на сечение | ||

| круг | квадрат | пластина | |

| на 1 мм диам. | на 1 мм толщины | ||

| 1,5 | 2,2 | ||

| 1,5 | |||

| 0,8 | 1,2 | 1,6 | |

| 0,4 | 0,6 | 0,8 |

Время выдержки tВ, необходимое для полного завершения превращения исходной структуры в аустенит и его гомогенизации, определяется как t’Н/4.

Скорость охлаждения и, как следствие, охлаждающая среда определяется требуемой структурой стали.

Поскольку закалка проводится на мартенситную структуру, как обладающую более высокой твердостью, то охлаждающая среда должна обеспечить такую скорость охлаждения, которая предотвратит распад переохлажденного аустенита в интервале температур наименьшей его устойчивости 650-500ОС на феррито-цементитные смеси (троостит, сорбит).

Наиболее распространенными охлаждающими средами при закалке являются вода, 10% водные растворы NaCl, NaOH, растворы полимеров, минеральное масло, эмульсия масла в воде и др. Каждая из этих сред обеспечивает определенную скорость охлаждения.

Для углеродистых сталей с содержанием углерода больше ~0,3% структуру мартенсит получают закалкой в воду с температурой 20ОС, в этой среде обеспечивается скорость охлаждения, больше критической. При уменьшении скорости охлаждения, т.е. применении в качестве охлаждающей среды минерального масла, подогретой воды, воздуха, происходит распад аустенита и превращение его в феррито-цементитную смесь. Простые углеродистые стали с содержанием углерода менее ~0,3% на мартенсит не закаливаются, так как любая реальная охлаждающая среда не обеспечивает скорости охлаждения, больше критической. Причина этого заключается в сдвиге кривых изотермического распада аустенита влево по оси времени при уменьшении в стали количества углерода.

После закалки в зависимости от уровня требуемых свойств проводят низкий, средний или высокий отпуск. Основными параметрами, определяющими режим отпуска, являются температура ивремя нагрева. Охлаждающая среда (обычно воздух) играет второстепенную роль.

Низкий отпуск на структуру мартенсит отпуска (150-250ОС) широко применяют после закалки инструмента, цементованных и цианированных деталей, после поверхностной закалки деталей, содержащих 0,7-1,2%С. Цель низкого отпуска - уменьшение остаточных напряжений при сохранении высокой твердости, прочности и износостойкости. Время нагрева при температуре низкого отпуска обычно не превышает 1-3 ч, поскольку дальнейшее его увеличение незначительно уменьшает уровень остаточных напряжений.

Средний отпуск на троостит отпуска (350-450ОС) применяют для получения высокой прочности, упругости и вместе с тем достаточной вязкости. Среднему отпуску подвергают упругие детали машин и приборов - рессоры, пружины, изготовленные из сталей, содержащих 0,5-0,7%С.

Высокий отпуск на сорбит отпуска (550-650°С) широко применяется для деталей, работающих в условиях ударных нагрузок и высоких напряжений (шатуны и шатунные болты двигателей, передние оси автомобилей и др.) и изготовленных из среднеуглеродистых сталей (0,35-0,6%С). Высокий отпуск обеспечивает получение высокой вязкости, пластичности при достаточной прочности. Двойная термическая обработка - закалка и высокий отпуск называется улучшением.

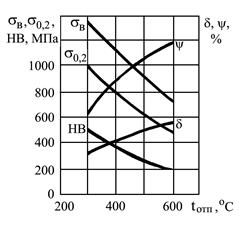

| Характер изменения механических свойств углеродистой стали в зависимости от температуры отпуска представлен на рис.5.4. |

| Рис.5.4. Влияние температуры отпуска на механические свойства стали 45 |

Дата добавления: 2015-03-14; просмотров: 3143;