В ОТОЖЖЕННОМ СОСТОЯНИИ

Отожженное (равновесное) состояние достигается только при медленном охлаждении, обеспечивающем полное завершение всех фазовых превращений согласно диаграмме состояния железо-цементит. Поэтому ее знание необходимо для успешного изучения микроструктуры углеродистой стали в отожженном состоянии.

Углеродистой сталью в соответствии с диаграммой состояния железо-цементит называется железоуглеродистый сплав, содержащий от 0,025 до 2,14%С (последние данные 2,06%С). Кроме железа и углерода, промышленная углеродистая сталь содержит постоянные, технологически необходимые при ее производстве, примеси, такие, как кремний (до 0,5%), марганец (до 0,8%), сера (0,05%), фосфор (0,05%), кислород (0,004%) и др. Малое содержание постоянных примесей в углеродистой стали позволяет рассматривать происходящие в ней процессы образования тех или иных фаз и структур, как в двойных сплавах, по диаграмме состояния железо-цементит.

При нормальной (комнатной) температуре сталь состоит из следующих фаз - феррита и цементита, образующих однофазные - феррит и цементит и двухфазную структурную составляющую - перлит.

Феррит представляет собой ограниченный твердый раствор внедрения углерода в железе, имеет объемноцентрированную кубическую кристаллическую решетку, твердость НВ=600...800 МПа, очень пластичен, ферромагнитен до температуры 768ОС. На диаграмме состояния железо-цементит занимает две области АНN и GPQ. Растворимость углерода в феррите весьма мала (0,025% при t=727ОС; 0,0067% при t=20ОС) и связана, по-видимому, лишь с размещением атомов углерода в дефектных местах кристаллической решетки растворителя - железа. При наблюдении в микроскоп феррит имеет вид однородных зерен светлой или зачастую различной окраски, что объясняется неодинаковой травимостъю зерен, срезанных по различным кристаллографическим плоскостям при изготовлении микрошлифа (анизотропия свойств кристаллов).

Цементит - химическое соединение Fe3C представляет собой карбид железа, содержащий 6,67% углерода, имеет сложную кристаллическую решетку с плотной упаковкой атомов, обладает высокой твердостью НВ=10000 МПа и хрупкостью. При наблюдении в микроскоп после обычного травления с использованием универсального реактива -(4% раствора азотной кислоты в этиловом спирте) цементит, как и феррит, выглядит в виде светлых участков. Вследствие слабой растворимости цементита в кислотах его участки в структуре выступают над окружающим ферритом и остаются более гладкими и блестящими по сравнению с ферритом. Для четкого выявления цементита можно применять специальное травление пикратом натрия, после которого цементит окрашивается в темный цвет, а феррит остается светлым.

Различают первичный цементит (ЦI), выделяющийся в виде игл или пластин при первичной кристаллизации из жидкой фазы в интервале температур линии СD диаграммы состояния железо-цементит (1252-1147ОС) у сплавов, содержащих более 4,3% С; вторичный цементит (ЦII), выделяющийся при вторичной кристаллизации из аустенита в виде сетки по границам его зерен в интервале температур линии ES (1147-727ОС) у сплавов с содержанием углерода более 0,8%; третичный цементит (ЦIII), выделяющийся из феррита в виде сетки по границам его зерен в интервале температур линии PQ (727-20ОС) у всех сплавов, содержащих более 0,0067% углерода.

Перлит представляет собой эвтектоидную смесь двух фаз - феррита и цементита, которая образуется при температуре линии PSK диаграммы (727ОС) в результате эвтектоидного превращения по реакции  . Выявленный металлографически в связи с наличием межфазных границ как смесь, перлит по своей природе представляет собой бикристаллическое образование, двухфазный бикристалл, т.е. сросток сильно разветвленных кристаллов разных фаз.

. Выявленный металлографически в связи с наличием межфазных границ как смесь, перлит по своей природе представляет собой бикристаллическое образование, двухфазный бикристалл, т.е. сросток сильно разветвленных кристаллов разных фаз.

В зависимости от цементита различают пластинчатый перлит с межпластиночным расстоянием более 0,3 мкм, получаемый в результате отжига, и зернистый, получаемый путем специальной термической обработки. Твердость НВ пластинчатого и зернистого перлита составляет соответственно 2000-2500 МПа и 1600-2200 МПа и зависит от степени измельченности (дисперсности) цементита. Другие характеристики механических свойств перлита также обусловливаются свойствами его фазовых составляющих и зависят от степени дисперсности цементита. Чем крупнее составляющие перлит пластины цементита и феррита, тем ниже уровень его механических свойств, причем у крупнопластинчатого перлита снижаются характеристики и прочности, и пластичности. После обычного травления при наблюдений в микроскоп пластинчатый перлит выглядит в виде чередующихся светлых пластин феррита и цементита, причем ширина цементитных пластин приблизительно в 7 раз меньше ширины пластин феррита. При уменьшении увеличения микроскопа в связи со слиянием растравленных границ между ферритом и цементитом последний выглядит в виде темных пластин, почему очень часто на схеме микроструктуры перлит изображают в виде чередующихся светлых пластин феррита и темных пластин цементита. При совсем малых увеличениях перлит наблюдается в виде зерен серого цвета. Зернистый перлит под микроскопом наблюдается в виде светлых включений округлой формы на светлом фоне феррита. Строение перлита целесообразно рассматривать при увеличениях не менее 500 раз.

МИКРОСТРУКТУРНЫЙ АНАЛИЗ УГЛЕРОДИСТОЙ СТАЛИ В ОТОЖЖЕННОМ СОСТОЯНИИ

В соответствии с диаграммой состояния железо-цементит углеродистая сталь разделяется на доэвтектоидную, содержащую более 0,025 и менее 0,8% углерода; эвтектоидную, содержащую 0,8% углерода; заэвтектоидную, содержащую более 0,8 и менее 2,14% углерода. Сплавы с содержанием углерода до 0,025% называют техническим железом.

2.1. Микроструктура технического железа

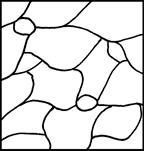

Техническое железо с содержанием углерода менее 0,0067%С, например электролитическое железо, является однофазным и под микроскопом имеет вид светлых однородных зерен феррита (рис.9.1, а). Техническое железо с содержанием углерода более 0,0067% является двухфазным и состоит из феррита и третичного цементита (рис.9.1, б), выделяющегося в соответствии с линией PQ диаграммы состояния железо-цементит.

|

|

| а | б |

Рис.1. Схема микроструктуры технического железа

с содержанием углерода менее 0,0067% (а, феррит)

и более 0,0067% (б, феррит и третичный цементит). ´500

2.2. Микроструктура доэвтектоидной углеродистой стали

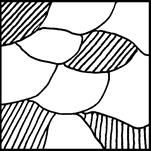

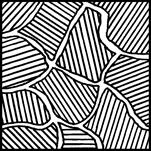

Рис.2. Схема микроструктуры доэвтектоидной углеродистой стали. Феррит и перлит. ´500

Рис.2. Схема микроструктуры доэвтектоидной углеродистой стали. Феррит и перлит. ´500

| Микроструктура доэвтектоидной углеродистой стали в отожженном состоянии при нормальной температуре состоит из зерен феррита и перлита (рис.2). Феррит выделяется при охлаждении из аустенита ниже линии GS диаграммы состояния железо-цементит. В результате этого процесса содержание углерода в аустените достигает 0,8% и при температуре линии PSK (727ОС) по эвтектоидной реакции аустенит превращается в перлит. С увеличением содержания углерода объемная доля перлита в доэвтектоидной стали увеличивается, а феррита - уменьшается. |

2.3 Микроструктура эвтектоидной углеродистой стали

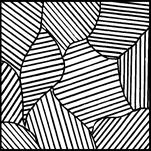

Микроструктура эвтектоидной углеродистой стали в отожженном состоянии при нормальной температуре состоит из зерен пластинчатого перлита (рис.3). В соответствии с диаграммой состояния железо-цементит перлит образуется в результате эвтектоидной реакции при температуре линии PSK (727ОС). Эвтектоидная двухфазная ферритоцементитная смесь называется перлитом в связи с перламутровым видом микрошлифа после травления при наблюдении в микроскоп

2.4 Микроструктура заэвтектоидной углеродистой стали

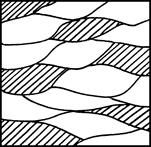

В заэвтектоидной углеродистой стали при температурах ниже линии ES диаграммы состояния железо-цементит из аустенита выделяется вторичный цементит. При этом содержание углерода в аустените уменьшается в соответствии с линией ES и при температуре линии PSK (727ОС) становится равным 0,8%. Аустенит с содержанием 0,8% углерода в результате эвтектоидной реакции превращается в ферритоцементитную смесь - перлит. Поэтому после окончания охлаждения микроструктура заэвтектоидной углеродистой стали будет состоять из перлита и вторичного цементита, расположенного в виде сетки по границам зерен пластинчатого перлита (рис.4).

Рис.3. Схема микроструктуры эвтектоидной углеродистой стали. Перлит. ´500

Рис.3. Схема микроструктуры эвтектоидной углеродистой стали. Перлит. ´500

|  Рис.4. Схема микроструктуры заэвтектоидной углеродистой стали. Перлит и вторичный цементит. ´500

Рис.4. Схема микроструктуры заэвтектоидной углеродистой стали. Перлит и вторичный цементит. ´500

|

2.5. Микроструктура стали с зернистым перлитом

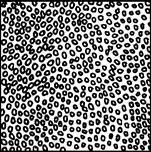

Микроструктура зернистого перлита, получаемого часто путем специальной термической обработки высокоуглеродистой заэвтектоиднои стали - отжига на зернистый перлит, представлена на рис.5.

Рис.5. Схема микроструктуры заэвтектоидной углеродистой стали после специальной термической обработки. Зернистый перлит. ´500

Рис.5. Схема микроструктуры заэвтектоидной углеродистой стали после специальной термической обработки. Зернистый перлит. ´500

|  Рис.6. Схема микроструктуры доэвтектоидной углеродистой стали после сильного перегрева при отжиге. Феррит в виде игл (видманштеттова структура). ´500

Рис.6. Схема микроструктуры доэвтектоидной углеродистой стали после сильного перегрева при отжиге. Феррит в виде игл (видманштеттова структура). ´500

|

2.6. Видманштеттова структура (микроструктура) стали

Структуру с характерной формой феррита в виде игл и пластин в доэвтектоидной углеродистой стали или вторичного цементита в заэвтектоидной углеродистой стали принято называть видманштеттовой (рис.6). Такая структура наблюдается в литой стали, медленно охлажденной из области высоких температур, или в стали, сильно перегретой при отжиге и других видах обработки. Видманштеттова структура отличается крупнозернистостью, очень низкими значениями характеристик механических свойств и определенным расположением феррита и цементита по кристаллографическим плоскостям внутри зерен аустенита, а затем перлита.

Рис.7. Схема микроструктуры доэвтектоидной углеродистой стали после прокатки. Строчечная структура. Феррит и перлит. ´350

Рис.7. Схема микроструктуры доэвтектоидной углеродистой стали после прокатки. Строчечная структура. Феррит и перлит. ´350

| 2.7. Микроструктура холоднодеформированной доэвтектоидной углеродистой стали (строчечная структура) В результате холодной деформации, например, прокатки, возникает ориентированность в расположении зерен. Такую структуру называют строчечной. Строчечная структура доэвтектоидной углеродистой стали после прокатки представлена на рис.7. |

Дата добавления: 2015-03-14; просмотров: 4691;