МИКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ

Микроструктура - строение металла, выявляемое с помощью микроскопа. Для изучения микроструктуры необходимо подготовить поверхность металла - сделать микрошлиф.

Поскольку металлы непрозрачны, то рассмотрение микроструктуры производят в потоке лучей, отраженных от исследуемой поверхности микрошлифа. Пучок лучей от искусственного источника света направляется на поверхность микрошлифа, отражается от нее и, пройдя через оптическую систему микроскопа, попадает в глаз наблюдателя.

| Чем больше лучей отражает участок поверхности, тем светлее он выглядит (рис.1). Границы между зернами (после травления) рассеивают лучи, поэтому они видны в виде темных линий. Если отдельные структурные составляющие отличаются по цвету, то их окраска видна в потоке отраженных лучей. Впервые микроскоп для исследования металлов применил в 1831 году русский ученый П.П. Аносов. 2 ПРАКТИКА МИКРОСТРУКТУРНОГО АНАЛИЗА МЕТАЛЛОВ 2.1 Методика приготовления микрошлифа Процесс приготовления микрошлифа включает операции вырезки образца и подготовки его поверхности - шлифование, полирование, травление. В некоторых случаях, например при изучении неметаллических включений в сталях, под микроскопом исследуют поверхность микрошлифа в нетравленом состоянии. |  Рис.1 Схема отражения световых лучей от поверхности микрошлифа

Рис.1 Схема отражения световых лучей от поверхности микрошлифа

|

Площадь поверхности образца, используемого для приготовления микрошлифа, обычно составляет 1-4 см, а его высота определяется удобствами манипулирования при шлифовании и полировании и равна 10-15 см.Вырезку образцов следует проводить так, чтобы не вызвать изменения структуры из-за нагрева или наклепа. Для вырезки образцов используют отрезные станки с абразивными кругами и охлаждающую жидкость.

Получить плоскую поверхность, необходимую для шлифа, можно также путем токарной обработки, фрезерования, шлифования или опиливания. Образцы небольших размеров или сложной конфигурации помещают в пластмассы или легкоплавкие сплавы, используя заливку или запрессовку в цилиндрические обоймы. Во многих отношениях удобен, прост и производителен метод холодной заделки образцов с помощью эпоксидных, полиэфирных и акриловых смол. Образцы устанавливают в металлические, пластмассовые или стеклянные кольца и заливают смесью смолы с отвердителем. Наиболее часто для холодной заделки шлифов применяют эпоксидные смолы, которые обладают достаточной твердостью, наименьшей объемной усадкой при отвердении и хорошо соединяются с большинством металлов.

При изготовлении шлифов из тонкого листового материала применяют также зажимы (струбцины) в виде двух стальных пластин толщиной 4-6 мм, которые стягиваются болтами. В зажиме можно монтировать сразу пакет из нескольких образцов.

Шлифование плоской поверхности образца производят бумажной шлифовальной шкуркой вручную или на шлифовальных станках (табл.1).

Таблица 1

Характеристика зернистости бумажной шлифовальной шкурки

| Номер шлифовальной шкурки (ГОСТ 6436-75) | М40 | ||||||||

| Размер абразивных частиц, мкм (ГОСТ 3647-80) | 320-200 | 200-160 | 160-120 | 120-100 | 100-80 | 80-63 | 63-50 | 50-40 | 40-28 |

При ручном шлифовании шкурку помещают на плоское твердое основание (обычно толстое стекло). Образец прижимают шлифуемой поверхностью к шкурке и ритмично перемещают вперед по прямой линии. При механическом шлифовании шкурку закрепляют на вращающемся круге с помощью зажимных колец или клеевого покрытия на обратной стороне шкурки, а образец прижимают к шкурке вручную или устанавливают в зажимное приспособление станка. При этом также образец не вращают. В результате этого как при ручном, так и при механическом шлифовании образуется ряд параллельных рисок, глубина которых соответствует размеру абразивных частиц.

Шлифование проводят, используя шкурку нескольких номеров с последовательно уменьшающейся зернистостью (предварительное грубое - на первых пяти номерах, а окончательное чистовое - на номерах 5-М40), причем во время шлифования следует сохранять одно и то же положение образца, чтобы все риски на его поверхности были параллельны. При переходе к шлифованию шкуркой следующего номера направление шлифования изменяют на 90О и проводят его до полного удаления всех рисок, образовавшихся во время предыдущей операции. Для оценки качества шлифования можно исследовать поверхность образца при переходе от одной ступени к другой под микроскопом. После каждой ступени шлифования поверхность должна быть покрыта равномерными по величине и отчетливо видимыми царапинами, никаких следов царапин от предыдущего шлифования наблюдаться не должно.

После каждой ступени шлифования поверхность образца следует тщательно очищать во избежание переноса сравнительно крупных частиц абразива на более мелкозернистый абразивный материал и на используемый в дальнейшем полировальный материал. Поэтому с целью удаления абразивных частиц после окончания каждой ступени шлифования образец промывается водой.

Полирование производится для удаления мелких рисок, оставшихся после шлифования, и получения гладкой, зеркальной поверхности микрошлифа. С этой целью применяют механический, электрохимический и химико-механические методы полирования.

Широко распространенное механическое полирование производят на вращающемся диске с натянутым полировальным материалом (мягкое сукно, фетр, драп или специальная ткань). В качестве абразивного вещества обычно применяется паста ГОИ, состоящая из оксида хрома со стеарином, олеиновой кислотой, содой и керосином, или водные суспензии очень мелких оксидов хрома, алюминия, железа или других металлов. При этом полировальный круг должен быть влажным, а нажатие на образец слабым.

Полирование осуществляют вручную или на автоматических станках. При ручном полировании образец непрерывно перемещают от центра к периферии круга, что обеспечивает равномерное распределение абразивного вещества и однородный износ полировального материала. Кроме того, образец периодически вращают или перемешают "восьмеркой", чтобы исключить образование "хвостов" около неметаллических включений и частиц выделившихся фаз.

Полирование считается законченным, когда поверхность образца приобретает зеркальный блеск и на поверхности микрошлифа под микроскопом не просматриваются риски и царапины. Полированный образец очищают от остатков абразива промыванием поверхности микрошлифа водой, затем протирают спиртом для удаления влаги, после чего просушивают фильтровальной бумагой.

Для выявления структуры полированного микрошлифа производится травление - химический вид обработки поверхности, заключающийся во взаимодействии электролитов (растворов кислот и солей, расплавы щелочей) с металлами. При этом на поверхности микрошлифа образуется рельеф, и при наблюдении под микроскопом сильно растворившиеся участки в связи с рассеиванием световых лучей представляются более темными, а нерастворившиеся ввиду более полного отражения световых лучей в объектив микроскопа - более светлыми. Так, например, перлит, состоящий из феррита и цементита, имеет более темный цвет, чем однородные зерна феррита.

Травление осуществляют погружением полированной поверхности шлифа в реактив или нанесением реактива на поверхность ваткой, пипеткой и т.д. Травление считается законченным, когда полированная поверхность станет слегка матовой. Затем быстро смывают реактив с поверхности шлифа водой, просушивают фильтровальной бумагой, протирают спиртом для удаления влаги и вновь просушивают фильтровальной бумагой.

Для выявления структуры полированного микрошлифа травление производится реактивами, различающимися по своему воздействию на разные структурные составляющие. Наиболее широко применяемые в металлографии реактивы, вызывающие избирательное растворение металлических или других фаз, а также их пограничных участков вследствие различия физических и химических свойств, приведены в табл.2.

Таблица 2

Некоторые реактивы для химического травления микрошлифов

| Наименование реактива | Состав реактива | Назначение |

| Спиртовой раствор азотной кислоты (реактив Ржешотарского) | 1-5, обычно 4 мл азотной кислоты, 100мл этилового или метилового спирта | Травление стали и чугуна |

| Спиртовой раствор пикриновой кислоты (реактив Ижевского) | 3-5, обычно 4 г пикриновой кислоты (кристаллической), 100 мл этилового или метилового спирта | То же |

| "Царская водка" | Соляная и азотная кислота в соотношении 3:1 | Травление нержавеющих сталей |

| Солянокислый раствор хлорного железа | 5 г хлорного железа, 50 мл соляной кислоты, 100 мл воды | Травление меди, латуни, бронзы |

Принцип действия и устройство металлографического микроскопа

Металлографический (световой, оптический) микроскоп - прибор для наблюдения и фотографирования структуры непрозрачных объектов в отраженном свете. Микроскоп представляет собой комбинацию двух увеличивающих систем: объектива и окуляра.

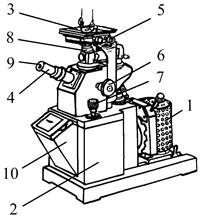

Металлографический микроскоп состоит из осветительной, механической и оптической систем (рис.2).

К осветительной системе относятся: источник света – лампа накаливания 1, набор линз, светофильтров и диафрагм. Набор линз введен в осветительную систему для уменьшения рассеивания световых лучей и повышения четкости изображения. Диафрагмы ограничивают сечение светового луча и позволяют регулировать интенсивность освещения.

Набор светофильтров в виде цветных и матовых стеклянных пластинок позволяет отфильтровать лучи требуемой длины волны, уменьшить хроматическую аберрацию и повышать четкость изображения. Кроме того, при работе на микроскопе следует учитывать, что глаза человека обладают повышенной чувствительностью к желто-зеленым цветам.

| Механическая система состоит из корпуса 2, предметного столика 3, на который устанавливается микрошлиф, и визуального тубуса 4. Для наблюдения различных участков поверхности микрошлифа предметный столик можно перемещать в горизонтальной плоскости в двух взаимно перпендикулярных направлениях винтами 5. Предметный столик с микрошлифом может перемещаться в вертикальном направлении для предварительного наведения на фокус макрометрическим винтом 6, а для точной фокусировки - микрометрическим винтом 7. |  Рис.2 Общий вид микроскопа МИМ-7

Рис.2 Общий вид микроскопа МИМ-7

|

Оптическая система является основной системой микроскопа. Она состоит из системы вмонтированных в корпус 2 призм и зеркал, обеспечивающих определенное направление лучей в микроскопе, сменных объективов 8 и окуляров 9 для визуального наблюдения и фотографирования структуры, прилагаемых в комплекте к микроскопу; фотокамеры 10.

Набор сменных объективов и окуляров позволяет менять увеличение микроскопа, которое определяется произведением увеличения объектива на увеличение окуляра (табл.3).

Таблица 3

Характеристика объективов и окуляров микроскопа МИМ-7

| ОБЪЕКТИВЫ | ОКУЛЯРЫ | |||||||

| На матовом стекле | При визуальном наблюдении | |||||||

| 7Х | 10Х | 15Х | 7Х | 10Х | 15Х | 20Х | ||

| F=23,2 | А=0,17 | (70) | (60) | |||||

| F=13,9 | А=0,30 | (115) | (100) | |||||

| F= 8,2 | А=0,37 | |||||||

| F= 6,2 | А=0,65 | (260) | (250) | (650) | ||||

| F= 2,8 | А=1,25 | (1440) | ||||||

| F= 2,8 | А=1,0* | (1350) | (1440) |

Примечания: 1.Заключенные в скобки объективы применять не рекомендуется.

2.Объектив, отмеченный *, используется только для светлого поля.

Основным элементом оптической системы является объектив, дающий действительное увеличенное обратное изображение рассматриваемой структуры. Окуляр лишь увеличивает изображение, получаемое объективом. При этом с помощью окуляра получается мнимое увеличенное прямое изображение структуры, выявленное объективом.

Объектив состоит из фронтальной плосковыпуклой линзы, дающей увеличение, и ряда коррекционных линз, предназначенных для уменьшения хроматической и сферической аберраций, возникающих при прохождении лучей через фронтальную линзу.

Хроматическая аберрация вызывается неодинаковым преломлением линзой лучей различного цвета, в результате чего луч белого света разлагается линзой на монохроматические лучи, которые не фокусируются в одной точке. В объективе для уменьшения хроматической аберрации белого света устанавливаются коррекционные линзы из специальных материалов, например, плавикового шпата (флюорита). Хроматическую аберрацию можно полностью устранить только применением монохроматического света.

Причина сферической аберрации заключается в том, что лучи, преломляемые краем линзы и ее центральной частью, не сходятся в одной точке, и изображение получается нерезким. Для уменьшения сферической аберрации объектив собирается из выпуклой и вогнутой линз, имеющих одинаковую, но различно направленную аберрацию.

В объективах, дающих большое увеличение, фронтальная линза имеет полушаровую форму, и сферическую аберрацию удается избежать путем помещения шлифа в апланатический фокус, т.е. в особую точку на оптической оси объектива. Такие объективы называются апланатами.

Все объективы в отношении оптических свойств делятся на ахроматы и апохроматы. Апохроматы более сложны, чем ахроматы, но зато дефекты изображения от аберраций у них сведены до минимума. Апохроматы одновременно являются апланатами. Из-за своей конструкции они дают не плоское, а несколько искривленное изображение, вследствие чего не представляется возможным получить одинаковую резкость в центре и по краям изображения. Поэтому при работе с апохроматами применяют компенсационные окуляры, исправляющие этот недостаток объектива.

В то же время объективы бывают сухие и иммерсионные. Объектив считается иммерсионным, когда между ним и микрошлифом находится слой жидкости, увеличивающий коэффициент преломления лучей (при использовании кедрового масла коэффициент равен 1,51).

Окуляры, прилагаемые к микроскопу, делятся на простые (Гюйгенса), компенсационные и проекционные. Простые окуляры применяются в сочетании с ахроматическими объективами, компенсационные с апохроматическими, а проекционные - при фотографировании.

Объективы обычно имеют увеличение от 9 до 95 раз, простые окуляры - от 3 до 15, а компенсационные - до 20 раз.

При работе на микроскопе микрошлиф помещают на предметный столик перед объективом, затем макро- и микрометрическими винтами перемещают в вертикальном направлении так, чтобы он находился немного дальше фокуса объектива. При этом последний дает увеличенное действительное изображение структуры, которое с помощью специальной линзы переносится в плоскость, близкую к фокусу окуляра. Он, действуя на луч, дает окончательное (увеличенное и мнимое) изображение структуры.

Разрешающая способность микроскопа и его полезное увеличение имеют важное значение в микроструктурном анализе металлов. Разрешающая способность определяет минимальные детали структуры, которые можно увидеть с помощью микроскопа. Она характеризуется минимальным расстоянием d между двумя соседними деталями структуры, которые еще могут быть различимы раздельно, не сливаясь. Разрешающая способность оптического микроскопа определяется дифракционными явлениями и при прямом освещении в отраженном свете соответствует условию

d = l / 2n×sina = l / 2A,

где l - длина волны белого света, равная 0,55 мкм; n - показатель преломления между объективом и микрошлифом (для воздуха n=1, для кедрового масла n=1,51); a - угловая апертура объектива, равная половине угла, под которым виден зрачок объектива из точки микрошлифа, лежащей на оптической оси (amax=72O, sinamax=0,95); А- числовая апертура, равная n×sina.

| При использовании иммерсионного объектива (рис.3) световые лучи, отразившись от поверхности микрошлифа под углом a, преломляются в кедровом масле и входят в объектив под значительно меньшим углом j. Поэтому, чем больше n и a, тем выше разрешающая способность микроскопа. Максимальная разрешающая способность микроскопа (при использовании иммерсионного объектива) может составить d=0,55/2×1,51×0,95»0,2 мкм. |  Рис.3 Влияние коэффициента преломления среды на ход световых лучей в сухом и иммерсионном объективе

Рис.3 Влияние коэффициента преломления среды на ход световых лучей в сухом и иммерсионном объективе

|

Поскольку разрешающая способность человеческого глаза d1 составляет 0,3 мм, т.е. две точки видны для глаза раздельно, если расстояние между ними 0,3 мм = 300 мкм, тогда максимальное полезное увеличение, при котором полностью реализуется его разрешающая способность, равно M=d1/d=300/0,2=1500. В соответствии с этим металлографические микроскопы имеют максимальное увеличение при визуальном наблюдении не более 1500 раз.

При исследовании структуры металла объектив выбирают, исходя из необходимого полезного увеличения микроскопа, определяемого из выражения М=300/d¢, где d¢ - минимальный размер интересующих деталей структуры в мкм. Зная М, можно по табл.3 определить соответствующую числовую апертуру и выбрать объектив и окуляр.

В практике металлографических исследований иногда приходится в ущерб разрешающей способности повышать контрастность изображения и увеличивать глубину резкости, характеризуемую величиной вертикального смещения деталей микроструктуры, что не приводит к потери фокусировки; при более рельефной поверхности микрошлифа целесообразно использовать объективы с малой апертурой. Контрастность изображения растет до тех пор, пока общее увеличение микроскопа не превысит полезного увеличения. Поэтому увеличение окуляра не должно быть очень высоким, так как это вызовет различное изображение деталей структуры.

С помощью металлографического микроскопа может быть выполнен как качественный, так и количественный микроструктурный анализ, например, измерение величины зерна, размера включений графита в чугуне, глубины цементированного слоя и др.

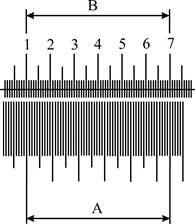

Рис.4 Совмещение шкалы объект-микрометра (А) и окуляр-микрометра (В)

Рис.4 Совмещение шкалы объект-микрометра (А) и окуляр-микрометра (В)

| Измерение деталей изучаемой структуры осуществляется с помощью окуляр-микрометра - окуляра, в который вставлено стекло с нанесенной шкалой. Цена деления окуляр-микрометра определяется увеличением микроскопа (произведением увеличений объектива и окуляра), для точного определения которого в качестве объекта используется специальная пластинка с микрометрической шкалой (объект-микрометр), на которой нанесены через каждые 0,01 мм деления на общей длине 1 мм (рис.4). Для определения цены деления окуляр-микрометра на предметный столик вместо микрошлифа |

устанавливается объект-микрометр и после наведения на фокус происходит совмещение шкал обоих микрометров

Цена деления окуляр-микрометра равна ЦОК=ЦОБ×А/В,

где ЦОБ - цена деления объект-микрометра, равная 0,01 мм; А и В -соответственно число совмещенных делений объект-микрометра и окуляр-микрометра.

После определения цены деления окуляр-микрометра, им, как обычной линейкой можно измерить любой исследуемый элемент структуры микрошлифа, помещенного на предметный столик вместо объект-микрометра.

2.3. Микроструктурный анализ ковкого феррито-перлитного чугуна

Одним из объектов микроструктурного анализа в работе является ковкий ферритоперлитный чугун, состоящий из металлической основы в виде зерен перлита и феррита, и включений графита. В нетравленом состоянии (рис.5, а) под микроскопом можно наблюдать светлое поле металлической основы ковкого чугуна и темные (черные) хлопьевидной формы графитные включения. Кроме того, на светлом поле металлической основы можно увидеть трещины, раковины, твердые и мягкие (со следами от них на поле металлической основы) неметаллические включения. После травления выявляется структура металлической основы. При наблюдении в микроскоп просматриваются темные (черные) графитные включения, светлые зерна феррита и темные (серые) зерна перлита (рис.5, б).

|

|

| а | б |

Рис.5. Схема микроструктуры ковкого ферритоперлитного чугуна в нетравленом состоянии (а, металлическая основа и графит) и после травления 4% спиртовым раствором HNО3 (б, перлит, феррит и графит) ´250

При больших увеличениях микроскопа выявляется двухфазное строение перлита в виде светлых пластин феррита и цементита, которое и следует изображать на схемах микроструктур. Наблюдаемая картина строения ковкого чугуна обусловлена характером отражения световых лучей от различных участков структуры микрошлифа.

Дата добавления: 2015-03-14; просмотров: 2105;